有机胺吸附解吸工艺在烧结烟气脱硫中的应用

2011-03-23卢静包文琦赵军崔桂华

卢静,包文琦,赵军,崔桂华

(莱芜钢铁集团有限公司,山东 莱芜 271104)

有机胺吸附解吸工艺在烧结烟气脱硫中的应用

卢静,包文琦,赵军,崔桂华

(莱芜钢铁集团有限公司,山东 莱芜 271104)

莱钢4#265 m2烧结机烧结烟气脱硫系统采用有机胺吸附解吸工艺,系统由烟气净化及SO2吸收、吸附液再生、胺吸附液过滤净化等工序组成,通过从环冷机引出废热,经再沸器后排放,解决了烟气温度低且波动大的问题;增加除氯站,除去吸收剂中富集的氯离子;采用自清洗空气过滤器等保证产品酸的品质。改进后系统运行稳定,烟气入口SO2含量<1 300 mg/m3,出口SO2含量<100 mg/m3,脱硫率>92%。

烧结烟气;脱硫;有机胺吸附解吸

1 概述

莱钢股份炼铁厂烧结系统目前有3台105 m2及1台265 m2烧结机,从2002年开始,便开始对烧结烟气脱硫技术进行研究,先后对氧化镁法、循环流化床干法、MEROS法等十几种工艺方法进行研讨,其中有机胺吸附解吸工艺在有色金属、化工、电力等工业领域得以运用,可处理的烟气范围较广,系统脱硫效率可达到99%以上,处理烟气SO2含量可在0.08%~14%的范围内波动,副产物为98%的浓硫酸,是重要的化工原料,用途广泛;同时,在大型钢铁联合企业,脱硫副产物可以完全用于焦化工序,实现企业内部循环利用。

2 有机胺吸附解吸工艺

2.1 工艺原理

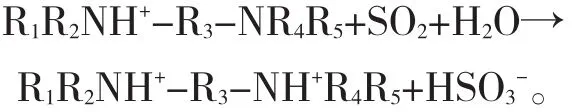

1)吸附液对强酸根离子的吸附反应:R1R2N-R3-NR4R5+HX→R1R2NH+-R3-NR4R5+X-。式中,R1R2N-R3-NR4R5表示有机胺液,为一种二元有机胺,由2个胺基R1R2N-和-R3-NR4R5组成。R1R2N-与强酸反应生成热稳定性的胺盐,-R3-NR4R5与弱酸H2SO3反应生成热不稳定性的胺盐;HX为烟气中强酸性物质,X-表示强酸根离子,如Cl-、NO3-及等,X-可提高吸附液的抗氧化能力及降低再生能耗,是其他湿法工艺不具备的特性之一。

2)对烟气中SO2的吸附过程:

该反应式表达吸附液对SO2的吸附过程,胺基-R3-NR4R5和SO2水合后发生反应,生成不稳性胺盐-R3-NR4R5H+,吸附剂对SO2的选择吸附能力要远强于其他种类吸附液,使得有机胺吸附解吸工艺对吸附液的循环量要求较低,大大降低系统运行能耗。

3)吸附液再生(解吸)反应:

该反应是SO2吸附的可逆反应,用于解吸回收SO2,吸附液对强酸根离子吸附产生的盐是一种热稳定性盐,不挥发、不可加热再生。一方面降低了解吸能耗,另一方面保证了SO2副产品的高纯度。

4)吸附液净化过程(离子交换):

热稳定性胺盐R1R2NH+聚集到一定高的浓度时会降低胺液的吸收效率,所以工艺过程中必须除盐再生。该过程通过一个离子交换净化装置,将吸附过程中产生的部分“热稳定性盐”排出系统,是保证系统平衡的重要技术手段,该装置利用亚硫酸盐或亚硫酸氢盐来置换不可再生的强酸根阴离子。

2.2 工艺流程

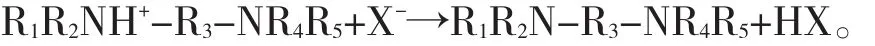

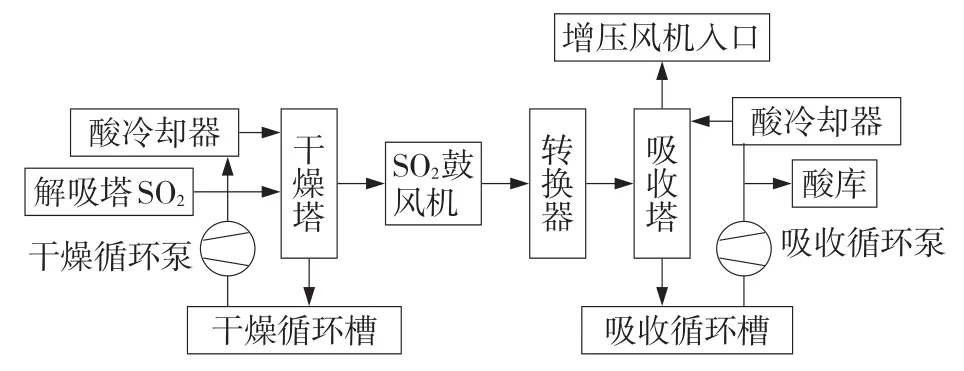

烧结烟气在烟道中通过喷雾冷却方式降温后进入喷淋洗涤塔,洗涤除尘并进一步降温,然后进入吸收塔。在吸收塔内,解吸后的贫胺液与降温除尘后的烟气逆流接触反应吸收SO2。吸收SO2后的富胺液经富胺泵加压后进入解吸塔,在解吸塔内被加热汽提,再生为贫胺液。贫胺液返回吸收塔循环利用,其中一部分进入除盐装置去除“热稳定性盐”。从解吸塔解吸出来的SO2经冷却、分离后,进入制酸工艺(见图1)。制酸工序采用“一转一吸”流程。空气和SO2气体一同进入干燥塔,干燥后,由鼓风机依次送往转化、吸收工段,转化为浓度>98%的浓硫酸。塔顶未被吸收的SO2气体与空气的混合物返回洗涤塔前的烟道,进行循环脱硫(见图2)。

2.3 系统组成

有机胺吸附解吸工艺主要由烟气净化、吸收工序、解吸工序以及后续硫酸装置等组成。1)烟气净化及SO2吸收工序由喷淋洗涤塔、吸收塔、喷淋循环泵等主要设备组成,主要完成烟气冷却降温与除尘。2)吸附液再生工序由富胺液输送泵、贫富液热交换器、解吸塔、再沸器、贫液冷却器等主要设备组成。吸附液再生工序也可称为解吸工序,该工序主要完成SO2的解吸过程。3)胺吸附液过滤净化工序由离子交换树脂净化器及附膜过滤器等主要设备组成,对胺液中所含粉尘及热稳定性盐等进行清除,以保证系统总盐量的稳定。该过程需产生少量废水,主要由硫酸盐、硫代硫酸盐、硝酸盐和氯化物等组成。

图1 SO2吸附/解吸区域工艺流程

图2 硫酸制备区域工艺流程

2.4 技术经济指标

脱硫工艺主要技术经济指标如下:烟气流量450 000 m3/h,温度170~180℃,进口SO2浓度2 200 mg/m3,出口SO2浓度100 mg/m3,脱硫效率95%,循环水量2 382 m3/h,新水消耗10 m3/h,电耗3 800 kW,溶剂消耗7 t/a,副产品12 400 t/a,废水3 t/h。

3 烧结机半气法改造

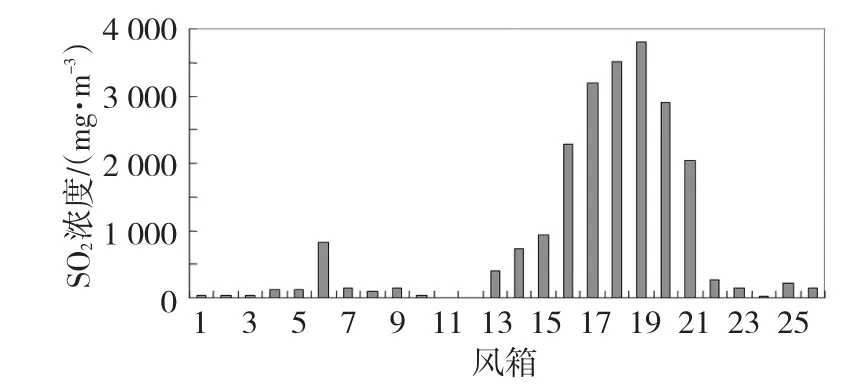

根据烧结工艺的特点,在烧结过程中,由于各段的烧结温度及深度不同,各个风箱的SO2浓度也不同(莱钢1#265 m2烧结机各风箱SO2浓度值见图3)。燃烧温度从950℃开始,铁矿粉中的硫开始转化成SO2,随温度的升高,SO2产生量增加较快[2]。莱钢4#265 m2烧结机配有27个风箱,2个大烟道和2台引风机。根据测量的各个风箱的实际温度和SO2浓度,将27个风箱分为两部分,分别引入2个大烟道和2台引风机。1#~9#风箱和24#~27#风箱的烟气引入非脱硫的大烟道,排放烟气SO2浓度<200 mg/m3,烟气温度100~150℃。10#~23#风箱的烟气引入脱硫的大烟道,排放烟气SO2浓度1 600~2 200 mg/m3,烟气温度170~180℃。该部分烟气引入脱硫系统进行脱硫。为了调整半气改造后2个大烟道的流量、压力平衡及将SO2浓度、烟气温度调整到合适范围,在9#~11#风箱和23#~25#风箱设有双向调节阀,共12个用于调节2个大烟道之间的平衡。

图3 莱钢1#265 m2烧结机各风箱SO2浓度

4 应用过程中出现的问题

莱钢4#265 m2烧结机脱硫工程建设从2008年8月中旬开始至12月底结束,2009年1月份开始先后进行了单机空试、无负荷联动试车、单机热试,整体热试。经过热试,系统脱硫效果明显,SO2排放量控制在100 mg/m3以下,并生产出98%的合格浓硫酸。试车期间运行设计数据与实测值比较见表1(数据为2009年3月27日~4月2日系统连续运行参数的平均值)。试车阶段也出现部分问题,项目随后进入研发改造阶段。

表1 设计数据与实测值比较

4.1 温度低且波动大

系统原设计为:从半气改造部分来的约170~180℃的高温烟气,经增压风机加压后进入再沸器,与解吸塔底贫胺液换热后进入喷淋洗涤部分进行降温并脱除烟气中的大部分粉尘。4#265 m2烧结机经半气改造后,脱硫侧烟气温度在110~120℃。大烟道外保温和烟道排灰阀门改造后,降低了系统漏风率,使烧结脱硫侧烟气温度有所升高,但烟气再沸器的实际产蒸汽量距设计要求仍有一定差距,无法满足胺液解吸温度,解吸不完全还造成一部分SO2存在于胺液中,形成了硫代硫酸盐,经自身氧化还原反应生成单质S,造成再沸器的堵塞。

4.2 氯离子富集

烧结烟气中含有一定量的氯离子,进入SO2吸收塔烟气的粉尘含量较高,经过胺液循环洗涤吸收后,氯离子在胺液中富集。在热负荷试车运行期间,胺液中氯离子含量达到6 300×10-6。由于脱硫系统的主体设备及管道材质均为316L,Cr和Ni是不锈钢获得耐腐蚀性能最主要的合金元素,使不锈钢在氧化性介质中生成一层十分致密的氧化膜,使不锈钢钝化,提高不锈钢的耐腐蚀性能。氯离子的活化作用对不锈钢氧化膜的建立和破坏均起着重要作用。虽然至今对氯离子如何使钝化金属转变为活化状态的机理还没有定论,但是从实际应用情况来看,氯离子确实对系统主要设备及管道存在腐蚀现象。

5 对烧结及除尘系统运行的影响

5.1 对烧结设备的影响

有机胺吸附解吸工艺系统对烧结设备的主要影响表现在对机头除尘器和主抽风机的影响。脱硫侧烟道废气温度达到165℃,非脱硫侧要求达到108℃。在此工况下,对烧结主抽风机影响主要表现在:在烧结正常生产时,烧结机终点控制24#风箱以前,废气温度达到165℃左右。现风机转子挂泥较严重,两转子每隔1月左右清理一次,这就给风机运转增加很大的不安全因素。另外,风机转子轴承要求温度应≯150℃,超过150℃会引起轴承疲劳强度降低,降低使用寿命。

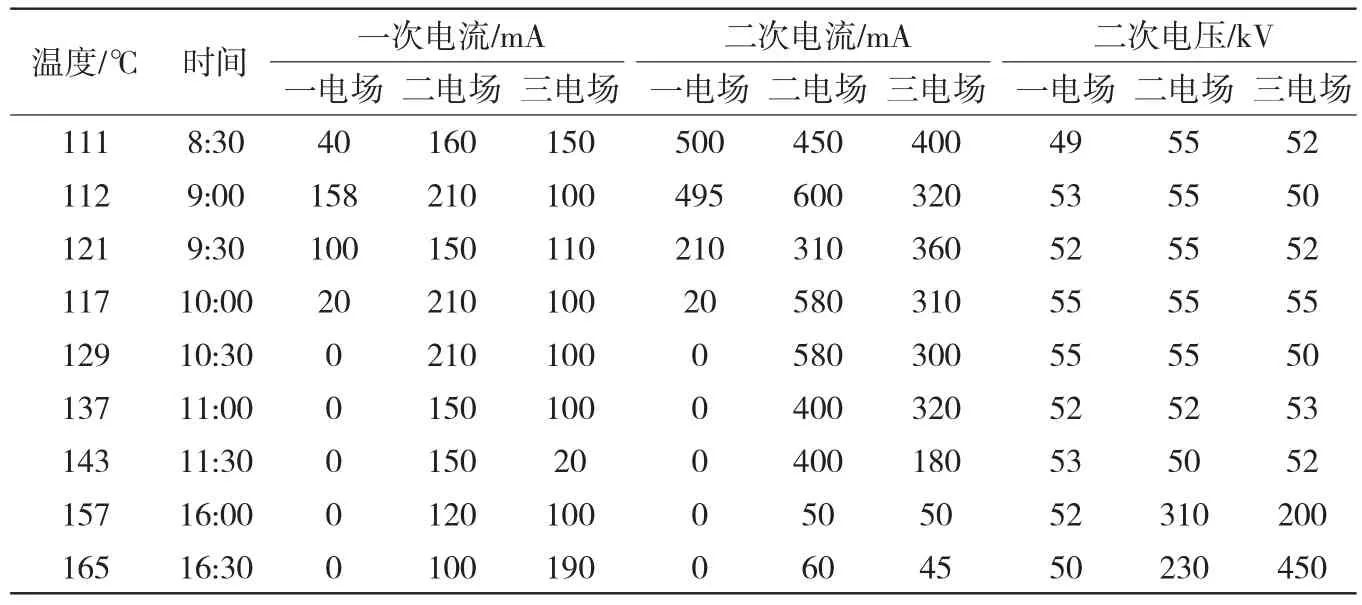

5.2 对机头除尘设施的影响

对机头除尘器影响主要表现在:当烟气温度达到120℃以上时,脱硫侧电除尘器一、二电场的电流、电压就开始出现明显的闪络现象,直至电流几乎等于0,三电场表现正常。因为烟气温度的升高,导致粉尘的比电阻大大升高,严重影响电除尘器的除尘效率,同时大大增加脱硫系统的入口含尘量,增加喷淋洗涤塔的负荷。脱硫侧烟气机头电除尘器升温试验运行参数见表2(开始温度105℃)。

表2 脱硫侧烟气机头除尘器升温试验运行参数

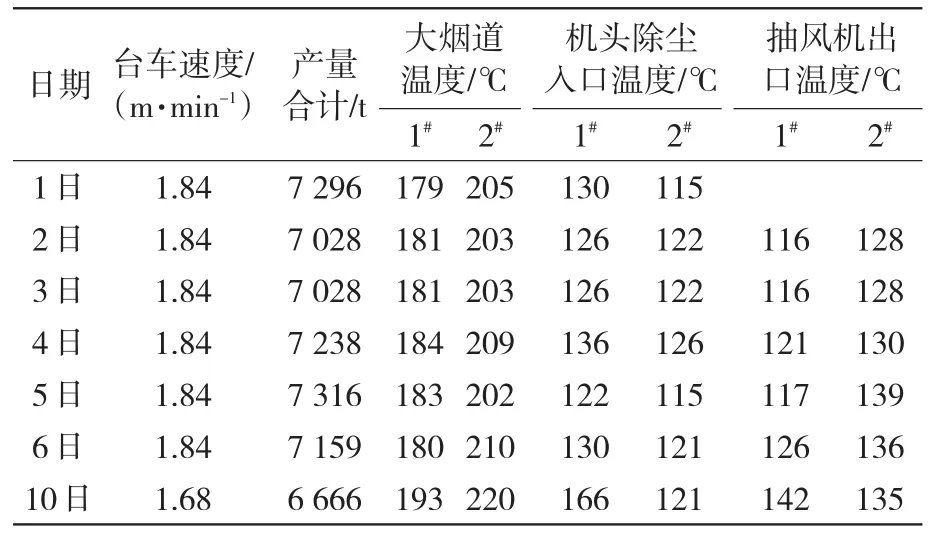

5.3 对烧结生产的影响

利用升温试验,降低烧结机机速,烟气温度有所上升,但出现了炼铁供料不足,烧结机能耗、成本升高的现象。2009年9月1~10日升温试验生产数据见表3,料层厚度750 mm。在试验过程中,由于降机速、减料层等操作,日产量减少约400~500 t。

表3 2009年9月1~10日升温试验生产数据

6 改进措施及效果

1)温度是保证有机胺吸附解吸工艺系统达到设计脱硫效率的关键,原设计利用蒸汽作为系统的热源补充,但是由于其压力不稳定,进塔后容易形成冷凝水,打破系统的水平衡,同时大大增加运行能耗。升温试验结果表明,如果保证脱硫系统所需热量,会影响烧结矿产量,因此必须对热源进行改造。采用烧结机未利用的环冷风余热作为热源,设计温度为200℃、设计风量为500 000 m3/h,在该烟气条件下,从环冷机引出废热,经再沸器后排放,该方案已实施。实践证明,环冷机余热能满足系统温度要求,同时不影响烧结生产。

2)氯离子的去除。胺液基本是在吸收塔和解吸塔之间进行密闭循环,因此胺液中的氯离子随烟气进入系统,是不断富集的过程。针对该问题增加了除氯站,采用离子交换工艺除去吸收剂中富集的氯离子。

3)降低对设备的影响。结合环冷1#~4#支管温度,调节9#~11#风箱和23#~25#风箱设置的12套双向调节阀,控制脱硫侧和非脱硫侧烟气温度,将温度控制在要求范围内,降低对设备的影响。

4)保证产品酸的品质。产品酸为98%的浓硫酸,为保证副产物能够被焦化工序使用,产品酸的色度、浊度等必须达到国家一级品的要求,从而要求进入制酸系统的空气必须相对洁净。目前,改造为自清洗空气过滤器等方案已实施。

以上改进于2009年底完成,系统正常运行后,2011年1月份实测烟气进口浓度在1 300 mg/m3以下,出口SO2浓度在45~100 mg/m3范围内波动,脱硫效率>92%。

莱钢4#265 m2烧结机脱硫系统应用表明,有机胺吸附解吸脱硫工艺脱硫效率高,副产物浓硫酸市场前景好,系统不产生二次污染;特别是随着国家对氮氧化物、二氧化碳等有害气体组分的治理要求水平的提高,有机胺吸附解吸工艺优势凸显。

[1]王春石.烟气污染及控制[J].化学工程师,2003,99(6):52-54.

[2]烧结原料加热过程中SO2排放特性的实验研究[J].烧结球团,2009(6):15-19.

Application of Organic Amine Adsorption and Desorption Process in the Desulphurization of Sintering Flue-gas

LU Jing,BAO Wen-qi,ZHAO Jun,CUI Gui-hua

(Laiwu Iron and Steel Group Corporation,Laiwu 271104,China)

The desulphurization of sintering flue-gas from No.4 265 m2sintering machine in Laiwu Steel adopted organic amine adsorption and desorption process.The system consisted of fume gas cleaning,SO2absorbing,adsorption solution reclaiming and the filtration and cleaning of amine adsorption solution etc.The waste heat from cooling machine discharged through the reboiler, resolving the problems of low flue-gas temperature and fluctuation.Adding Cl-exenterated equipment removed enriched chloride ions in the absorber.Air filter ensured H2SO4quality.After improvement,the system run steadily,the SO2content of flue-gas at entry and exit were less than 1 300 mg/m3and 100 mg/m3and the rate of desulphurization was more than 92%.

sintering flue-gas;desulphurization;organic amine adsorption and desorption

X756

B

1004-4620(2011)04-0041-03

2011-01-30

卢静,女,1982年生,2004年毕业于武汉科技大学环境工程专业。现为莱钢股份炼铁厂工程师,从事环保工程管理及技术工作。