济钢3 200 m3高炉无料钟炉顶料面实测分析

2011-03-23李庆洋张作程董龙果张殿志

李庆洋,张作程,董龙果,张殿志

(济南钢铁集团有限公司,山东 济南 250101)

济钢3 200 m3高炉无料钟炉顶料面实测分析

李庆洋,张作程,董龙果,张殿志

(济南钢铁集团有限公司,山东 济南 250101)

济钢3 200 m3高炉采用激光网格法进行了开炉装料实测,确定了料罐最大容积为66 m3,中心加焦角度为14.5°,同时找出了排料速度和料流调节阀开度的关系,测定了料流轨迹和宽度、料面形状等,根据测量结果确定了开炉和正常生产时的布料参数。实践证明,开炉后料面形状合理,实现了高炉快速达产达效,煤气利用达到50.5%,燃料比510 kg/t。

高炉;无料钟炉顶;料面;激光网格法;布料矩阵

1 前言

高炉料面形状直接影响着炉内的气流分布,合适的煤气流分布对于高炉煤气能量利用及高炉的稳定顺行意义重大。控制合理的高炉料面形状,需要根据不同高炉的炉型特点、原燃料特性、装料设备参数等内容确定适宜的装料制度。济钢3 200 m3高炉于2010年8月建成投产,采用串罐无料钟炉顶设备。为摸索济钢原燃料条件下无料钟炉顶的布料规律,确定合理的布料参数,在开炉装料过程中进行了料面实测工作。

2 无料钟炉顶布料实测内容和方法

根据济钢原燃料特点,确定3 200 m3高炉使用中心加焦的布料模式。因此,在装料过程中,进行了料罐最大容积测定、中心加焦角度测定、FCG曲线测定、料流轨迹测定、料流宽度测定和料面形状测定等。本次测量采用激光网格方法测定焦炭、矿石的料流轨迹,用激光扫描仪测量高炉各段的料面形状,减小了测量的工作量,提高了测量的准确性

1)料罐最大容积的测定:用料罐容积及填充系数可计算储料罐有效容积,但料罐装载能力往往与有效容积差别较大,所以开炉时用最大装焦法标定料罐最大容积,以充分发挥上料设备的能力。

2)中心加焦角度的测定:中心加焦的目的就是往高炉中心多加焦炭,改变焦炭填充床结构,从而改变煤气流分布,发展中心气流。中心加焦原则上是越靠近中心越好,但受布料器限制,需要确定焦炭料流撞击布料器横杆的最大角度,从而确定中心加焦角度。

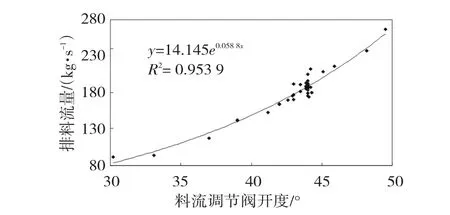

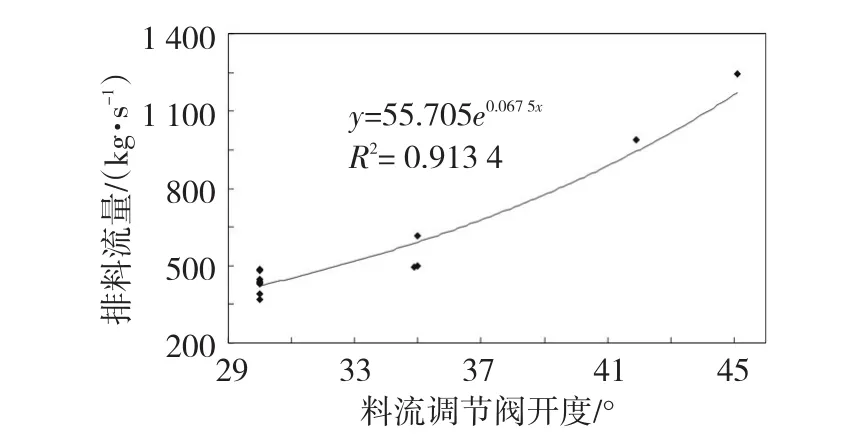

3)FCG曲线的测定:FCG曲线,也就是料流量与料流调节阀开度关系曲线,决定了批重与布料溜槽旋转圈数之间的关系,用于指导正常生产时的料流阀开度,是布料是否精确的关键所在。根据生产时料流调节阀开度的可能范围,测量各种炉料在不同料流调节阀开度时的排料速度,其测量间距和结果应满足绘制料流调节阀开度与排料流量关系曲线的需要。

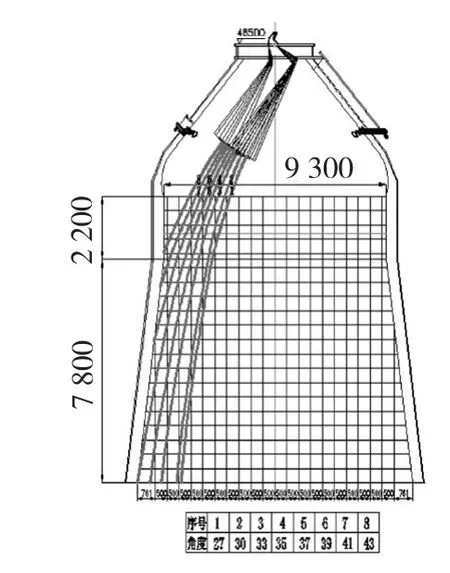

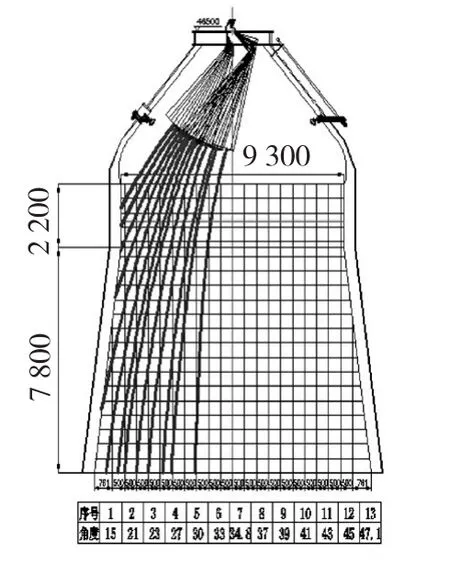

4)料流轨迹测定:在溜槽检修孔和对面的人孔处相向安装2台激光发射器,每台激光发射器发射出20束激光,2台激光器发出的多束激光在高炉内交织成所需要的激光网格。在90°方向的打水孔位置处安装摄像机。高炉装料时,以炉内的激光网格为背景摄取料流通过激光网格的图像并把图像录制下来,用计算机对图像进行分析和数据处理,得到料流轨迹的数据。根据测量数据绘制料流轨迹图,得出不同料线深度溜槽各个档位的角度值。

5)料流宽度的测定:料流宽度对布料矩阵的确定,尤其是角差的确定有着重要的指导意义。料流宽度与炉料批重及下料闸门开度有关,开度越大则料流宽度越大。为了更好指导布料矩阵的制定,在十字测温枪处安装测量横杆,通过安装在横杆上的感应器测量料流宽度。

6)料面形状的控制:装料过程中,用激光扫描仪测量高炉各段的料面形状。尤其是在最后5批料对料面形状进行测定及控制。

3 测定结果和数据处理

3.1 料罐最大容积和中心加焦角度

由于炉料在料罐中存在一定的堆积偏析,所以在料面的高侧接近充压孔高度时,即认定为料罐的最大容积。经测量,确定料罐最大容量为35 t焦炭,即最大容积为66 m3。

从开炉装料第5批净焦开始测量中心加焦角度,当溜槽倾角为12°和13°时,焦炭料流会撞击溜槽横杆;当溜槽倾角为14°和15°时,焦炭均可由溜槽顺利落下,不会撞击横杆。所以,最后开炉布料确定中心加焦角度为14.5°。

3.2 FCG曲线

为确定排料速度和节流阀开度的关系,根据测量结果利用电脑分别绘制了焦炭和矿石的料流调节阀开度与排料速度关系曲线,如图1、图2所示。根据后续装料验证,回归曲线有效地应对了料流调节阀开度和排料速度的变化,置信度较高。

图1 焦炭FCG曲线

图2 矿石FCG曲线

3.3 料流轨迹

通过图像处理和数据分析,得到料流轨迹如图3、图4所示。

图3 矿石料流轨迹

图4 焦炭料流轨迹

3.4 料流宽度

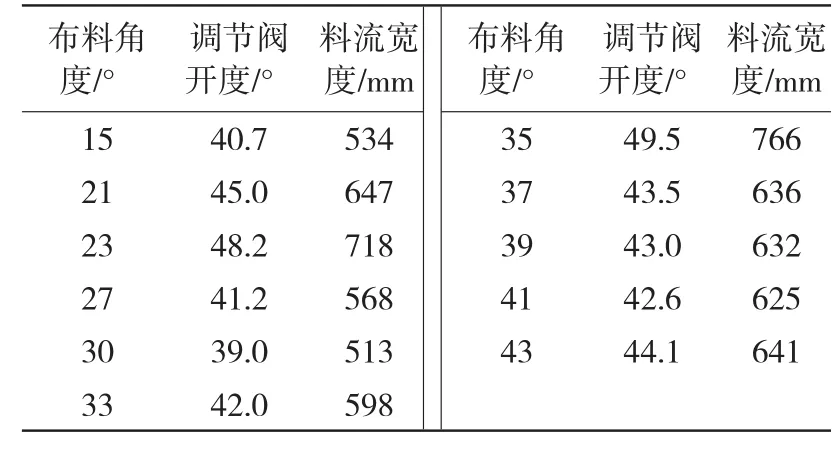

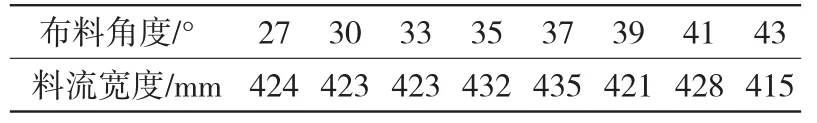

通过对感应器测量数据进行处理,得到焦炭、矿石料流宽度见表1、表2。表2中矿石料流调节阀角度均为30°。

3.5 料面形状的控制

装料过程中,用激光扫描仪测量高炉各段的料面形状,尤其是在最后5批料对料面形状进行测定及控制,使中心区域形成一个合理的漏斗形状,同时保持边缘有0.8~1.2 m的平台,保证点火送风后上部气流稳定合理。

表1 1.3 m料线焦炭料流轨迹宽度

表2 1.3 m料线矿石料流轨迹宽度

4 确定布料制度

根据济钢原燃料条件特点,在充分参考国内同类型高炉布料制度的基础上,选择了中心加焦的基本模式。在中心加焦布料模式的基础上,通过控制料面形状,在保证活跃中心的基础上,发展中心和边缘两股气流,并且保持两股气流的平衡。

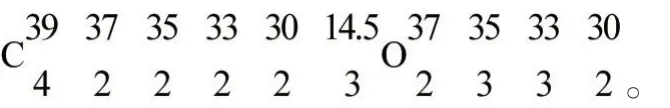

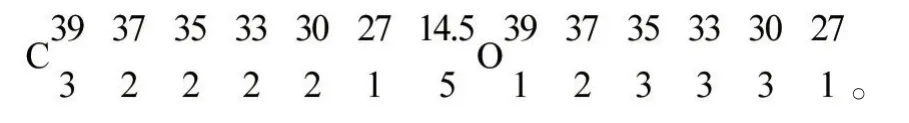

确定了基本的料面控制形状,根据料面实测结果和计算分析,选取最大焦角为39°,最大矿角为37°。在开炉初期,以快速加风为目标,首先保证两股气流的通畅,最后确定开炉布料矩阵如下:

随着开炉进程的发展、负荷的加重,逐渐增加中心焦量以保证中心气流的畅通,加重边缘负荷、实现矿焦同档布料,使料层进一步平铺,提高煤气利用,最终调整成如下矩阵模式:

实践证明,此矩阵实现了边缘和中心气流的匹配,获得了较高的煤气利用率和较低的燃料比,煤气利用达到50.5%,燃料比为510 kg/t。

5 结语

高炉开炉时进行料面测量是一代炉役中仅有的一次机会,利用它可以找到高炉自身的装料规律。本次料面测量,确定了料罐最大容积和中心加焦角度,找出了排料速度和料流调节阀开度关系,测定了料流轨迹和宽度、料面形状等内容,为正确建立高炉上部布料制度提供依据。根据测量结果,确定了合理的开炉矩阵,发展两股气流,实现了高炉的快速达产达效;同时确定了正常生产时的布料矩阵,提高了煤气利用,降低了燃料消耗。

Analysis on Measured Charge Levels of Jinan Steel’s 3 200 m3BF with Bell-less Top

LI Qing-yang,ZHANG Zuo-cheng,DONG Long-guo,ZHANG Dian-zhi

(Jinan Iron and Steel Group Corporation,Jinan 250101,China)

The measurement of charge distribution parameters of Jinan Steel’s 3 200 m3blast furnace was carried out with the laser-net technology.Then,identified max volume of the bucket is 66 m3and the central angle of coke charging is 14.5°.At the same time,the burden flow trajectory and width,the shape of charge level and the relation of charge flow rate and the opening of the regulating value were determined.So the distribution parameters of blowing-in and normal production were determined.Practices showed that the shape of charge level was reasonable and design production capacity was actualized quickly.Also,gas utilization efficiency attained to 50.5%and the fuel ratio attained to 510 kg/t.

blast furnace;bell-less top;charge level;laser grid method;burden distribution matrix

TF54

A

1004-4620(2011)04-0025-02

2011-04-13

李庆洋,男,1983年生,2008年毕业于北京科技大学钢铁冶金专业,硕士。现为济钢炼铁厂助理工程师,从事高炉生产工艺技术工作。