回收氰化渣中铁的工艺试验研究*

2011-03-23李怀梅于先进张亚莉

李怀梅,于先进,张亚莉

(山东理工大学化工学院,山东 淄博 255081)

试验研究

回收氰化渣中铁的工艺试验研究*

李怀梅,于先进,张亚莉

(山东理工大学化工学院,山东 淄博 255081)

以高铁高铝、硅氰化渣为原料,试验探讨了回收渣中铁的工艺,并运用XRD、SEM和EDS等分析铁回收机理。结果表明:氰化渣以赤铁矿为主,并与铝、硅等杂质化合物共生,呈相互包裹的复杂嵌布关系,采用常规的焙烧-磁选工艺不能有效地回收铁。采用添加复合添加剂的焙烧-水浸-磁选工艺,当氰化渣粒度为<74 μm比例占85%,焙烧温度750℃,氰化渣∶活性炭∶添加剂A∶添加剂B(质量比)=100∶10∶3∶10,水浸温度60℃,水浸液固比5∶1,水浸时间5 min,搅拌速度20 r/min,激磁电流为2 A时,可获得铁精矿全铁品位为53.82%、回收率为76.55%的选别指标。复合添加剂可与大部分铝、硅等杂质化合物反应,生成复杂可溶性和难溶非磁性物质,水洗及磁选后可去除,使铁的品位和回收率提高。

氰化渣;回收铁;复合添加剂焙烧-水浸-磁选;品位;回收率

1 前言

氰化渣是国内黄金冶炼后排放的废渣,其主要特点是矿物粒度细、泥化现象严重、矿物组成较复杂、含有一定数量的CN-和部分残余药剂[1-2]。山东省是我国黄金生产大省,黄金产量居全国首位,每年都要排放大量的氰化尾渣。大量的氰渣被堆存或者以低价出售给化工厂,不仅占用耕地,污染环境而且氰化渣中含有大量可综合回收的有价金属,如铁的品位可达到30%左右,金品位为6 g/t左右,但由于该氰化渣矿石嵌布粒度微细,矿物组成复杂,这种复杂的嵌布关系导致这些有用单体解离困难,氰化渣尚未得到合理有效的开发利用,矿石的利用率极低,大部分没有回收利用,或者根本没有开发利用。因此,研究探寻合理有效的氰化渣处理路线,对我国环境及黄金产业的可持续发展具有深远的意义。本研究探讨如何有效回收氰化渣中的有价金属铁。

目前,文献中报道了大量有关回收铁的试验研究,许多研究者利用泡沫浮选法[3]、反阴离子浮选石英工艺[4]或者磁选工艺[5-9]等回收低品位富铁矿中的铁。其中,磁化焙烧法和直接还原法是从尾矿或者其他富含铁的固体废渣中回收铁的两种主要方法[10-12],磁化焙烧法的目的是生产钢铁冶炼所需要的磁铁矿,而直接还原法是为生产海绵铁。磁化焙烧法的温度相对比较低,生产周期短,需要较少的还原剂,而且经济环保。

本研究采用磁化-焙烧工艺选取铁精矿,结果表明,磁选铁精矿铁的品位和回收率都相对较低。又采用焙烧-水浸-磁选工艺,结果表明,磁选铁精矿品位和回收率两项指标都相对比单纯的磁化焙烧高,但还不能充分满足工业生产的要求。

为此,进一步探讨了造成铁品位及其回收率偏低的原因和机理,在先前研究的基础上,添加复合添加剂[13-16],对高铝、硅氰化渣进行还原焙烧预处理,在焙烧后直接磁选的基础上对焙烧渣进行水浸预处理,以提高焙烧-水浸-磁选后铁的品位和回收率。试验结果表明,该方法可使铁的品位提高10%左右,铁的回收率也相应的提高了30%左右。与传统的工艺方法相比,该工艺操作方便,不影响金的回收,不污染环境。

2 试验原料及方法

2.1 原料性质

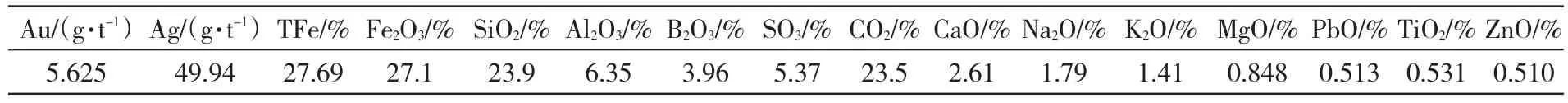

试验原料取自山东招远市某黄金企业生产过程中所产氰化渣。经对矿样化学分析,其主要的元素含量见表1。结果表明,该氰化渣的矿物成分主要为赤铁矿、石英、氧化铝等氧化矿物。

表1 氰化渣多元素化学分析结果

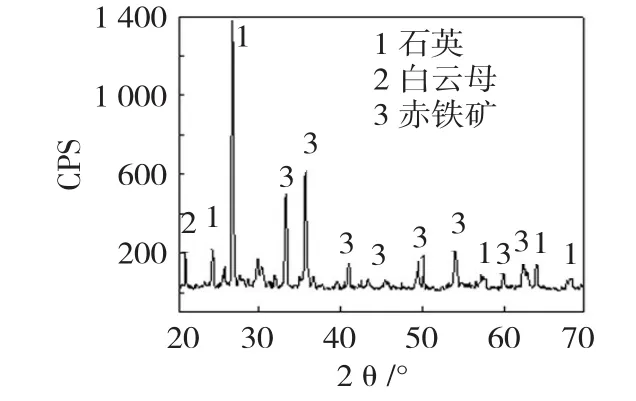

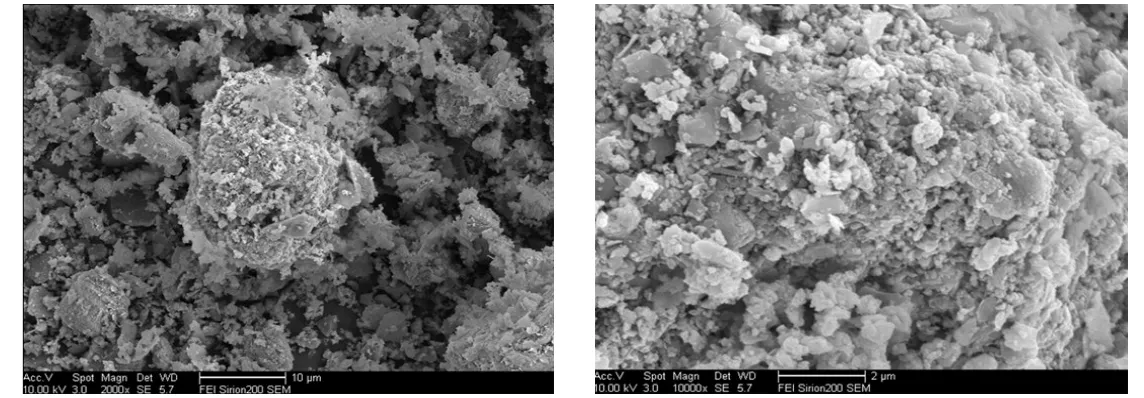

从表1可见,氰化渣中硅、铝等杂质元素的含量都比较高,这些杂质元素的存在给从氰化渣中选铁带来了一定的困难。为了解氰化渣中主要成分铁及其杂质成分的存在状态,铁矿物与杂质矿物之间的嵌布关系,采用X射线衍射(XRD)及扫描电镜(SEM)技术对该氰化渣试样进行了分析,结果如图1、图2所示。图1 XRD结果表明,氰化渣成分以赤铁矿为主,硅矿物主要以石英形式存在,铝矿物主要以白云母的形式存在。从图2可以看出,脉石成分形成与铁矿物包裹交生的复杂嵌连关系。这些结果表明氰化渣中铝、硅等杂质与铁嵌部关系复杂,这种紧密复杂的嵌布关系,导致杂质与铁分离困难,采用常规选铁方法不能使杂质与铁获得有效的单体解离,致使磁选铁精矿品位及其回收率不高。

图1 氰化渣X射线衍射(XRD)分析结果

图2 原矿氰化渣扫描电镜图像(SEM)

2.2 试验方法

氰化渣复合添加剂焙烧-水浸-磁选铁精矿的工艺试验主要包括复合添加剂焙烧、水浸、磁选3个主要环节。试验时,将原矿细磨至粒度<74 μm比例占85%,然后与添加剂A和添加剂B以及活性炭按不同比例(质量分数)混匀,装入带盖的陶瓷坩锅中。焙烧试验在SX2-8-16型箱式电阻炉中进行,将装有试样的坩锅放入预先设定好温度(750℃)的箱式电阻炉中,恒温焙烧一定的时间(60 min)后取出,放入预先准备好的凉水中淬冷、抽滤、干燥。将定量干燥好的样品在DF-101S集热式恒温加热磁力搅拌器(油浴锅)中进行水浸试验,水浸温度60℃,浸出时间5 min,液固比5∶1,搅拌速度20 r/min。反应结束后进行液固分离,用自来水洗矿,直至上层澄清为止,然后抽滤、干燥。磁选试验在XCGS-φ50型磁选管上进行,将水浸后所得铁精矿细磨至粒度<74 μm比例占85%,然后配成30%(质量浓度)左右的水溶液,设定激磁电流为2 A,进行多次重复磁选试验,以减少磁铁矿的损失。所得磁铁矿经干燥取样,分析铁的品位和回收率,以铁的品位和回收率作为氰化渣中铁回收主要的评价指标。

3 常规选矿试验

在确定各流程最佳的选别参数试验的基础上,进行了焙烧-磁选、焙烧-水浸-磁选两种方案的选铁试验,并对两种流程的结果进行比较。

3.1 焙烧-磁选试验

由于氰化渣试样以磁性较弱的赤铁矿为主,因此,采用还原焙烧-磁选法对该氰化渣进行铁的回收试验。系统研究了焙烧温度、焙烧时间、还原剂、磨矿细度及磁场强度对铁品位及其回收率的影响,在磨至粒度<74 μm比例占85%、焙烧温度750℃、焙烧时间60 min、还原剂(活性炭)质量分数10%、激磁电流2 A的工艺条件下,铁的品位及其回收率最高。试验结果如下:产率41.90%,品位40.07%,回收率60.62%。

在常规条件下直接焙烧-磁选提铁,由于大部分铝、硅等杂质在磁选过程中与铁矿物一起进入磁性物,导致磁选铁精矿中铝、硅等杂质含量较高,影响了铁精矿铁品位及其铁回收率的提高。

3.2 焙烧-水浸-磁选试验

因焙烧过程中产生许多可溶性物质,而浸出过程可使焙砂中这些可溶性物质溶于水。随着多次重复洗矿,可洗除这些杂质矿物,从而提高铁的品位和回收率。为此,在最佳焙烧-磁选条件下,采用焙烧-水浸-磁选工艺,系统研究了水浸温度、水浸时间、水浸液固比对铁精矿品位及其铁回收率的影响。其最佳工艺条件为:磨至粒度<74 μm比例占85%,焙烧温度750℃,焙烧时间60 min,还原剂(活性炭)质量分数10%,激磁电流2 A。水浸条件为:60℃的温水,水浸时间5 min,液固质量比5∶1,搅拌速度20 r/min。试验结果为:产率46.94%,品位47.07%,回收率79.79%。

由试验结果可知,采用焙烧-水浸-磁选法提取氰化渣中的铁,与焙烧-磁选法相比,铁的品位提高,同时铁的回收率也有所提高。其原因是在磁选前进行水浸预处理,多次洗矿后将大部分可溶于水的干扰杂质洗除,提高了磁选精矿的产率和品位,从而带动铁的回收率相应大幅度提高。

3.3 两流程比较

对比两种选别方案的试验结果,在最佳试验条件下,焙烧-水浸-磁选比单纯的焙烧-磁选所获铁精矿的产率和品位都高,铁品位提高了接近10%,同时铁的回收率提高了接近20%,但仍未达到生产指标要求。通过分析氰化渣的矿物结构及铝、铁、硅的嵌布关系,进行了添加剂焙烧-水浸-磁选试验。

4 加添加剂焙烧-水浸-磁选试验

试验发现,如在含铝、硅氰化渣中加入一定量的添加剂A和添加剂B进行焙烧预处理,可以大大提高铁的品位,同时铁的回收率也大幅度提高。在焙烧时配入一定量的添加剂A和添加剂B,可大大改善氰化渣矿样的物理化学性质,使焙砂变得疏松多孔,使还原剂碳更容易与Fe2O3反应,有利于还原焙烧反应的进行。另外,在高温条件下,添加剂B分解生成F氧化物和CO2,碱性极强的F瞬时与焙砂中SiO2反应,从而大大减小了Fe2SiO3的生成概率(因F的碱性大于Fe2O3的碱性),从而有更多的赤铁矿被还原为磁铁矿。同时,分析认为,复合添加剂与Al2O3或者SiO2生成可溶性物质和不溶性的非磁性物质,可溶性物质经水洗后被除去,不溶性的非磁性物质经磁选后进入非磁性物质,从而使铁的品位和回收率提高。

4.1 添加剂用量试验

称取一定量的氰化渣,磨至粒度<74 μm比例占85%,加入不同量的添加剂A,10%的添加剂B,10%的还原剂活性炭,搅拌均匀后,放入预先加热至750℃的高温炉中,保温60 min;取出淬冷、抽滤、烘干;用60℃的温水在60℃的恒温油浴锅中水浸5 min,保持转速20 r/min,液固质量比为5∶1;再在激磁电流为2 A的条件下进行磁选提取铁精矿。试验结果见表2。

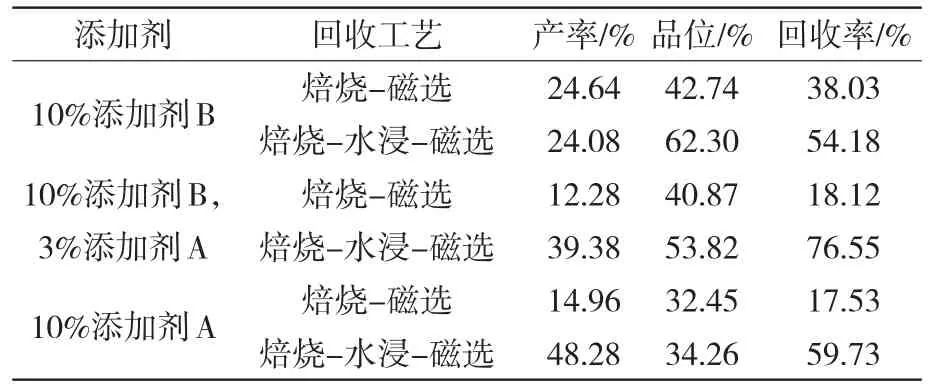

表2 添加剂A用量试验结果%

从表2可见,在焙烧-水浸-磁选工艺中,采用添加剂A和添加剂B进行焙烧,可以大大提高铁的品位,同时回收率也有大幅度提高。比较而言,添加剂B要比添加剂A的作用强。在反应过程中,添加剂B促进铁晶粒与脉石矿物的分离,但是铁晶粒间连接不充分,从而导致磁选铁精矿铁的品位较高,而铁的回收率却较低。添加剂A能促进赤铁矿的更好还原,但是铁晶粒与脉石矿物结合紧密,导致磁选铁的回收率高,而铁的品位相对较低。综合考虑,在试验中选用添加剂B用量为10%,添加剂A用量为3%,此时,可获得铁精矿铁品位为53.82%,回收率为76.55%。

4.2 加复合添加剂对比试验

控制磨至粒度<74 μm比例占85%,焙烧温度为750℃,焙烧时间60 min,还原剂量为10%;水浸条件为:保持60℃恒温油浴,水浸5 min,液固质量比5∶1,转速为20 r/min。选择不同的添加剂用量及其不同的回收铁工艺进行试验,结果见表3。

表3 不同添加剂用量对比试验结果

从表3可见,采用加入复合添加剂A和B比使用单一的添加剂A或者B,且通过水浸预处理再磁选,比直接磁选更具有优势,铁的品位和回收率都相应有大幅度的提高。

4.3 复合添加剂焙烧-水浸过程中物相变化

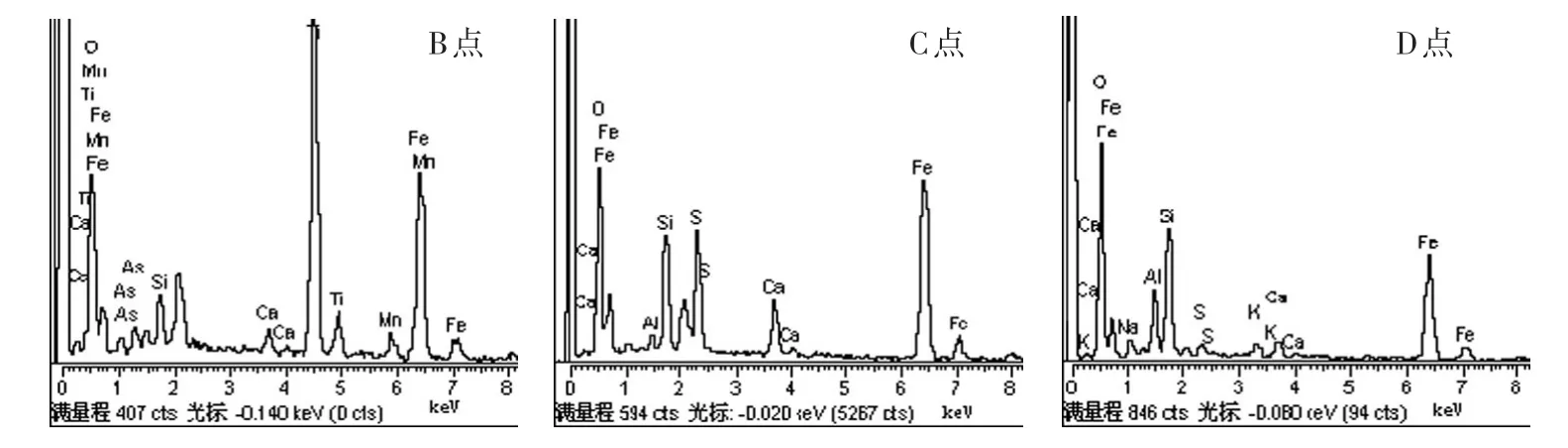

为了解添加剂焙烧-水洗过程中的物相变化,对复合添加剂B用量10%,A用量3%,最优工艺条件下获得的焙烧矿及水洗矿进行EDS分析,结果如图3~6所示。

图4 焙烧矿扫描电镜

图3 水浸矿扫描电镜(SEM)

图6 烧结矿各点局部能谱(EDS)分析结果

由图3~6可知,原矿经过添加剂焙烧水洗后,焙烧过程中未反应尽的碳粉被水洗后除去,锌、镁等在焙烧过程中形成的复杂可溶性杂质矿物经过水浸及多次水洗后也被除去,而铝、硅含量则增多,大部分的铝、硅矿物与复合添加剂A和B产生反应,形成复杂的不溶于水的非磁性物质,经过磁选后分离。最终使铁的品位和回收率都相应得到大幅度的提高。反应过程中可能发生的反应主要有:

加入添加剂A和添加剂B进行还原焙烧时,焙烧产物主要物相为磁铁矿和不溶于水的非磁性物质。也就是说,当添加复合添加剂进行还原焙烧时,复合添加剂与杂质矿物SiO2、Al2O3等发生反应,生成不溶于水的非磁性物质,破坏了氰化渣的物相结构,能使杂质矿物与铁矿物进行有效分离,并改善赤铁矿的还原效果,从而提高磁选铁精矿的品位和回收率。

5 结论

5.1 原矿氰化渣主要以赤铁矿为主,同时含有大量的二氧化硅和三氧化二铝等杂质矿物,杂质矿物与含铁矿物嵌布关系复杂,给氰化渣选铁过程带来一定困难,采用常规选铁工艺无法有效实现铁的提取,铁精矿的品位和回收率较低,不能满足工业生产的要求。

5.2 采用焙烧-磁选、焙烧-水浸-磁选两种常规的选铁工艺,在最佳条件下铁的品位和回收率也不高,铁的品位只有47.07%,回收率为79.79%。铁精矿品位仍难以得到较大提高。

5.3 采用复合添加剂焙烧-水浸-磁选工艺提铁,对于提高铁的品位和回收率是非常有效的,铁的品位提高了10%左右,回收率提高了30%左右。且在试验过程中不影响金等有价金属的回收,在工业生产中是可行的。当原矿氰化渣全铁量为27.69%,在焙烧温度为750℃,氰化渣∶活性炭∶添加剂A∶添加剂B(质量比)=100∶10∶3∶10,水浸温度60℃,水浸液固比5∶1,水浸时间5 min,搅拌速度20 r/min,激磁电流为2 A的条件下,可获得铁精矿全铁品位为53.82%、回收率为76.55%的选别指标。

5.4 氰化渣经过复合添加剂焙烧与水浸,物相发生了很大的变化,在复合添加剂焙烧-水浸过程中,生成的锌、镁等复杂可溶性杂质矿物经多次水洗被洗除,部分铝、硅矿物与复合添加剂A和B反应后,经磁选后进入非磁性物质被去除,铁的品位和回收率得到提高。

[1]王伟之,张锦瑞,邹汾生.黄金矿山尾矿的综合利用[J].黄金,2004,25(7):43-45.

[2]邓琪,黄启飞,汪群慧,等.氰化渣资源化优选模型的研究[J].环境污染与防治,2010,32(1):101-105.

[3]H.T.Shen,B.Zhou,X.Y.Huang,et al.Roasting-magnetic separation and direct reduction of a refractory oolitic-hematite ore[J].Min.Met.Eng.(in Chinese),2008,28(5)30-43.

[4]K.Hanumantha Rao,K.S.Narasimhan.Selective flocculation applied to Barsuan iron ore tailings[J].Int.J.Miner.Process,1985,14(1):67-75.

[5]Y.Wang,J.Ren.The flotation of quartz from iron minerals with a combined quatermary ammonium salt[J].Int.J.Miner.Process,2005,77(2):116-122.

[6]孙炳泉.近年我国复杂难选铁矿石选矿技术进展[J].金属矿山,2006(3):11-14.

[7]刘安荣,唐云,张覃,等.鲕状赤铁矿焙烧磁选-酸浸工艺研究[J].金属矿山,2010(3):48-52.

[8]王成行,童雄,孙吉鹏.某鲕状赤铁矿磁化焙烧-磁选试验研究[J].金属矿山,2009(5):57-59.

[9]左倩,王一,田斌,等.鄂西某鲕状赤铁矿焙烧磁选试验研究[J].金属矿山,2008(8):36-39.

[10]S.Song,S.Lu,A.Lopez-Valdivieso.Magnetic separation of hematite and limonite fines as hydrophobic flocs from iron ores[J].Miner.Eng.,2002,15(6)415-422.

[11]C.Li,H.H.Sun,L.Bai,et al.Innovative methodology for comprehensive utilization of iron ore tailings.Part1.The recovery of iron from iron ore tailings using magnetic separation after magnetizing roasting[J].Journal of Hazardous Materials,2010,174(1)71-77.

[12]李光辉,周太华,刘牡丹,等.高铝褐铁矿铝铁分离新工艺及其机理[J].中国有色金属学报,2008,18(11):2 087-2 093.

[13]李光辉,刘牡丹,姜涛,等.高铝铁矿石工艺矿物学特征及铝铁分离技术[J].中南大学学报,2009,40(5):1 165-1 171.

[14]朱德庆,李建,李青春,等.硫酸渣复合球团还原焙烧法制备高品位磁铁精矿[J].中国有色金属学报,2007,17(4):649-656.

[15]姜涛,刘牡丹,李光辉,等.钠化还原法处理高铝褐铁矿新工艺[J].中国有色金属学报,2010,20(3):565-571.

[16]姜涛,刘牡丹,李光辉,等.钠盐对高铝褐铁矿还原焙烧铝铁分离的影响[J].中国有色金属学报,2010,20(6):1 226-1 233.

Technology Research on Recovery of Iron from Cyanide Tailings

LI Huai-mei,YU Xian-jin,ZHANG Ya-li

(College of Chemical Engineering,Shandong University of Technology,Zibo 255081,China)

A novel process of recovering iron from high iron-aluminum-silicon cyanide tailings was developed,and the recovery mechanism was studied by XRD,SEM and EDS.The results showed that hematite was the main composition with intergrowth of aluminum,silicon and other principle impurities,conventional roasting-magnetic separation was unable to recover iron effectively.The iron concentrate with the iron grade of 53.82%and the recovery rate of 76.55%was obtained under the following conditions:85% grinding size of less 74 μm,roasting temperature of 750℃,the mass ratio of the cyanide tailings,activated carbon,additives A and additives B was 100∶10∶3∶10,leaching temperature of 60℃,liquid to solid ratio of 5∶1,leaching time of 5 min,stirring speed of 20 r/min,and exciting current of 2 A.The EDS results indicated that the compound additives reacted with most of the aluminiferous mineral and silicic minerals and form soluble and undissolved non-magnetic materials,the soluble materials were removed by washing,and the non-magnetic materials undissolved entered into the non-magnetic materials by magnetic separation,then the grade of magnetic concentrate and the recovery rate of iron increased.

cyanide tailings;recovering iron;compound additives roasting-leaching-magnetic separation;grade;recovery rate

TF803;X758

A

1004-4620(2011)04-0021-04

*山东省自然科学基金资助项目(ZR2010EL006)。

2011-06-30

李怀梅,女,1986年生,山东理工大学有色金属冶金专业2009级硕士研究生,研究方向为冶金科学与工程。