柴油机高压共轨系统喷油规律试验分析

2011-03-23何永生石秀勇

何永生,石秀勇

(1.龙口龙泵燃油喷射有限公司,龙口265701;2.同济大学,上海200092)

1 引言

全球范围内能源问题的日益突出和排放法规的逐渐严格,使得电控高压共轨喷油系统已成为目前提高柴油机性能、减少其有害排放物最有效的技术手段之一。高压共轨系统不仅可以改变喷射压力,还可形成由预喷射、主喷射和后喷射等组成的多段喷射。预喷射可缩短主喷射的着火延迟时间,从而降低燃烧噪声和NOx排放量。预喷射量对柴油机NOx排放及燃油消耗有重要影响[1]。燃油消耗随预喷射量的增加呈上升趋势,但不存在线性关系。而对于NOx排放,当预喷射量由少增多时,NOx排放先减少然后又增加,即对于发动机的某个工况存在一个最佳预喷射量。柴油机燃烧过程的质量在很大程度上取决于喷油规律[2],根据柴油机不同工况选择不同形式的喷油规律(先缓后急型和先急后缓型)曲线和喷射策略,可以在改善柴油机动力性和经济性的同时,在降低排放、振动和噪声等之间获得最佳折中。因此,随着柴油机电控高压共轨喷油系统在我国得到越来越广泛的应用,有必要对其喷油规律的测试分析和精确控制进行深入的研究。

本文利用法国EFS公司的瞬时喷油测量仪试验台,采用位移法对Bosch电控高压共轨喷油系统进行了每循环喷油量、喷油规律等参数的精确测量和研究,以使电控高压共轨喷油系统能提供发动机所需的喷油量和喷油规律。

2 高压共轨喷油试验系统

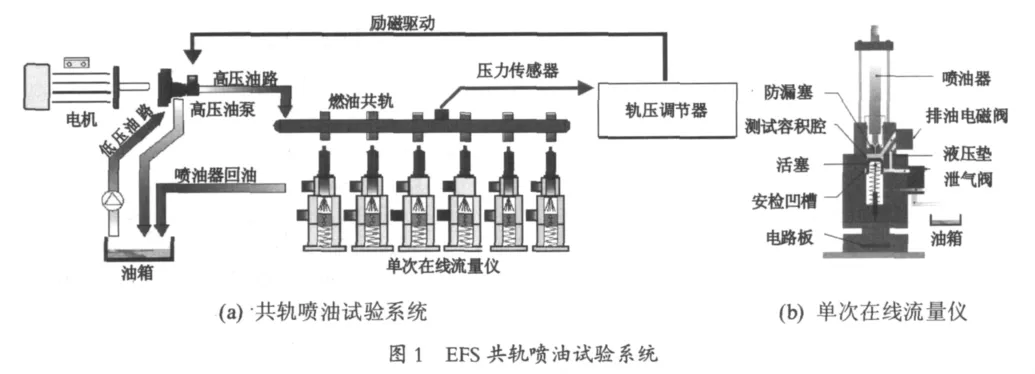

目前柴油机喷油规律的常用测量方法有Bosch长管法、位移法和复合式测量装置3种[3]。本文研究中采用的单次喷油过程的测量设备是EFS8246共轨试验系统,该试验系统是法国EFS公司专为高压共轨系统试验开发的,采用位移法精确测量喷油量和真实的喷油规律。

试验系统的结构如图1a所示,主要由6个单次在线流量仪组成(图1b)。电机驱动高压油泵并模拟发动机产生转速信号,外部ECU控制喷油器喷油,流量仪测录每个喷油器的喷油过程。系统中的关键部件是单次在线流量仪,它由滑动活塞、缸体、位移和温度传感器及电磁阀等组成(图1 b),滑动活塞上部的测量室通过压力和温度补偿与位移活塞保持平衡,当喷油器向单次在线流量仪内喷射柴油时,测试腔体内的滑动活塞在喷射油液的压力作用下产生位移,精密的位移传感器测出柱塞的位移,与柱塞面积相乘得出喷油量,进行微分得出喷油速率。每个喷油循环结束后,排油电磁阀开启排油,柱塞复位,准备进行下一次喷油测量。试验系统可以对喷油器每次喷射的喷油量和喷油速率进行测量,每个转速循环内最多可进行5次喷射的喷射油量测量,并能够测量喷油起始角和喷油持续角。

3 结果与分析

3.1 喷油压力与喷油提前角的影响

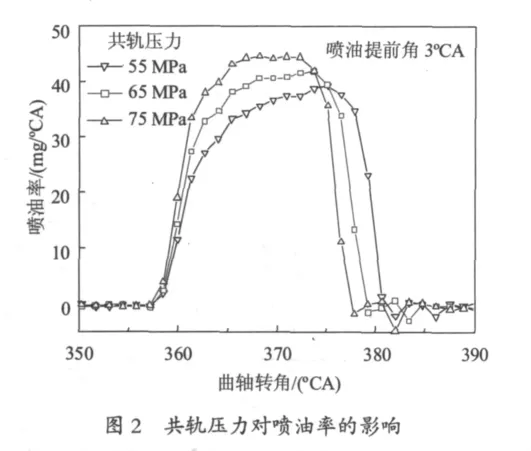

为了能够深入了解共轨压力和喷油始点对柴油机性能与排放的影响,首先对共轨系统的喷油率进行了试验测取和分析。试验过程中,由于模拟的发动机工况点不变,则循环喷油量相同。

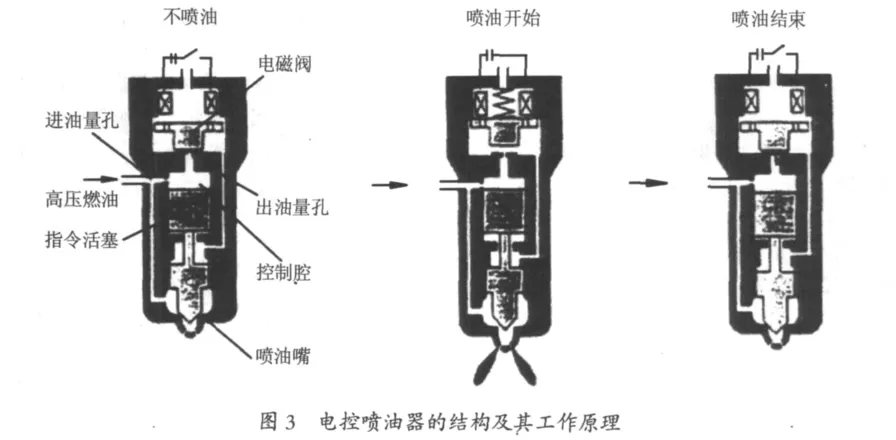

图2给出了相同喷油提前角3℃A时,在不同共轨压力55~75MPa下的喷油率曲线。由图中可看出,由于在喷油率曲线下方的积分面积即为发动机此工况下的循环喷油量,喷射压力的改变直接导致了喷油持续期和喷油率峰值的变化。喷射压力越高,喷油持续期越短,喷油率峰值越高;喷油压力越低,喷油持续期越长,喷油率峰值越低。从图中还可看出,喷油压力越低则对应的初期喷油率越低。造成低喷油压力下初期喷油率低的原因在于电控喷油器的结构。

图3给出了电控喷油器的基本结构及其喷油过程工作原理[4],尽管在相同喷油提前角时送给电磁阀的触发信号是相同的,但是针阀同样有一部分投影面积上受到共轨高压燃油相反的作用力。这就表明,越高的喷油压力下,喷油压力可以帮助针阀更容易地打开,这也就阐释了高的压力下,喷油率较高且上升速度较快的原因。相反,当电磁阀关闭时,同样受到此力的作用,此时喷油压力会阻止电磁阀的关闭,因此越高的喷射压力,电磁阀越难于关闭。

从图2中也可以看出,在喷油结束时,较低喷射压力下对应的喷油率下降较快,意味着断油能力相对较强。喷油后期断油干脆,减少喷油嘴的后滴现象对于改善HC排放而言是非常有益的。

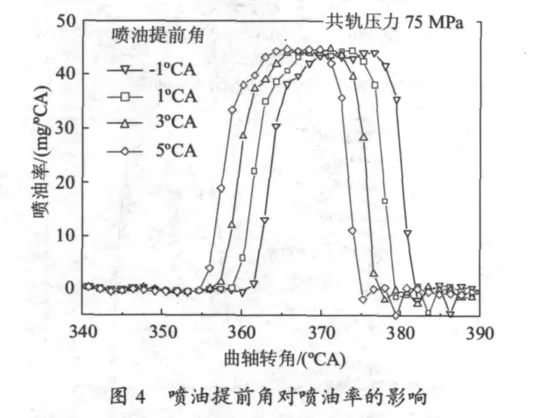

图4中描述了在相同的共轨压力75MPa下,不同的喷油提前角所对应的喷油率曲线。由图中可以看出,在相同的共轨压力下,只要发动机的工况保持不变,那么每循环喷油量保持不变,亦即喷油的持续期是相同的。由于高压共轨的喷射压力稳定的特点,不同的喷油提前角只是电磁阀加电脉冲的触发时刻不同,体现在喷油率曲线上也就意味着相同形状喷油率的提前或延缓,即沿着横坐标x轴的水平移动。

比较理想的喷油规律形状的变化趋势是“先缓后急”,即在滞燃期内喷入气缸的燃料量不宜过多,以控制急燃期内的压力升高率,保证柴油机的平稳运转;而当着火燃烧以后,则应使燃料以较短的时间尽快地喷入气缸,以缩短燃料喷射的持续时间,使燃料尽量在上止点附近燃烧,从而缩短燃烧持续期以降低燃油消耗率。从图2和图4中的喷油率曲线形状来看,虽然没有呈现先缓后急的理想形状,却实现了典型的矩形喷射形状,而先缓后急的理想喷射可以通过共轨系统的预喷射功能来进行弥补。

3.2 多次喷射的喷油规律

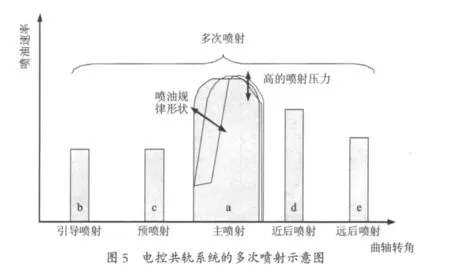

预喷射功能在共轨系统上的实现是电控燃油系统发展的一大里程碑[5],如图5所示。根据预喷射距离主喷射的远近可分为两类:距离主喷射较远的预喷射称之为引导喷射(或第二次预喷射),而距离主喷射较近的预喷射称为第一次预喷射(简称预喷射)。在主喷射之前较近进行的第一次预喷射,可以使柴油机的燃烧噪声明显降低;但是,较近的预喷射也会容易导致颗粒PM排放增加[6]。由于引导喷射相对于主喷射提前角很大,预混合燃烧的效果明显,则颗粒PM排放和燃烧噪声可以同时降低。

与预喷射相似,电控共轨燃油系统的后喷射功能依照其各自的作用同样也分为两种类型:(1)近后喷射,近后喷射是紧靠在主喷射之后进行的喷射,能使扩散燃烧更快地进行,可以促进主喷射燃烧中产生的颗粒PM的氧化而降低其排放。(2)次后喷射,次后喷射是在离开主喷射较长的时间间隔之后进行的喷射,由于排气温升和还原成分的供给,可使催化剂的活性增加。但如果次后喷射的时间过迟,则可能导致燃油附着到气缸壁上,导致未燃HC的大量生成。因此,次后喷射的时间必须适当。

4 喷油规律测量分析

4.1 预喷射的喷油率测取分析

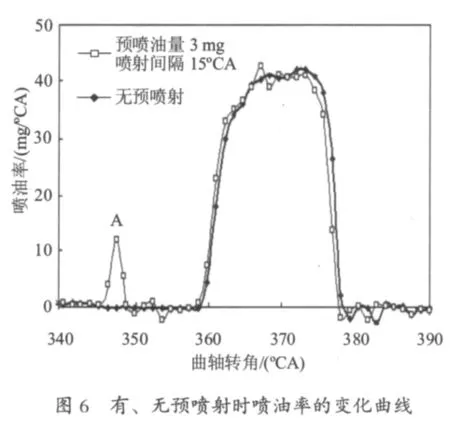

图6给出了有预喷与无预喷时的喷油率随曲轴转角的变化曲线对比。由图中可以看出,喷油系统在开启预喷射功能后,在主喷射阶段,喷油率基本上没有很大的变化。也就是说,当预喷射离主喷射有一定距离时,预喷对主喷的喷油率影响很小,甚至几乎无影响。在包含有预喷的喷油率曲线中,主喷射段前有一个凸起的喷油率(图中A处所示),这个喷油率就是预喷射功能形成的,其与横坐标轴之间的面积积分即为预喷射油量。

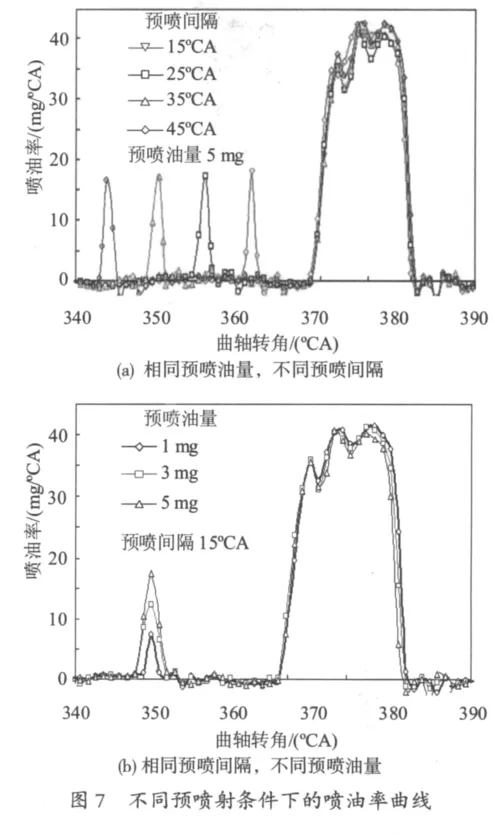

图7中(a)、(b)分别展示了不同预喷射间隔和不同预喷射油量所对应的喷油率随曲轴转角的变化曲线。从图7(a)中可以看出,当预喷射油量为一恒定值(5mg),而预喷间隔改变时,预喷射位置的变化相当于在x轴上横向平移。由图7(b)可以看出,而当预喷射定时相同(15℃A),预喷射油量不同时,在喷油率曲线上显示为在相同位置上开始喷射,但喷油率峰值不同,喷油率曲线覆盖的面积也是不同的。同时从图中还可以看出,由于预喷射的喷射油量很小,预喷射的喷油率峰值很低,即形成不了快速的喷射状态,且断油能力也不如主喷射阶段那么干脆,这与电磁阀的控制和响应速度有很大的关系。从电磁阀的控制方面来说,预喷射与主喷射的间隔不宜太近,如果距离太近,就会出现预喷射结束与主喷射开始重合的情况,连成为单次喷射,这样就背离了多次喷射的定义。

4.2 后喷射的喷油率测取分析

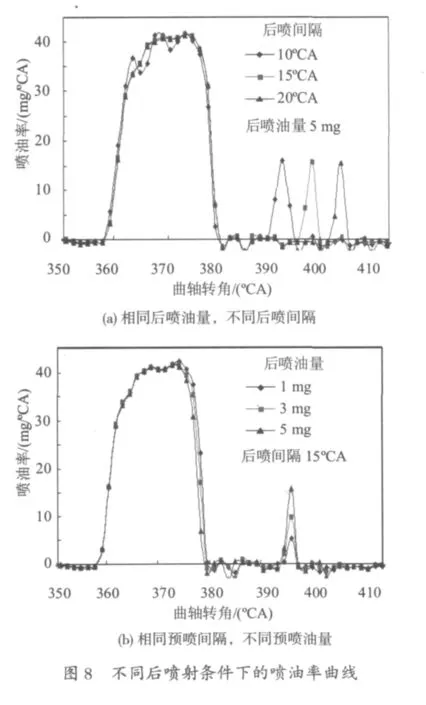

图8中(a)、(b)分别从后喷射时不同喷射开始位置和不同喷射量两个方面进行了喷油率曲线的对比。需要指出的是,后喷射与主喷射的间隔是指在主喷射完成以后到后喷射开启的曲轴转角,因此当后喷射与主喷射比较接近时,由于在主喷射完成后喷油器针阀落座时有一定抖动,可能会造成后喷射量的不准确;当后喷射距离主喷射完成点较远时,这种情况就会得到改善。从图中可以看出,后喷射的引入对主喷射的喷油率形状并没有影响,无论后喷射的组合如何搭配,主喷射均保持较快的喷射速率和矩形喷射的特性。

同预喷的喷油率曲线变化类似,后喷的喷油率随后喷间隔的改变,其主喷喷油率形状基本不变,只是后喷燃油的喷油率位置沿着x轴发生了横向移动;而随着后喷油量的变化,后喷燃油的喷油率只是在同一位置其峰值有所不同。

5 结论

(1)对于喷油率而言,循环喷油量相同时,喷油始点不变而喷射压力越高,则喷油速率越大,喷油持续期越短;而相同喷油压力时喷油提前角的变化,喷油率曲线形状基本未改变,只是相当于其位置沿着x轴的横向移动。

(2)对于多次喷射的喷油率而言,当预喷油量为一定值而预喷间隔改变时,预喷射位置的变化相当于在x轴上横向平移;而当预喷定时相同、预喷油量不同时,在喷油率曲线上显示为在相同位置上峰值不同的预喷射喷油率:同预喷变化相似,后喷的喷油率随后喷间隔的变化,其主喷喷油率形状基本不变,只是后喷燃油的喷油率位置沿着x轴发生了横向移动;而随着后喷油量的变化,后喷燃油的喷油率只是在同一位置开始但其峰值有所不同。

1刘雄,纪丽伟.预喷射对柴油机NOx排放生成的影响[J].现代车用动力,2005(3):18-21.

2顾萌君,唐鹏元.电控系统喷射特性对柴油机性能影响的仿真研究[J].中国科技信息,2006(6):119-120.

3张彬,刘建新,杜慧勇等.柴油机高压共轨系统喷油量和喷油规律测量方法概述[J].拖拉机与农用运输车,2009,36(2):6-9.

4秦朝举,刘建新,杜慧勇等.Bosch公司高压共规喷油系统的研究现状及发展前景[J].拖拉机与农用运输车,2006,33(2):3-7.

5祝轲卿,徐权奎,杨林,等.高压共轨喷油系统多次喷射油量精确测量与规律分析[J].农业工程学报, 2007(8):117~121.

6徐家龙.柴油机电控喷油技术[M].北京:人民交通出版社,2004.