CMP中真空供应系统的设计

2011-03-23周国安

周国安

(中国电子科技集团公司第四十五研究所,北京 101601)

化学机械抛光 (chemical mechanical polish,CMP)技术是制备晶圆的关键步骤,它能满足晶圆严格的工艺控制、高质量的表面外形及平面度[1,2]。但是对于CMP机台配套的供应系统却研究甚少,但这些供应系统却是影响加工效果的必须因素。CMP机台本身是一种特殊的精密设备,在生产过程中高度依赖稳定的供应系统。在大型的净化间内,可以实现稳定的集中式供应如抛光液、去离子水、压缩空气、真空等。但是对于实验室及小批量生产,却无法做到,只能靠独立的通用供应系统来满足设备要求。这些中有如真空泵,无法满足CMP特殊需要,必须加以特殊设计改进方能满足要求。

多数CMP机台在晶圆传输及抓取过程中都会使用真空,在真空附加之前,晶圆大多会浸没于去离子水中,因此在晶圆吸附过程中,将会有大量的去离子水、抛光液等倒流于真空系统中,这将导致真空负压逐渐降低甚至停机,对于机台而言,这将会导致掉片、碎片。真空供应系统需要具备:(1)处理倒流液体的能力;(2)在任何时候,必须保证系统所需的最小负压;(3)真空泵电机不可持续长时间工作,否则电机过热而自动停机,同时寿命减短。一般通用的真空泵难以满足上述要求。

1 CMP机台内真空部件分析

在CMP内部通常有两处需要使用真空:(1)机械手取片和收片,一般从片盒中取出,抛光完毕后收回到片盒。也有一些抛光机采用直接接触,靠重力和前后卡位来拾取晶圆,如IPEC372,但是这种方式极易导致玷污,并且抓取不牢固。(2)承载器拾取晶圆[3]:几乎所有类型的CMP均采用此方法。

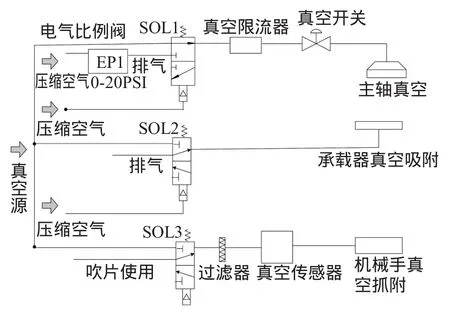

真空在某些抛光机中也有其他用途,如主轴吸附承载器。由于承载器需要进行更换内部耗材,如背膜、维持环等,在抛光较多晶圆的时候,还需要对内部进行清洗和维护,因此需要频繁的卸载和装载承载器[4][5]。一般承载器装载在主轴上,靠机械紧固件或者卡簧固定,而承载器基板多采用不锈钢或者陶瓷材料,其本身密度较大,整体质量一般超过十多公斤,如果从抛光台上方或者上下片台上掉下,后果不堪设想。为了保证承载器不会从主轴上脱落,施加真空吸附无疑是另一个有效保证。即便所有紧固件均未装载,仅靠真空吸附也足够保证承载器不会脱落:装载真空传感器,如果真空没有加载,则主轴将不会抬起和移动,如图1所示。

图1 CMP内部真空功能部件图

其中SOL是电磁阀,对于较大真空需要的使用气动电磁阀,以保证动作的可靠。

1.1 真空系统的设计

即便在实验室条件下,CMP一般也要求位于较低等级的净化间内,而净化间的建造成本较高,因此力求真空系统简洁可靠且占地面积较小。本文中将真空供应系统设计集中于一个柜体内,这样完全可以达到上述要求,并且美观大方。

1.2 真空系统的气动设计

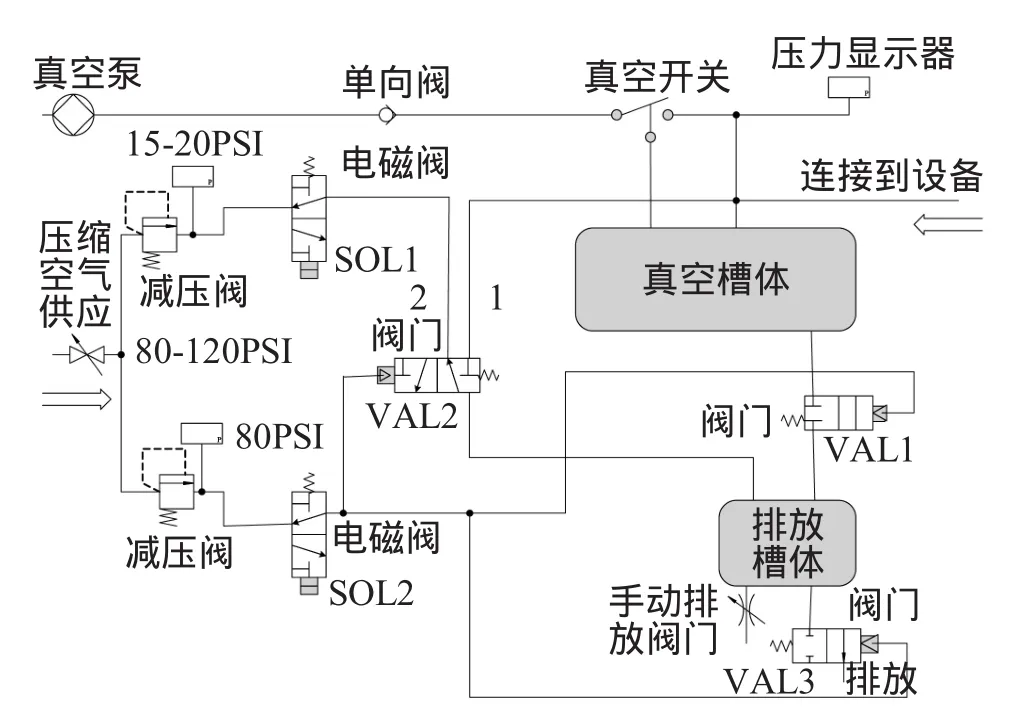

真空系统气动设计如图2所示。

图2 真空系统气动图

图2中所示,其工作原理为:在正常工作模式下,SOL2(电磁阀)打开,SOL1(电磁阀)关闭,80PSI(磅每平方英寸)的压缩空气通过SOL2激发VAL1(气动阀门)打开,VAL2真空通道(通道1)打开,VAL3关闭,此时真空泵抽取真空到达真空槽体和排放槽体内。由于此时真空槽体和排放槽体通过VAL1联通,真空值完全一样,外部液体倒流到真空槽体内,则液体通过自身重力流入到排放槽体内。一旦排放槽体内的液体达到满位则触发SOL2关闭,此时VAL1断开真空联结,VAL2则偏向通道2,而VAL3打开,与外部大气联通,由于残存真空的存在,液体尚不能流出。通过短暂延迟后,SOL1打开,则 15-20PSI(约1.0335-1.378个标准大气压)的压缩空气通过2通道施加于排放槽体内,迫使液体流出,一旦液体排放完毕,则触发SOL1关闭,SOL2打开,恢复正常工作模式。需要强调的是:即便在排液期间,真空槽体内依然可以不间断提供真空,而一旦排液结束,则排液槽体也将参入存储真空,这样可以有效的扩充真空使用效率。

1.3 真空系统的电路设计

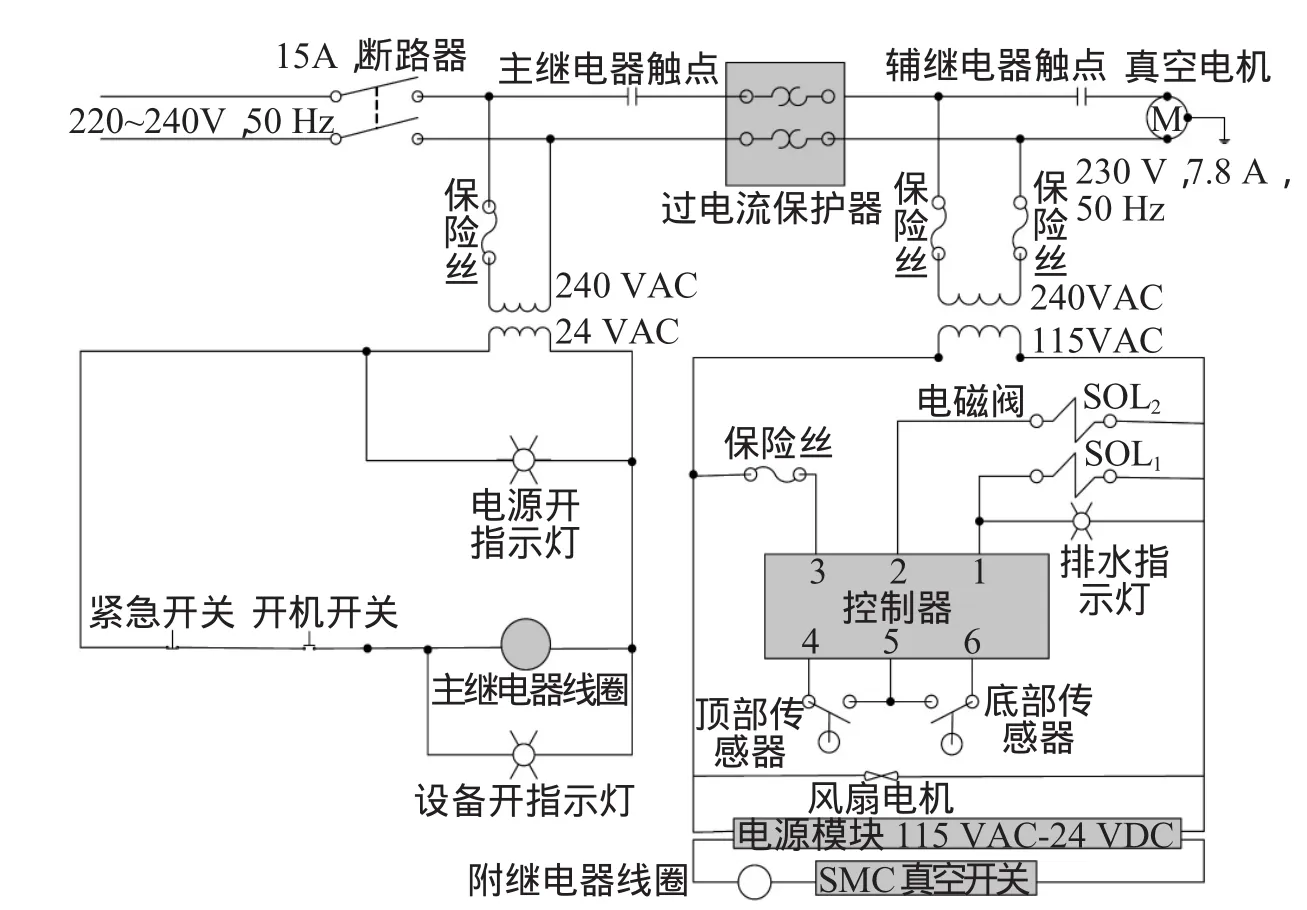

真空系统电路设计如图3所示。

图3 真空系统的电路图设计

如图3所示:其工作模式如前所述,当顶部传感器触发时,则控制器触发SOL2关闭,并且延迟片刻,触发SOL1打开,排水显示灯亮,进行排水。槽体排空后,底部传感器触发SOL2打开,SOL1关闭,此时恢复到常态工作模式。在正常加电模式下,电系统开指示灯灯亮,然后手动按下开机开关,此时供电回路形成,线圈带电,吸合继电器触点,控制器正常工作。而一旦出现紧急情况,则可以按下紧急开关,此时回路断开,则真空电机和控制器都将停止运转。图中的SMC真空开关,是设置和控制真空度的。当真空度低于设定最低负压值时则打开,线圈带电,触点吸合,真空泵开启;当达到设定最高负压值时,则真空开关关闭,真空泵停止运转。

2 软件流程图的设计

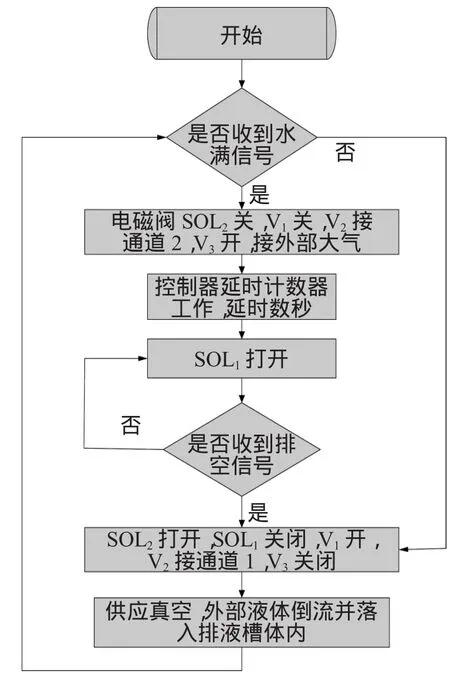

软件流程如图4所示。

图4 真空检测控制流程图

从图中可以看出,在初始开机状态下,首先检测真空是否达到最大,否则就开启真空电机,直到满足要求为止。而此后则是电机间歇式工作方式,一般正常工作情况下,间隔10多分钟,持续抽真空几分钟即可停机。而待机状态下,由于CMP设备内的真空出口均处于常闭状态,真空损耗很小,数小时内均可维持正常真空而无须开启真空电机,排水状态如图5。

图5 排液软件流程图

从图5中可以看出,一旦倒流液体溢满排水槽体,则立即触发控制器相应端口予以相应。从图4和图5流程图中可以看出,控制流程简单有效,无论是采用PLC或者单片机均能满足要求,如果有必要的话,还可以留下通讯端口,与CMP主机进行连接,实时反馈系统真空状态。

3 结论

本文根据CMP抛光的实际需要进行特别设计,兼顾场地、可靠性、电机工作效率、硬件安全性、软件设计简洁等多方面的实际生产要素,完全能够满足CMP生产和实验要求。

[1]周国安,刘多勤,凃佃柳,等.CMP综合终点检测研究[J].维纳电子技术,2009,46(8):371-374.

[2]贾英茜,刘玉岭,牛新环,等.ULSI多层互连中的化学机械抛光工艺[J].微纳电子技术,2006,43(8):442-446.

[3]周国安,柳滨,种宝春,等.关于CMP承载器的初步研究[J].维纳电子技术,2008,45(1):668-671.

[4]孙禹辉,康仁科,郭东明,等.化学机械抛光中的硅片加持技术[J].半导体技术,2004,(04):10-14.

[5]苏建修,康仁科,郭东明.超大规模集成电路制造中硅片化学机械抛光技术分析[J].半导体技术,2003,2810):27-32.