碳化硅零部件机械加工工艺

2011-03-16刘小涵姜明珠曹宏董旭高海侠

刘小涵 ,姜明珠 ,曹宏 ,董旭 ,高海侠

(1.中国科学院 长春光学精密机械与物理研究所,长春 130033;2.长春市奥普光电技术股份有限公司,长春 100031)

新型材料碳化硅(silicon carbide(SiC))比刚度高、热稳定好、质量轻等一系列优良的物理化学性能,世界各国的研究者均将其列为空间光学遥感器优选的反射镜材料[1-2],随着科技的飞速发展,碳化硅材料是材料发展中最为迅速的一支新军,已开始应用于汽车、机械、宇航、化工、石油等许多工业领域的发动机燃烧部件、火箭喷嘴、燃汽轮机发动机叶片、浇注金属的浇口、热电偶套管高温下的热交换材料、核燃料的包封材料等方面[3-4]。

美国、俄罗斯、德国、法国等国家从20世纪80年代初开始研究SiC材料,90年代用SiC制作反射镜,应用在温度变化大的光学系统中[5-7],我国在SiC材料的研究方面基本上与国际同步,光学加工技术比较成熟,而机械加工方面的报道还比较少。由于碳化硅材质越来越多地应用于机械行业,如果只靠烧结铸造来保障尺寸精度和形位公差,这不仅增加铸造的难度,也降低了公差配合的精度。针对碳化硅的硬度大、普通机械加工难的特点,本文进行了碳化硅机械加工工艺方法研究,并取得了较好的实验结果。

1 碳化硅材料性能

由于碳化硅反应烧结的原理使SiC具有许多其它材质所没有的优良特性[8-10]:(1)比刚度大,单位载荷引起结构的变形小,尺寸稳定性好,可以降低反射镜的厚度,做成蜂窝状结构起到减重的目的,反射镜与框一体化,减少装调误差。(2)热变形系数小,抗热震性性能优越,可使镜体在较宽的温度范围内具有良好的热稳定性,降低对热控系统的要求,减少热控系统的质量和功耗;(3)良好的热传导性能,当环境温度变化时,材料内部很容易达到温度平衡,不会引起很大的内应力,对环境适应能力强,服役寿命长。

2 碳化硅机械件的加工工艺

相同结构的零件用普通车工、铣工能加工的,SiC机械件却无法进行,需要特殊的加工方法如磨削加工、数控加工、电火花及超声波等机械加工工艺。由于材质硬度大普通刀具难于切削,因此要用专用刀具。

2.1 磨削加工工艺

2.1.1 精密磨削加工

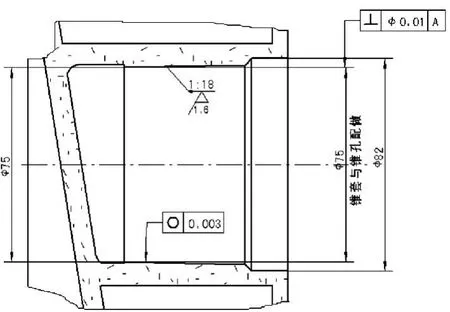

以图1所示碳化硅零件为例,分析磨削加工工艺方法。要加工部位为上、下表面,上表面平面度为0.008mm,上下面平行0.01mm。如是铝件或钢件,工艺设计时一般采用铣或刨的加工方法,公差容易达到;对于图 1中三处孔(具体尺寸图 3所示)的加工,通常用车工或镗工很方便加工,但是对于碳化硅零件,上述几种工艺方法都很难实现,只能采用非常规的磨削加工。

图1 碳化硅反射镜照片Fig.1 Photo of the Sic mirror

由于材质硬度大,难加工等特点,选择刚度高、系统进给良好的精密磨床(MG7132)开展工艺试验,进给精度可达5m以内。首先设计了 250*32铝基树脂结合剂金刚石砂轮,砂轮粒度60#~120#,浓度为 100%~ 150%的性能优良的磨削刀具,又购置了优良的磨削冷却液。由于零件有足够的加工余量,为磨削试验提供了必要条件。首先开展了进给量与表面粗糙度的试验,结果如图(2)所示。

图2 进给量与表面粗糙度的关系曲线Fig.2 The relationship curve of feeding and surface roughness

从图2可以得出:机床的进给量越小,表面粗糙度越好,面形精度越高,在加工过程中,可以根据要达到的表面粗糙度,选择合适的进给量。

图3 碳化硅反射镜孔的尺寸公差及形位公差Fig.3 Dimensional tolerance and geometrical tolerance of holes of Sic mirror

在磨削过程中,即使表面粗糙度较低,但每次切削量也不能太大,要有个限度。

最大切削厚度[11]:

式中:vc—砂轮的速度(m/s);vw—工件的速度(m/s);fr—径向进给量(mm);do—砂轮直径(mm);e—砂轮的粒度号。

根据公式可以看出,切削量与砂轮速度、直径及粒度、工件转速和进给量有关。当h太大时,砂轮会突然停止磨削,导致工件局部去除量太大,表面出现凹陷,导致工件报废,因此必须严格控制最大切削量。经过反复试验,磨削碳化硅材料的零件时,采用磨削速度一般为 20m/s,进给量为 2mm/min,最大磨削厚度为0.1mm的工艺参数,可以得到表面比较平整,光滑并且有光泽。用三坐标检测实际加工后的尺寸及形位公差如下表1、2所示,均达到了工程要求。

表1 表面尺寸的理论值与检测值Tab.1 The theoretical and measured value of the surface

表2 孔尺寸理论值与检测值Tab.2 The theoretical and measured value of the hole

实验中出现的难题:当加工余量少于 0.5mm时,磨削加工过程中边缘处出现许多细微的崩边,此时砂轮切削力显著下降。经过分析,采取的工艺措施为:余量为0.5mm时,先倒成钝角;另外用碳化硅粗砂轮修整金刚石精磨砂轮,并用冷却水刷净,可以有效地防止崩边。

2.1.2 数控磨削加工

数控加工集机械加工与数字控制于一体,主要靠编程控制车刀或铣刀加工出一些曲线或不规则曲线。目前对于磨床来说,数控磨床加工不了如图4所示的外形尺寸,靠计算机程序控制进给精度、机床速度等。目前还没有像数控铣一样磨削加工零件外形尺寸。在项目急需加工的条件下,进行数控铣床改造。在不改变数控编程的条件下把铣刀架改造成能够装上砂轮的装置,就可以编程加工一些碳化硅零件的复杂外形尺寸。根据数控加工特点分别设计砂轮: 60*8、 60*16铝基树脂结合剂金刚石砂轮,粒度60#~80#,浓度120%。经过大量试验采用磨削线速度20m/s,磨削进刀量0.01mm,进给量4mm,走刀量2m/min的加工工艺参数,可以满足工程要求。

图4 碳化硅零件照片Fig.4 Photo of the silicon carbide part

实验中出现的难题:由于碳化硅硬度非常高,砂轮磨损很严重,同时碳化硅磨削颗粒与机床导轨互研,对机床精度破坏性极大,采用机床导轨保护装置也不能有效的进行防护,由于冷却液的喷射,对环境污染较大,目前还没有很好的解决方法,有待于进一步研究。

2.2 线切割(Wire Cut EDM)加工

电火花线切割加工是通过工具电极与工件电极的相对运动,对工件进行脉冲放电加工,电极丝在其轴向以一定速度相对工件移动并在电极丝与工件切缝之间喷射工作液,结合碳化硅烧结方式不同,高纯SiC具有高电阻率(绝缘体)不能用线切割加工。只有铁离子等杂质存在时,电阻率减少到1欧姆左右,特别是游离态硅(部分材料存在8%~10%的游离金属Si)的存在,提高了碳化硅的导电率,为电火花加工提供必要条件,选用慢走丝(走丝平稳无振动、损耗小、加工精度高、表面粗糙度低等优点)线切割进行机械加工试验。

采取的工艺措施:加大电流量、碳化硅与工作台接触面及压板底面放置银箔,加强导电并且在冷却液里放一些银粉,强制导电。通过大量实验,图4工件的外形尺寸采用线切割加工,也可以满足工程要求(前提材料微导电)。

2.3 超声波加工(Ultrasonic CNC Machining)

超声加工可以加工各种导体、半导体、非导体材料,金属材料和非金属材料等,对于一些绝缘体碳化硅材料,不能用线切割加工,除了采用数控机床改造磨削加工外,可以采用超声波加工。

图5 超声波加工基本原理Fig.5 Basic principle of ultrasonic machining

超声波加工基本原理[12]如图 5所示,利用工具面8作超声波振动,工具与工件之间的磨料悬浮液9的作用而进行的机械加工。装卡时,工具轻压在工件上,在工件和工具之间加入磨料和水或煤油等液态的悬浮液,当超声换能器产生频率为16000Hz以上的超声频轴向振动时,通过变幅杆将振幅放大到0.05~0.0mm,驱动工具端面作轴向超声振动,将撞击工作液中悬浮的磨粒以很大的速度和加速度不断地撞击、抛磨被加工表面,使其材料产生裂纹、破碎,被粉碎成很细的微粒分离出来,同时工作液受工具端面超声振动,产生高频、交变的液压正负冲击波,促使工作液渗入被加工材料的微细裂纹中,加剧了破坏作用。

影响超声加工精度的主要因素有加工尺寸及零件形状、加工深度、被加工材料、工具精度及振动大小、磨料粒度以及机床、夹具的精度等,精度一般为±0.02~±0.05mm,加工精度与磨料粒度的关系最大,磨料颗粒越小,加工精度越高。

碳化硅材料超声加工工艺参数为:采用碳化硅磨料,用煤油与磨料混合,加工孔时采用超声旋转加工方式,表面粗糙度为Ra 0.8~1.6m,满足设计图纸要求,但是加工成本昂贵,加工时间长,对刀困难,局部崩边,有待于进一步研究。

3 结论

通过对SiC材料的性能分析及零件的机械加工工艺的研究,摸索出适合碳化硅材料的机械加工工艺方法和工艺参数。本文主要介绍了数控机床改造成适合碳化硅磨削的自主研发机床及专用砂轮设计成果。针对碳化硅材料特点,开展了线切割加工和超声波加工技术的研究。总之,通过试验总结出一套科学、规范、高效的碳化硅零部件机械加工工艺技术经验,为以后碳化硅材料的精密机械加工提供了可靠的技术基础。

[1]韩媛媛,张宇民.国内外碳化硅反射镜及系统研究进展[J].工程材料,2005(6):59-63.

[2]徐清兰,伍凡.单晶硅镜面超光滑表面工艺技术研究[J].光电工程,2003,30(5):69-72.

[3]BLOCH J R,DRAKE R J.Silicon carbide makes superior

mirrors[J].Laser Focus World,1989,28(3):97-105.[4]范镝,张忠玉.碳化硅光学镜面加工[J].硅酸盐学报,

2003,31(11):1096-1100.

[5]程志峰,张葆.高体份SiC/Al复合材料在无人机载光电稳定平台中的应用[J].光学 精密工程,2009,17(11):2820-2827.

[6]范镝,张学军.反应烧结碳化硅平面反射镜的光学加工与检测[J].光学技术,2003,29(6):667-674.

[7]杨秉新.空间相机用碳化硅(SiC)反射镜的研究[J].航天返回与遥感,2003,24(1):15-18.

[8]陈明和,傅桂龙.反应烧结碳化硅陶瓷航天器燃烧室的研制[J].航空材料学报,1999,19(4):58-62.

[9]水淼,方锡成.低温高致密度碳化硅陶瓷制备工艺研究[J].陶瓷学报,2009,30(4):468-472.

[10]徐秀芳,宪文.现代陶瓷工程[M].北京:中国建筑工业出版社,1992:230-235.

[11]王振龙,狄士春.机械制造工艺学[M].哈尔滨:哈尔滨工业大学出版社,1999:137-260.

[12]王先逵,李庆祥,刘成颖.精密技工技术实用手册[M].北京:机械工业出版社,2001:260-367.