胶凝砂砾石材料在围堰工程中的应用

2011-03-13陈武

陈武

(浙江华东工程咨询有限公司,浙江杭州310014)

1 工程概况

功果桥水电站是澜沧江中下游河段梯级开发的最上游一级电站,电站以发电为主,正常蓄水位1307.0 m,总装机容量900 MW,年均发电量40.41亿kW·h。枢纽主要由拦河坝、电站进水口、地下厂房系统、泄洪表孔以及冲沙泄洪底孔等建筑物组成。拦河坝为碾压混凝土重力坝,坝顶高程1310.0 m,最大坝高105.0 m,坝顶长度356.0 m。地下厂房布置在右岸,装机4台,单机容量225 MW。

本工程枯水期采用导流洞导流,上下游过水围堰挡水,一汛期间采用导流洞、围堰和基坑联合泄洪,二汛期间采用围堰、大坝缺口和导流洞联合泄洪,三汛期间采用导流洞、大坝底孔和表孔联合泄洪。

功果桥电站大坝工程由中水四局中标承建,总工期45个月,2008年11月完成大江截流和2009年5月完成围堰工程是大坝工程重要的控制节点工期。笔者自2008年8月大坝工程开工起,全过程参与了围堰工程的施工,本文主要将上游围堰胶凝砂砾石(以下简称CSG材料)的配合比试验、工艺试验和施工控制的体会进行总结,供参考。

2 上游围堰设计断面

2.1 围堰型式

根据功果桥电站施工总进度安排,大坝施工围堰使用两年,期间经历两个汛期。为了选择既经济、安全又能与工程地质条件相适应的堰体结构,设计通过对南盘江天生桥一、二级电站、乌江东风电站、滩坑电站、光照电站、思林电站、洪口电站和街面电站等项目过水围堰设计和施工的调研,经过多方案的比选和咨询,明确本工程的上游围堰采用土石过水围堰,设计的导流标准为:枯水期导流流量Q10%枯=2060 m3/s,上游最高水位1260.7 m;一、二汛导流流量Q5%=7710 m3/s,上游最高水位1266.7 m;三汛导流流量Q1%=10300 m3/s,上游最高水位1300 m。

2.2 堰面防护型式

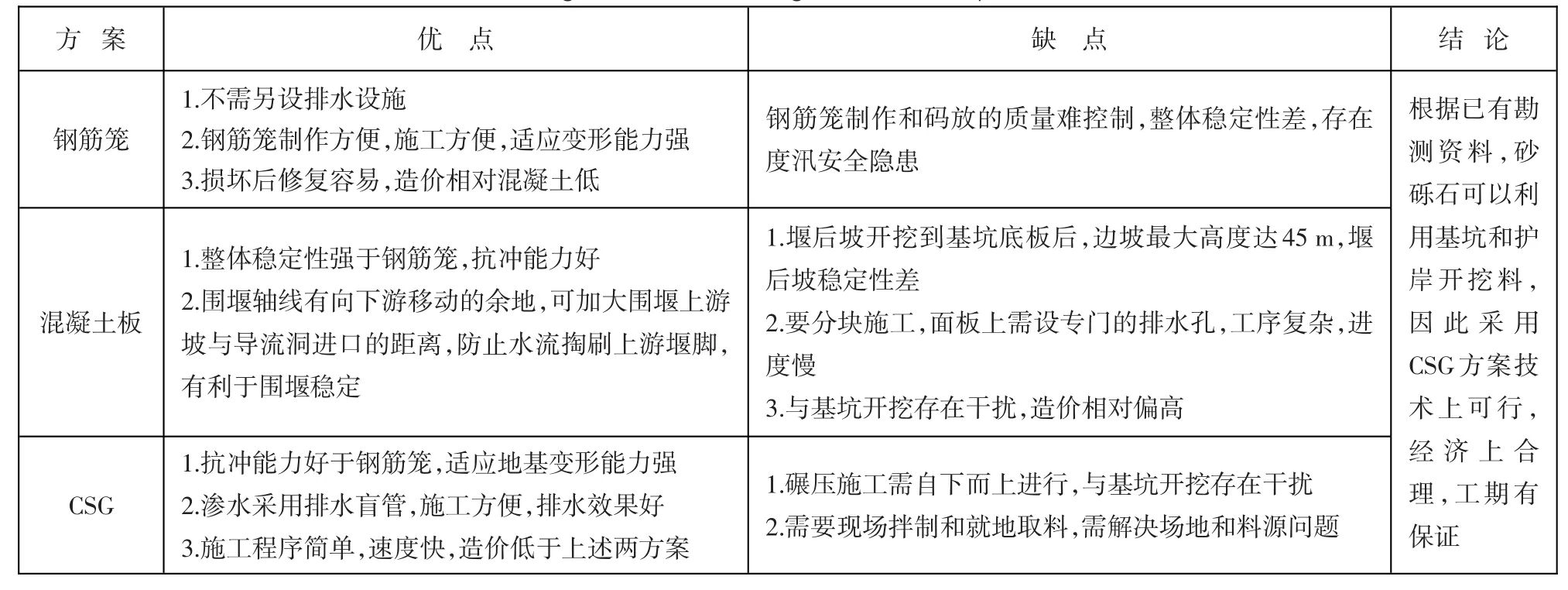

表1 堰后防护三种方案的优缺点对比Table 1:Advantages and disadvantages of the three protection schemes

为提高围堰的稳定性和抗冲刷能力,经过详细的方案论证,确定堰面防护采用混凝土楔形面板,堰后防护采用CSG材料。

最终设计确定的上游围堰参数为:围堰轴线长185.26 m,堰顶高程1262.5 m,顶宽10 m,堰体总高约50 m,沿水流方向长240 m,高程1244 m以下均采用6.0 m厚CSG材料防护。围堰断面见图1。

3 CSG材料配合比试验

由于功果桥电站大坝底的工期相当紧张,其中一枯工期目标能否实现很大程度上取决于上游围堰工程的成败。在上游围堰的施工项目中,防渗墙、开挖、填筑、混凝土等均为常规项目,而CSG施工用于国内大江大河,对设计、施工、监理、业主各方来说,均无经验可谈,因此急需建设四方共同商定有关的技术参数和施工方案。

3.1 CSG设计指标

鉴于目前CSG材料无成熟的设计和施工规范,参建各方联合成立科研小组,明确各方职责,其中设计院负责确定CSG材料设计指标。经过调研并结合现场试验成果,设计院确定的CSG设计指标为:

(1)CSG抗压强度(150 mm立方体、90 d龄期、80%保证率)≥5.0 MPa;

(2)250~400 mm之间的骨料含量不宜大于5%;

(3)容重:≥2300 kg/m3;

(4)压实度:≥93%;

(5)水泥为P.O42.5,粉煤灰采用Ⅱ级灰;

(6)VC值在8±2 S。

3.2 CSG室内试验

从CSG材料的应用和发展看,CSG材料是将胶凝材料和水加入河床砂砾石或开挖石渣等在坝址附近容易获得的岩石基材中,然后用简易设备进行拌和得到的一种筑坝材料,其性能和施工特点与碾压混凝土类似,因此CSG配合比设计可借用碾压混凝土的相关规范要求进行,即通过试验得到CSG的单位体积用水量、VC值和容重等指标,然后通过CSG的抗压强度、抗剪强度等性能的测试,确定设计龄期的最优配合比。

图1 围堰断面图Fig.1 Cross section of the weir

由于施工计划要求2009年3月中旬开始CSG现场施工,因此2008年11月完成截流后必须立即启动天然砂砾石取样和CSG室内试验,才能确保在3个月左右的时间内完成CSG试验。CSG室内试验由设计、监理配合施工单位实施,具体试验内容如下。

3.2.1 原材料试验

试验分别采用P.O42.5级水泥和Ⅱ级粉煤灰,水泥和粉煤灰的各项指标均满足规范要求。针对CSG材料的特点,原材料试验的重点是天然砂砾石料的性状,包括颗粒级配、密度、含泥量、含水量等。

(1)设计院勘察成果

上游围堰共需填筑CSG材料约9万m3,对应需要砂砾石石料约21万t。设计院勘察报告资料表明,天然河床开挖料基本以砂卵砾石为主,局部含漂石砂卵砾石,成分以变质石英砂岩为主,砂砾料中除砂的含泥量偏高、细度模数偏小外,其余指标基本满足要求,其中天然级配的砂率约为16%~23%。

(2)现场取样试验成果

施工单位在上下游围堰之间的河床部位进行天然砂砾石取样,通过室内检测,结果表明:

①未经筛分的天然砂砾石料中大于250 mm的骨料约占40%左右,要满足设计对CSG骨料的级配要求,实际施工中需要根据现场料源情况,严格控制超径骨料;

②天然砂砾石料的颗粒级配、表观密度、针片状含量、含泥量、压碎指标等均满足水工混凝土施工规范的要求,其中骨料含泥量比勘察阶段明显降低;

③通过对天然砂砾石进行筛选处理,剔除粒径超过250 mm的骨料后,砂砾石混合骨料的砂率约为19%。

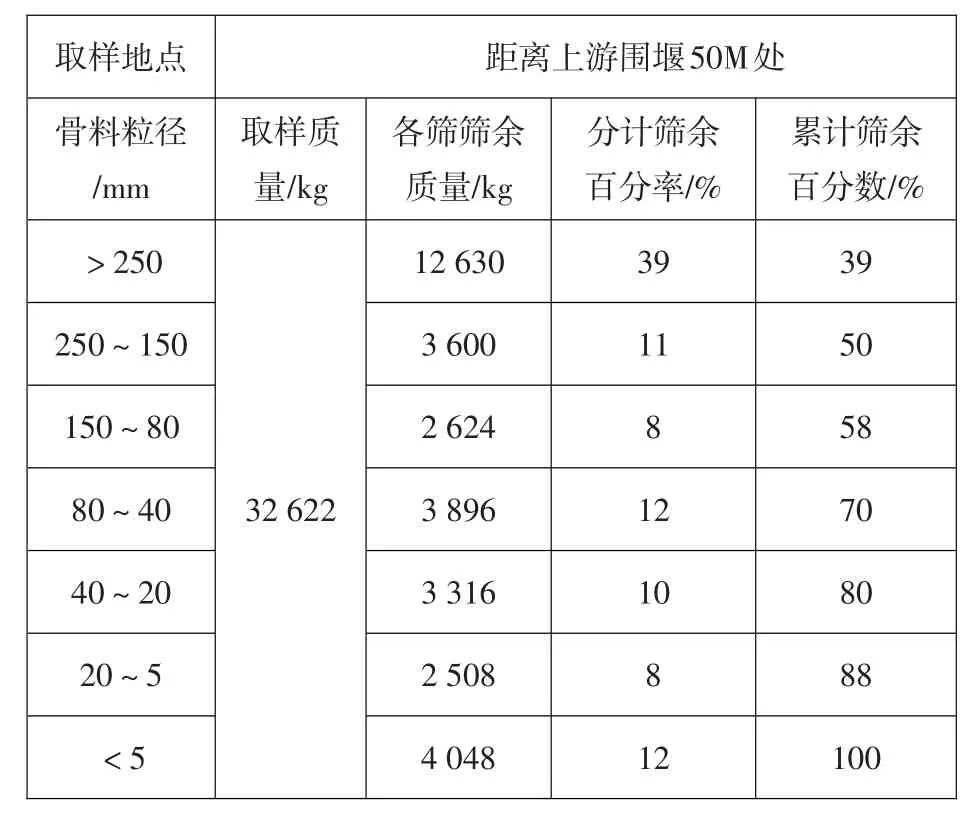

天然砂砾石料级配试验成果见表2。

3.2.2 CSG配合比试验

(1)配合比设计思路

①尽可能最大程度地利用开挖砂砾石料,试验阶段可根据天然砂砾石料的原始级配,剔除其中大于250 mm的全部超径骨料作为配合比试验骨料。

②从满足设计要求的强度、干容重和压实度,及CSG碾压最佳工作性的角度出发进行配合比设计。

(2)配合比试验

①配制强度

满足设计要求的配制强度:fcu,o=fcu,k+tσ=5.0 MPa+0.84×3.5 MPa=7.94 MPa。

表2 天然砂砾石料颗粒级配试验结果Table 2:Test result of the gradation of sand and gravel

②VC值试验

通过VC值试验确定CSG材料VC值在6~10 s条件下的单位加水量。VC值试验结果见表3。

从CSG材料VC值试验结果可以看出,CSG材料不掺减水剂和粉煤灰情况下的适宜用水量为72 kg/m3。

③凝结时间和强度试验

在CSG材料满足施工最优VC值基础上,进行CSG凝结时间和强度试验,试验结果见表4。

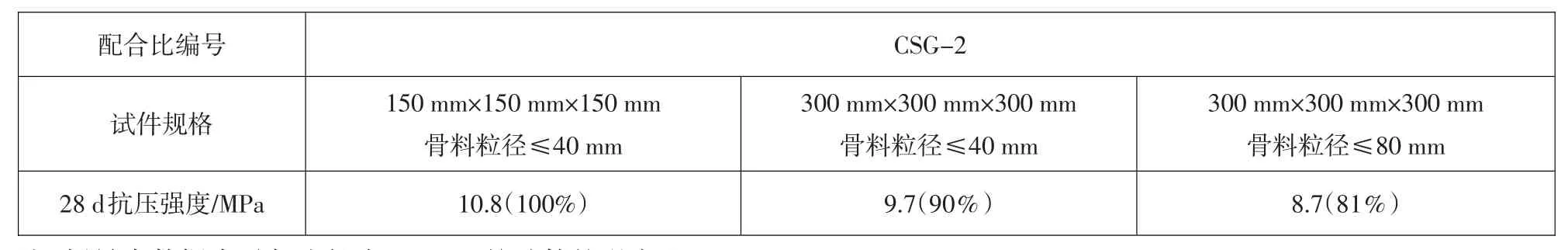

④不同尺寸试件强度对比试验

为了能够进一步了解不同骨料粒径和试件尺寸对CSG材料强度的影响,对CSG材料分别成型了边长为300 mm和150 mm的立方体试件,进行28 d龄期的强度对比试验,试验结果见表5。

⑤抗剪断强度

对编号为CSG-2配合比的CSG材料进行抗剪断性能试验,分别成型了边长为150 mm和300 mm的立方体试件,试验结果见表6。

(3)初选配合比

根据室内试验成果,初步确定以编号CSG-2的配合比作为施工配合比。

4 CSG工艺试验和施工控制

4.1 现场工艺试验目的

通过CSG碾压工艺试验拟达到以下目的:(1)检验CSG配合比和CSG的各项性能参数,获取CSG碾压施工参数,包括CSG拌和、运输、摊铺、碾压、养护、质量检查等,为完善CSG配合比提供依据;(2)检验CSG碾压施工机械设备配套运行情况;(3)实地培训技术人员、操作人员,提高施工队伍的素质;(4)编制并完善CSG施工工法,指导CSG施工。

4.2 试验成果和施工控制

上游围堰下游坡CSG施工结合坝基河床开挖分三个阶段进行。第一阶段为1238~1249 m高程施工(2009年3月8日~2009年4月10日);第二阶段为1219~1244 m高程施工(2009年4月10日~2009年5月20日);第三阶段为1212~1225 m高程施工(2009年5月10日~2009年6月5日),总用时约3个月,其中第一阶段的施工结合生产性试验进行。

表3 CSG材料VC值试验结果Table 3:Test result of the VC value of cement sand and gravel

表4 凝结时间和强度试验成果Table 4:Test result of the setting time and strength

表5 强度对比试验结果Table 5:Test result of strength comparison

表6 CSG抗剪强度试验结果Table 6:Test result of the shear strength of the cement sand and gravel

4.2.1 试验成果

碾压CSG试验选上游围堰1237~1240.4高程的仓面作为工艺试验场地,试验场地在正式碾压前先进行压实,防止基础变形,碾压层厚分别采用60 cm和80 cm。现场碾压试验均分两个升程施工,第一大升程碾压层为2.4 m,碾压完成间歇6~7 d,再进行第二大升程层施工,第二大升程层为1.0 m。

根据工艺试验得到的试验成果(主要施工参数)为:CSG现场拌和投料顺序为砂砾料→胶凝材料→水。拌和遍数为干拌2遍,湿拌4遍。

当采用26T振动碾时,摊铺厚度可取88 cm,碾压层厚为80 cm;碾压遍数为2+6+1,即先无振2遍,再有振6遍,最后无振1遍。

4.2.2 施工控制

(1)施工前准备

仓面施工前须完成的准备工作包括:材料、机械设备、人员配置准备;入仓道路、仓内照明及供排水布置检查;预制CSG模板和预埋件安装等。

①施工机械配置

根据施工进度和工程量,计算平均单日CSG施工强度为1000~1500 m3/d,按每天施工16 h计算,实际施工每班需要配置的主要设备包括5~6台反铲、1~2台装载机、1~2台26T振动碾。

②人员配置

主要管理技术人员包括仓面指挥、生产调度、试验技术人员、设备操作手、混凝土工等,每班基本投入20余人。对所有参与施工的人员,均要进行培训,做到熟练后上岗。

③立模

从加快施工、确保模板稳定的目的出发,CSG模板在原设计基础上做了优化,尺寸加大为180 cm×100 cm×85 cm,模板结构上增加了塑料排水管和拉筋。

CSG预制模板安装顺序为:测量放线→基础找平→铺筑水泥净浆→预制模板吊装就位。

(2)开挖与拌和

为有效利用场地,并减少机械倒运量,实际施工采用边开挖边拌和的施工工艺。即在围堰平台处从低往高、从左岸向右岸方向进行填筑施工,待预留开采区的砂砾石填筑完毕后,剩余填筑部分的料源改由基坑开挖料补充,直到左右岸填筑贯通找平。具体见图2。

图2 施工示意图Fig.2 Sketch drawing of construction

砂砾石计量由皮尺测量体积确定,水泥采用袋装水泥计量,加水量采用流量计进行控制。

CSG料在按确定的配合比混合后应充分搅拌均匀,拌和主要采用反铲,装载机配合,拌和过程中应剔除超径骨料,拌和均匀后进行拌和物VC值测试和强度值取样。

(3)CSG运输、摊铺和碾压

拌和均匀的CSG采用装载机运输入仓,装载机在仓面采用双点叠压卸料,即将CSG料卸于铺筑层摊铺前沿的台阶上,再由反铲将CSG从台阶上推到台阶下进行移位式平仓。CSG平仓方向应垂直于水流方向,每碾压层平仓一次,局部不平的部位用人工辅助铺平。

碾压采用26T振动碾,碾压条带间搭接宽度为20~40 cm,端头部位的搭接宽度为120~260 cm。一般要求由拌和物投料起至拌和物在仓面上碾压完毕在3 h内完成。碾压效果以碾压完毕的CSG层面达到全面泛浆、人在上面行走有微弹性、仓面没有骨料集中的外观为标准。每层碾压作业结束后,应及时按网格布点检测CSG压实度,当检测结果不合格时,应立即采取补碾等处理措施。

(4)变态CSG施工

变态CSG是在CSG拌和物铺料后洒铺水泥净浆,予以变态,采用振捣器振捣密实。变态CSG主要用于模板、基岩周边、埋件埋设处等振动碾无法碾压到的部位。

实际施工中对模板、基岩周边应尽量摊铺剔除大骨料后的CSG材料。如果无法剔除大骨料,且采用振捣器很难振捣密实时,可以采用在模板、基岩周边增加现浇混凝土的工艺,以确保CSG与基岩、模板结合的整体性。

(5)施工缝处理

施工缝处理采用表面冲毛方法清除CSG表面的浮砂及松动骨料,处理后,先洒水湿润,再均匀铺撒一层水泥,然后立即在其上摊铺CSG。

(6)层面处理

连续上升铺筑的CSG层间允许间隔时间应控制在CSG初凝时间内,对超过初凝时间但未终凝的层面,可在层面洒水湿润,再均匀铺撒水泥,然后摊铺上层CSG料。

(7)养护

养护采取喷雾、洒水、覆盖塑料薄膜或麻袋等措施,使CSG仓面始终保持湿润。对施工间歇期层面,终凝后洒水养护;对于水平施工层面,养护工作应持续至上一层CSG开始铺筑时止;对永久暴露面,养护时间不宜少于28 d。

(8)CSG施工配合比

通过室内试验和工艺试验,确定最终施工配合比如表7。

表7 CSG施工配合比Table 7:Mix proportion of the cement sand and gravel

5 CSG施工质量检测

5.1 VC值

施工过程对VC值按200 m3左右检测一次控制,共抽检了643次,平均值为4.9 s。

5.2 压实度检测

压实度检测按每一铺筑层不少于2个点控制。由于施工采用碾压层厚为80 cm,而核子密度仪的测试深度仅30 cm,因此对表面以下40 cm范围内采用核子密度仪直接打孔检测,对表面以下40~80 cm范围,挖坑后再采用核子密度仪打孔检测。

施工中对碾压面以下40 cm范围内共检测压实度627点,压实度范围为91.5%~100%,平均值为97.6%;碾压面以下40~80 cm深度范围内共检测压实度16点,压实度范围为97.5%~100%,平均值为98.0%。

5.3 强度检测

施工过程对CSG抗压强度检测按每2500 m3取样一组控制,检测结果如表8。

6 围堰运行情况

上游围堰从2008年11月30日开始施工,到2009年6月10日完工,历时190 d,主要完成工程量包括开挖11万m3,填筑39.5万m3,混凝土防渗墙0.5万m2,堰面混凝土4.2万m3,CSG材料8.6万m3。

表8 CSG抗压强度检测结果Table 8:Test result of the compressive strength of the cement sand and gravel

尽管面临工程量大、施工工期紧、工程地质条件差(堰基覆盖层厚10~30 m)的现状,并且首次在澜沧江大型电站的过水围堰上采用CSG新工艺,技术上和施工上均存在一定的风险,但通过参建各方的努力,不仅确保了围堰工程按期完工,且围堰经受了2009年汛期的考验。

2009年汛期后,参建各方联合对上游围堰进行检查,在围堰的堰面混凝土和CSG部位均未发现明显的裂缝或冲损现象,表明围堰的施工质量满足要求。

7 结语

(1)由于本项目CSG施工从方案确定到完成施工仅半年时间,建设各方在有限的时间内,通过国内外工程调研和现场试验,基本掌握了CSG材料的性能和施工技术特点,总结了CSG材料的施工技术要求,并成功地用于澜沧江流域的过水围堰施工,达到了“技术可行、经济合理、进度确保”的目的。

(2)CSG材料有效地利用了河床开挖渣料,减少了胶凝材料用量,简化了施工工艺,因此大大降低了工程造价(初步估算CSG材料比普通混凝土造价降低约150元/m3),同时CSG材料的强度等特性能够满足设计要求,因此对围堰等类似临时工程有推广价值。

(3)本工程CSG材料仅用于围堰堰后坡,能否在类似规模的围堰工程上采用全断面CSG碾压,需要进一步通过研究和工程实践论证。建议加强围堰施工期运行状况的观察,同时采用钻孔取芯等手段验证CSG材料的耐久性和力学性能;总结并完善CSG试验方法、施工工艺等方面的研究,以利于更好地掌握CSG材料的一般规律,为扩展CSG材料的应用范围提供依据。■

[1]陈振华.洪口水电站碾压贫胶砂砾石筑坝技术研究[J].水力发电,2004.

[2]赖福梁,林琳.贫胶粗粒料筑坝新技术在洪口水电站的设计与实施[C].第五届碾压混凝土坝国际研讨会.

[3]华能澜沧江功果桥水电站上游围堰胶凝砂砾石材料施工技术要求[R].中国水电顾问集团西北勘测设计研究院.2009.

[4]澜沧江功果桥水电站工程可行性研究报告[R].中国水电顾问集团西北勘测设计研究院.2006.