客运专线棘轮补偿装置的计算及施工的探讨

2011-03-13胡志华

胡志华

0 引言

随着国内高速客运专线的大规模兴建,以往接触网普遍采用的滑轮补偿装置已难以满足高传动比要求,棘轮补偿装置因其传动效率高,具备断线制动功能,可缩小事故范围等优点而被广泛采用。

但是棘轮补偿安装精度要求很高,很容易出现补偿绳偏磨、平衡轮偏斜、坠砣卡滞等问题。如何正确判断棘轮补偿是否满足极限温度要求、迅速处理补偿绳偏磨、平衡轮偏斜等问题一直是施工安装的难题。

1 棘轮补偿装置结构

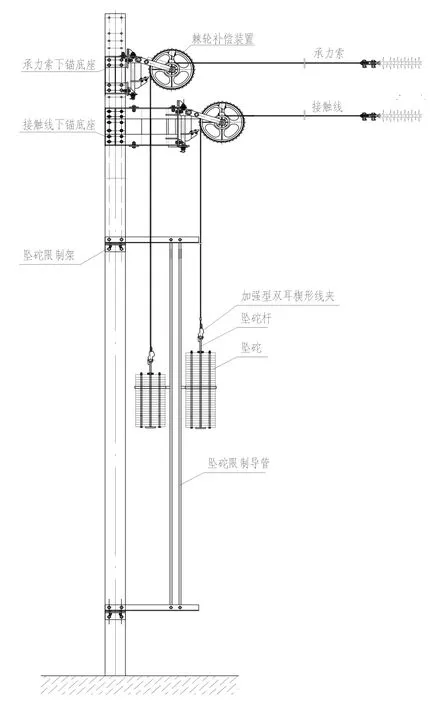

棘轮补偿装置是接触网系统补偿装置的一部分,安装在锚段的末端,通过预先确定重量的坠砣数量来实现接触网恒定张力,棘轮的作用是调节坠砣组重量与接触线(或承力索)张力之间的机械变比,传动比一般为1∶3。

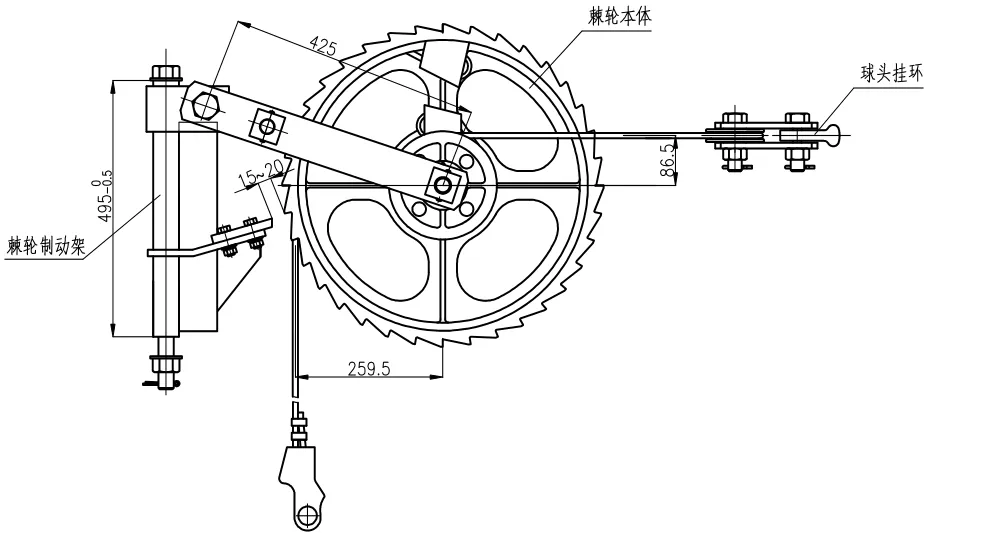

棘轮装置主要由棘轮本体、楔子、棘轮制动架、制动卡块、补偿绳、双耳楔形线夹及平衡轮等组成,末端利用球头挂环或U 形旋转双耳与绝缘子相连。具体结构见图1、图2。

图1 棘轮补偿下锚安装示意图

图2 棘轮补偿结构图

2 棘轮补偿的相关计算

2.1 补偿装置a、b 值的计算

补偿装置的坠砣顶端至滑轮的距离(α 值)、坠砣底端至地面的距离(b 值)是补偿能否满足温度变化的关键数值,α、b 值的计算公式如下:

式中,αmin为坠砣顶端至滑轮的最小允许距离,mm;bmin为坠砣底端至地面的最小允许距离,mm;tmin为最低气温(设计),℃;tx为安装或调整作业时的温度,℃;tmax为最高气温(设计),℃;n 为补偿传动系数,即传动比的倒数;L 为安装或调整作业时中心锚结至补偿装置间的距离,mm;α为线索的膨胀系数,℃-1。

2.2 棘轮补偿绳长度计算

(1)以哈大客运专线补偿温度-40℃~+80℃,中心锚结至补偿间的距离即半锚段长度700 m,补偿传动比1∶3 的接触线为例。

线路补偿距离:L = L半·α(tmax- tmin) =700×1.7× 10-5×(80 + 40)=1.428 m

坠砣移动最大值:h = 3L = 3×1.428 = 4.284 m

(2)轮体最少缠绕圈数0.625 圈才安全,最大绕绳圈数可达4 圈,大轮和小轮绕绳圈数之和为4.25 圈,假设该棘轮装置设定使用温度为80℃时,小轮上绕绳3.625 圈,大轮上绕绳0.625 圈。

小轮槽直径+补偿绳直径=164+9.5=173.5 mm;大轮槽直径+补偿绳直径=511+9.5=520.5 mm;平衡轮部分上缠绕绳长=π·(轮槽半径+绳半径)=3.14×(70+4.75)≈237 mm。

(3)小轮每圈占绳长l = π·d = 173.5 π =545 mm。

此时小轮剩余圈数=3.625 - 2.62 = 1.005 圈>0.625 圈,满足要求。

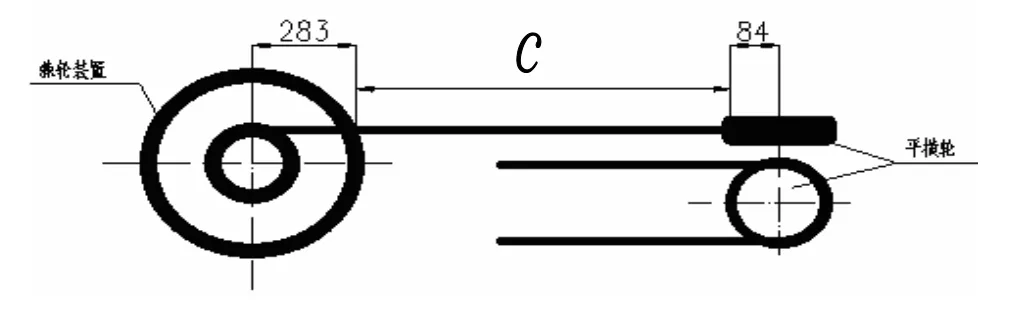

(4)参见图3 所示,按设计要求,当小轮上缠满3.625 圈时,绝缘子距棘轮外缘的距离最短为1.5 m,此时对应滑轮活动距离(C 值)为1.39 m。所需小轮补偿绳长度:

图3 补偿绳长计算示意图

取C = 1.4 m(也可以选择大于1.39 m,满足绝缘和性能要求的其他值),L小轮接触线= 5.5 m+2×1.4 m =8.3 m。

(5)大轮每圈占绳长l = π·d = 520.5π =1 634.37 mm。

此时大轮剩余圈数=3.45 - 1.28 = 2.17 圈>0.625 圈。

大轮补偿绳长度:L大轮接触线=300 mm(绳头)×2+3.625×1 634.37mm(轮体缠绕绳长)+255 mm(α值)=6 779.59 mm ≈ 6.8 m。

(注:为满足最低气温条件下使用要求,α=αmin+0=大轮槽半径+0= 255 mm)

3 棘轮补偿装置安装基本要求

安装前应检查确认棘轮辅助架具、棘轮本体能够无阻滞自由转动,补偿绳一端从大轮孔向楔形外壳穿入,并保证每圈补偿绳均缠绕在相应的线槽中。安装棘轮底座时必须确保框架水平,底座连接角钢相对支柱中性面左右对称;棘轮轮体达到竖直,上下连接孔中心铅垂;保证上下底座连接角钢内侧之间的距离达到设计或厂家要求。

根据小轮上补偿绳从轮心至平衡轮端部及绝缘子和连接件、终锚线夹等的长度,定出承力索或接触线端部位置,再安装终锚线夹。

4 典型问题分析及解决方法

4.1 棘轮底座及轮体不垂直

棘轮不垂直将导致补偿绳偏磨,造成补偿效率低甚至补偿失效,主要原因:(1)棘轮轮体在安装时没有调整竖直,尤其是没考虑到放线后棘轮与框架的角度关系。(2)大轮固定螺栓及螺帽的紧固力矩不达标,导致架线受力后出现松动。

解决方法:首先检查旋转底座处调节板上的2个固定螺栓是否紧固到位,如果是松动的,则用铁锤垫木板敲击棘轮旋转支架,然后用水平尺靠在棘轮小轮的端面,检查垂直度,棘轮垂直后,将螺栓紧固到位。如果是紧固的,用水平尺靠在棘轮小轮端面检查倾斜度,然后松开旋转底座调节板上的固定螺栓,用铁锤垫木板敲击棘轮旋转支架,待棘轮垂直后,将松开的螺母紧固。

4.2 棘轮平衡轮不水平

承力索的平衡轮基本都能调水平,而导线完全受力后,接触线平衡轮容易出现偏斜角度过大甚至扭绞的情况,主要原因:(1)安装终端线夹时导线的线面不正,悬挂调整时调正线面后,导致平衡轮偏斜甚至造成补偿绳扭绞。(2)棘轮补偿绳在缠绕时,没有将补偿绳的内应力释放,或预配时没有顺着绞线的方向缠绕补偿绳。

解决方法:单纯的平衡轮不水平,在安装绝缘子时,可利用平衡轮球头挂环(U 形旋转双耳)的可旋转性达到水平,也可通过重新安装终端线夹对接触线面的调整达到水平。对于绞线内应力造成的不平衡,应使用2 个手扳葫芦,1 个将棘轮与线索连接线夹卸载,1 个将棘轮与坠砣杆卸载,将平衡轮与线索分离后,卸开一端楔形线夹后,将补偿绳的自身扭力放散,重新缠绕消除内应力后再调整平衡轮偏角不超过20°。

4.3 棘轮自身齿轮偏磨

棘轮自身齿轮偏磨的主要原因:棘轮底座的紧固力矩不达标,架线受力后出现位移,导致本体不铅垂,造成磨补偿绳。

解决方法:使用手扳葫芦固定好线索,重新调整棘轮底座框架水平,再调整棘轮轮体铅垂。

4.4 坠砣串卡滞

坠砣串卡滞的主要原因:(1)棘轮上补偿绳排列不整齐造成补偿绳交错或重叠,棘轮无法工作导致坠砣串卡滞或不灵活。(2)坠砣串位置与棘轮不在同一垂面上。解决方法:a.卸载后把补偿绳排列整齐,补偿绳交叉重叠,并在相应的线槽内。b.调整坠砣限制架和限制导管,使坠砣串与棘轮在同一铅垂面上。

4.5 制动块间隙超标

棘轮与制动块间隙偏小会造成补偿绳磨损,间距偏大会失去制动作用,棘轮齿与制动块的间隙为20 mm,调好后拧紧制动块的2 个螺栓。

4.6 补偿的a、b 值超标

因客运专线的补偿温度范围特别大(如哈大客运专线补偿温差达到120℃),因此补偿的α、b 值应严格满足设计要求,对于困难情况可根据上文2.2 节的计算分析补偿是否能满足最高、最低温度的工作要求。对于无法满足要求的必须更换补偿绳或重新卡绝缘。

5 结束语

棘轮补偿安装不到位将导致接触网弹性链形悬挂导高偏差超标、降低补偿效率、缩短补偿使用寿命、破坏补偿绳,甚至造成接触网塌网等事故。

本文对满足安全需要的补偿绳长度进行了计算分析,有利于客运专线施工现场的核对及运营单位接管后的复核,确保补偿绳的长度满足最高、最低温度的工作要求,满足运营的安全可靠。分析了棘轮补偿施工中容易出现的典型问题并提出了的解决方法,对哈大客运专线和其他客运专线的接触网施工具有重要的参考价值。

[1] 于万聚.高速铁路电气化铁路接触网[M].成都:西南交通大学出版社,2005.

[2] 哈大客运专线接触网产品安装使用手册[D].宝鸡:宝鸡保德利电气设备有限责任公司,2010.