QY200/14/31型液压支架关键部件有限元分析

2011-03-12陈新中黄永志

宇 迪,陈新中,黄永志

(1.中国神华神东煤炭集团,内蒙古鄂尔多斯 017000;2.中国矿业大学 (北京)机电与信息工程学院,北京 100083;3.北京矿大能源安全科技有限公司,北京 100083)

QY200/14/31型液压支架关键部件有限元分析

宇 迪1,陈新中2,黄永志3

(1.中国神华神东煤炭集团,内蒙古鄂尔多斯 017000;2.中国矿业大学 (北京)机电与信息工程学院,北京 100083;3.北京矿大能源安全科技有限公司,北京 100083)

在建立QY200/14/31型液压支架的三维模型基础上,采用虚拟样机技术和有限元分析相结合的方法,分析液压支架在额定载荷作用下关键部件受力特性。将三维模型导入动力学分析软件中,以获取关键部件铰接处作用力的变化规律,然后提取 3个极限位置的模型进行有限元分析并比较位移/应力分布的特点。结果表明:液压支架从最小高度上升到最大高度处,柱窝处的作用力和整架刚度先减小后增加;最小高度处关键部件应力值较大,中间高度处居中,而最大高度处最小,说明该支架支撑高度离最大高度越接近,承载能力越强。

液压支架;有限元;柱窝;动力学;应力

随着综合机械化采煤方法在我国煤炭行业中的广泛应用,煤炭行业正在朝高产、高效、高安全性的方向发展。液压支架作为综合机械化采煤过程中的重要设备之一,其作用是防止顶板冒落,维持一定的作业空间,保证工人的安全以及各项作业正常进行[1-3],其性能和可靠性是决定综采成败的关键因素之一。液压支架在支撑过程中的升降运动是由支架中的平面连杆机构决定的,该平面连杆机构主要作用还包括保证支架的纵向和横向稳定、承受和传递外载以及保证支架的整体刚度,这使得对液压支架运动学的分析和各零部件的强度分析不可分割[4]。

目前,随着开采深度的增加、分层开采等对上覆岩层的扰动以及工作面采高和跨度的加大,种种原因导致工作面矿压增加,这些都对支护设备——液压支架的强度和刚度提出了更高的要求。顶梁的柱窝处出现开裂是国产支架的普遍问题,用户和各大煤机制造厂及专家们对此问题仍在尝试各种不同的方案。有限元方法为分析这类问题提供了强有力的手段,如 2009年,煤科院的赵忠辉[5]对液压支架立柱与柱窝进行有限元接触分析,根据计算模拟值分析其合理性,为液压支架的设计提供参考;2010年,北煤机的王建鲁[6]等应用 Hertez理论计算柱窝在工作阻力下的应力,对所用的支架进行了校核。而在整架方面,郑兰芳[7]对液压支架虚拟压架试验进行了有限元仿真,分析比较后的结果表明虚拟实验结果更为安全。然而,针对液压支架在不同工作状态下的分析文献报道甚少,对关键部件在各工况下的具体受力也很少涉及。

本文考虑支架在不同支撑高度下刚度不同,基于虚拟样机技术,分析在额定工作阻力下各柱窝受力变化情况,然后对支架的关键部件进行了分析,文章主要内容包括:液压支架三维建模,液压支架静力学分析、整架有限元分析。

1 液压支架三维建模

QY200型液压支架模型是在 SOLIDWORKS软件平台下完成的,主要包括各部件的建模和整架装配[8],主要部件包括:顶梁、掩护梁、前后连杆、底座和立柱,最后实现了液压支架的可视化。建模过程中,对部件内小尺寸次要配件进行了简化处理,并以后缀名为 xt的格式保存,以便后续静力学仿真和有限元分析。建立的支架模型如图 1所示,支架的高度变化范围为 1400~3100mm。

图1 QY200/14/31型液压支架三维模型

2 液压支架静力学分析

在 ADAMS建立机械系统仿真模型时,系统构件之间由运动副联接,这些运动副可以用系统广义坐标代数方程表示。ADAMS软件用刚体 i的质心笛卡尔坐标和反映刚体方位的欧拉角作为广义坐标 , 即:qi=[x,y,z,ψ,θ,φ]Ti,q =[q1,q2,...,qn]T,然后采用拉格朗日乘子法建立系统运动方程,最后采用 Gear预估 -校正算法或坐标缩减的微分方程求解算法对动力学方程进行求解。分析工作主要包括建立运动学仿真模型和静力学模拟仿真与结果输出。

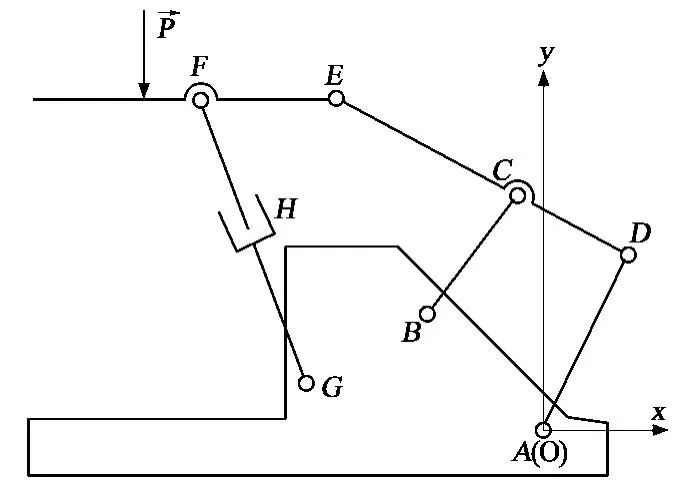

2.1 仿真模型

ADAMS软件平台下运动学仿真模型的建立主要包括:三维模型导入,定义构件运动副,设定约束和载荷。由于液压支架几何形体对称性,运动机构为平面连杆机构 (图 2)。主要包括顶梁 EF段、掩护梁 ECD段、前连杆 BC段、后连杆 AD段、底座ABG段、立柱 FH和 HG段。运动副主要包括转动副和移动副,运动过程中的约束包括顶梁 EF和水平轴OX平行,载荷为顶梁上的额定载荷P→。对顶梁 EF段引入约束,使该平面机构的自由度为 1,只需对立柱上的移动副添加驱动即可。

图2 液压支架四连杆机构

2.2 仿真结果

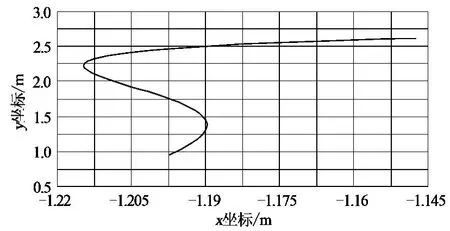

由装配模型可知,QY200/14/31型液压支架高度从 1400mm变化到 3100mm过程中,立柱的长度从 1284mm变化到 2887mm,因此,对移动副添加驱动速度为 0.2m/s,仿真时间历程取为 8s,得到顶梁的运动轨迹 (如图 3),可以看出随着液压支架的上升,顶梁运动轨迹为双纽线,沿 x方向的摆动量约 67mm,符合液压支架四连杆设计的要求。

图3 顶梁上铰接点 F位移轨迹

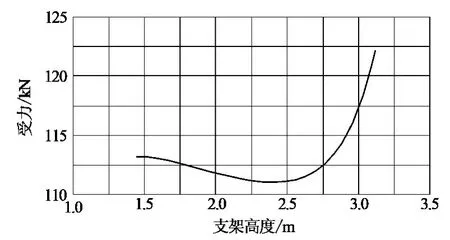

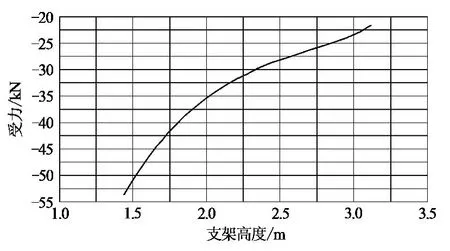

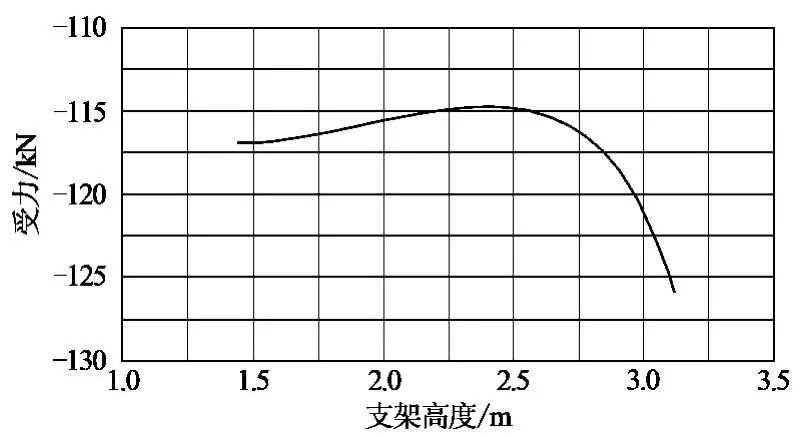

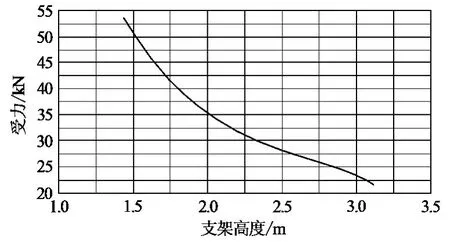

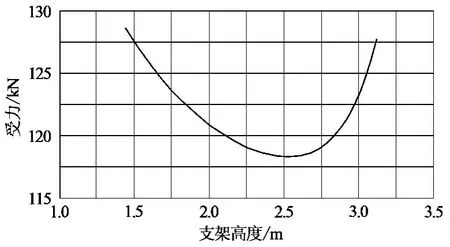

同时,对液压支架进行静力学仿真,柱窝处(F,G点处的运动副)的受力变化曲线 (如图 4~图 9)。从图中可以看出 F处的柱窝和 G处的柱窝在 x方向上的受力大小是单调变化的,均是单调降低的。而 y方向受力和全部作用力的大小均不是单调变化的,初始位置均较大,随着液压支架高度的增加先逐渐减小,然后增大直至最大值,其中在高度为 2500mm处,两柱窝上的作用力达到最小值。

3 整架有限元分析

3.1 有限元模型

根据静力学分析的结果,可以看出液压支架在额定载荷作用下,柱窝处的作用力随着支架的高度逐渐变化,根据柱窝在支架最低高度 (1400mm)处有较大值、中间高度 (2500mm)处有最小值和最大高度 (3100mm)处有最大值的特点,选取这3个极限位置,在 ANSYS软件平台下进行有限元分析,建模过程主要包括:材料属性选择、网格划分和边界条件确定。

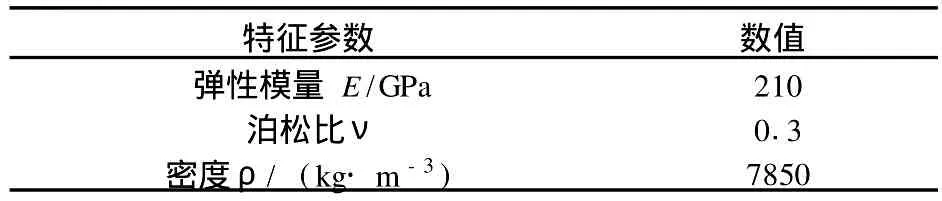

支架大部分采用高强度 Q680钢板[9],材料特性见表 1;网格划分采用自适应划分,网格类型选SOLID187,网格密度为 5mm,得到节点数 205672个,单元数 102101个;对于边界条件,液压支架各部件均为焊接结构,部件与部件之间接触类型包括不分离和完全粘接 2种,其中立柱之间的接触定义为完全粘接,而含转动副处的接触类型定义为不分离接触[10],在顶梁表面添加沿竖直方向且大小为 200kN的压力,在底座上添加固定约束。

图4 铰接点 F处柱窝沿 y方向受力

图5 铰接点 F处柱窝沿 x方向受力

图6 铰接点 F处柱窝受力大小

图7 铰接点 G处柱窝沿 y方向受力

图8 铰接点 G处柱窝沿 x方向受力

图9 铰接点 G处柱窝受力大小

表1 液压支架材料属性

3.2 分析结果

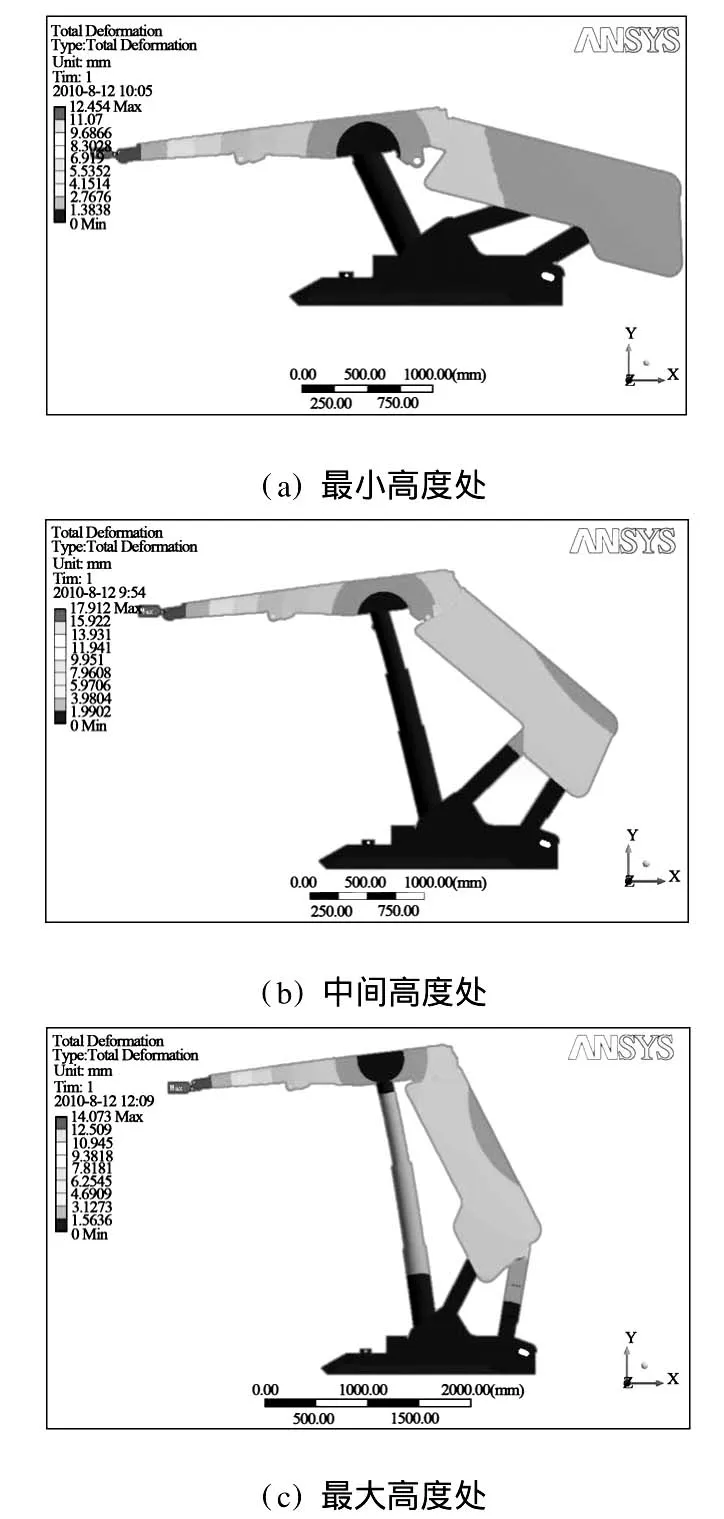

对 3个位置的支架整体进行有限元计算求解,从整架的位移云图 (如图 10)和支架的关键部件(主要为顶梁、底座和立柱)的应力云图 (略)可以看出整架的最大位移均出现在顶梁上,且远离掩护梁;而包括顶梁、底座和立柱的关键部件应力分布几乎对称,这跟液压支架的机构对称性是一致的;对于顶梁,3种高度下最大有效应力值均集中在柱窝处;对于底座,最小和中间高度下最大应力值集中在柱窝附近的侧板上,而最大高度时集中在柱窝处;对于立柱,各种高度下立柱的最大有效应力均出现在与顶梁柱窝接触的一端。

提取各分布云图中最大位移或最大有效应力值作为比较对象,各对应数据见表 2。可以看出在 3种高度下,中间高度位移量 (17.91mm)最大,说明此处支架沿竖直方向的刚度小于其他 2个高度位置,同时 3个关键部件中顶梁的最大应力值(450.01MPa)最大,其他 2个部件的最大有效应力值居中,表明该高度处支架具有很好的协调性,充分发挥了各部件的作用。而在最小高度上承载时,关键部件上的应力值均较大,此时支架的竖直刚度也最大 (位移仅 12.45mm),支架位于最大高度时,刚度比最小高度有所下降,然而 3个关键部件上的应力值比其他 2个位置处的小,这对液压支架的承载能力是有利的。

图10 整架位移分布云图

表2 提取的有限元分析结果数据

4 结论

采用虚拟样机分析技术,在 SOLIDWORKS软件平台下建立液压支架的三维模型,同时有助于后续有限元分析。根据液压支架的运动特性,在ADAMS软件平台下建立了液压支架的运动学模型,同时添加负载后对支架的静力学进行仿真分析,得到上下 2个柱窝处作用力大小的变化曲线。针对柱窝上作用力变化规律,选取最小、中间、最大高度3个位置,对液压支架整体进行有限元分析,分析不同位置处液压支架的应力分布特性。本文所利用的虚拟样机技术和有限元分析相结合的方法对液压支架模型的设计和工程应用具有一定的指导意义,对矿用其他设备的分析也不失为一种有效的方法。

[1]王国法 .液压支架技术 [M].北京:煤炭工业出版社,1999.

[2]王立新,李 震,王锁吉 .基于 ADAMS的液压支架运动学分析 [J].煤矿机械,2008,29(12):82-84.

[3]高有进 .6.2米液压支架关键技术研究与优化设计 [D].武汉:华中科技大学,2008.

[4]马端志,何小特,牛艳奇 .四连杆机构运动轨迹对液压支架整体性能的影响 [J].煤矿开采,2009,14(5):62-64.

[5]赵忠辉 .基于有限元的液压支架立柱与柱窝接触分析 [J].煤矿机械,2009,30(2):83-84.

[6]王建鲁,王 建 .高工作阻力液压支架柱窝的计算和分析[J].煤矿机械,2010,31(6):9-10.

[7]郑兰芳 .液压支架虚拟压架试验研究 [J].煤矿开采,2010,15(4):90-94.

[8]王国法,徐亚军,孙守山 .液压支架三维建模及其运动仿真[J].煤炭科学技术,2003,31(1):42-45.

[9]唐 玫 .液压支架顶梁柱窝有限元分析 [J].上海电机学院学报,2007,10(1):20-24.

[10]郑晓雯,王耀辉,王 丹 .液压支架结构件应力分布的 2种有限元分析方法 [J].煤矿开采,2009,14(4):23-24.

Fin ite Element Analysis of Key Components of QY200/14/31 Powered Support

YU Di1,CHEN Xin-zhong2,HUANG Yong-zhi3

(Shendong Coal Group,Shenhua Energy Group,Erdos 017000,China;

2.Electromechanical&Information Engineering School,China University ofMining&Technology(Beijing),Beijing 100083,China;

3.Beijing Kuangda Energy Safety Science&Technology Co.,Ltd,Beijing 100083,China)

On the basis of setting up 3-d model ofQY200/14/31 powered support,applying combined method of virtual prototype machine technology and finite element analysis,stress characteristic of key components of powered support under rated load was analyzed. Importing 3-d model into dynamics analysis software,variation rule of action force at hinge joint of key components was obtained.3 models at limit places were analyzed by finite element method and displacement/stress distribution characteristic was compared.Results showed as follows.Action force at prop nest and whole-support rigidity decreased firstly and increased latterly during the procedure that powered support lifted from minimum height to maximum height.Stress of key components was largest at the minimum height and was s mallest at the maximum height.It showed that supporting heightwas nearer to max imum value,its bearing abilitywas stronger.

powered support;finite element;prop nest;dynamics;stress

TD355.41

A

1006-6225(2011)03-0107-04

2010-12-20

宇 迪 (1984-),男,黑龙江黑河人,助理工程师,神华神东煤炭集团万利一矿运转队书记。

[责任编辑:王兴库 ]

特殊采煤与矿区环境治理