软岩井筒联合支护体系适应性的数值分析

2011-03-12陶连金许汇海张兴文孙玉辉

陶连金,许汇海,张兴文,孙玉辉

(1.北京工业大学地下工程与岩土研究所,北京 100124;

2.内蒙古鄂尔多斯市昊华精煤有限责任公司高家梁煤矿,内蒙古鄂尔多斯 017000)

软岩井筒联合支护体系适应性的数值分析

陶连金1,许汇海2,张兴文2,孙玉辉1

(1.北京工业大学地下工程与岩土研究所,北京 100124;

2.内蒙古鄂尔多斯市昊华精煤有限责任公司高家梁煤矿,内蒙古鄂尔多斯 017000)

用 FLAC3D对高家梁软岩井筒进行了开挖支护施工过程的数值模拟,分析了井筒开挖、支护过程中围岩应力分布、井筒围岩变形、围岩塑性区范围,并基于此给出二次支护的时机。通过与现场监测的对比,证明了井筒支护方案的有效性。

软岩井筒;支护;数值模拟

目前,软岩井筒的支护大多采用联合支护形式。联合支护形式的选择既要做到技术上合理,又要满足经济上可行这一要求。因此,对具体的软岩巷道尤其是复杂条件下软岩巷道,如何选择合理的支护对策无疑具有很大的研究价值和现实意义。

高家梁煤矿设计生产能力 6Mt/a,属于大型煤矿,从井筒地质柱状图和实际揭露的岩性看,该矿井属于典型的地质软岩矿区,在建井筒已揭露灰绿色砂岩岩体,根据工程类比法施工方法采用全断面光面爆破施工,支护方法采用联合支护形式:初期支护形式为锚喷网支护,二次支护为复喷混凝土支护。在该开挖支护条件下井筒爆破掘进出的矸石呈“豆腐渣”状,井筒极易发生冒落塌方。

该类岩体在井田内赋存稳定,其控制问题将长期存在。为此,研究和探索该类岩体的开挖支护形式以便形成有效控制技术,是该矿急需解决的生产技术关键问题。本文在地质勘察、明确场地地质条件的基础上,经综合分析选择了有效的开挖支护方式,并应用岩土工程领域大型数值分析软件FLAC3D进行了该开挖支护过程的数值模拟,分析验证了本井筒支护方法的有效性。

1 工程背景

1.1 工程地质

该岩石为直罗组 (J2z)特殊软岩—灰绿色砂岩。经研究该岩具有以下主要特征:

(1)本层岩石为巨厚层状,节理、裂隙均不发育。

(2)该砂岩石粒度自上而下变粗,上部为细砂岩下部为粗砂岩。颗粒主要成分为黏土质颗粒、石英、云母和少量岩屑。

(3)该砂岩坚固性系数 f≤1;脱水后,有一定强度,f≤3。胶结极为松散,遇空气风化、遇水迅速软化,而后泥化。

(4)该层为孔隙含水层,水量不大,但岩壁上有水渗出。

(5)该软岩为典型的非膨胀性软岩。

1.2 开挖与支护

在分析原开挖支护失效原因的基础上,经综合分析确定如下开挖支护方式:

(1)开挖 采用 EBZ(JA)-150型综掘机掘进,实现截割、装载、转载、运输连续化。井筒掘进参数:宽度 5620mm、高度 5010mm。掘进机掘进主要施工工序为截割→装矸→转装→运矸。

(2)超前支护 采用 φ45mm,长 2500mm,间距 300mm的管棚进行超前支护,管棚重叠长1000mm左右。

(3)初期支护 采用钢支架 +网片 +喷混支护形式。具体为:围岩开挖后及时喷混凝土封闭围岩;架设 25U型半圆拱形棚支护钢,支架为间距800~1000mm,并使用 4根 12号槽拉杆进行支架间硬连接;挂网片:网格 50mm×50mm、网片1000mm×3000mm,钢筋网直径 φ6.5mm(Ⅰ级圆钢),并在钢棚内挂 12号圆钢制作的钢带固定网片;全断面及时喷 100mm厚 C20混凝土。

(4)二次支护 复喷厚 160mm的 C20混凝土,并清除底板泥化的砂岩 (厚度为 300mm),换为片石砂浆基层,其上现浇 300mm厚 C30混凝土面层。

(5)特殊支护 根据该软岩固有特性,弱胶结,遇空气风化、遇水迅速软化,而后泥化等,造成爆破后该岩层迅速软化、泥化,矸石呈 “豆腐渣”状。故在施工中必须加强防水和防风化工作,加强围岩渗水及施工用水管理,集中水源及时抽排和围岩开挖后及时喷混凝土封闭等;在 U钢支架棚腿下端焊接一块 300mm×300mm×10mm钢板,并施做 600mm×400mm的混凝土基础墩。

2 计算模型

2.1 模型简化

(1)岩层材料采用理想弹塑性模型,Mohr-Coulomb屈服准则,大应变变形模式,结构材料均采用线弹性本构模型。

(2)不考虑岩体的构造应力场,只考虑自重应力场。

(3)不考虑地下水渗流在井筒开挖过程中的影响。

(4)U型钢架各节点均为刚性节点,不考虑支架的节间搭接部分 (500mm)。

(5)井筒开挖采用超前支护等加固措施的模拟采用等效计算的方法〔7〕,在模拟计算时,依据经验〔8〕将围岩参数中的 c值提高一定比例来模拟计算中的管棚效果 (采取在井筒断面开挖时所在岩体范围内的 c值提高 20%);在计算模拟中网片和钢带的支护效果统一等效在U型钢支架中。

2.2 几何模型

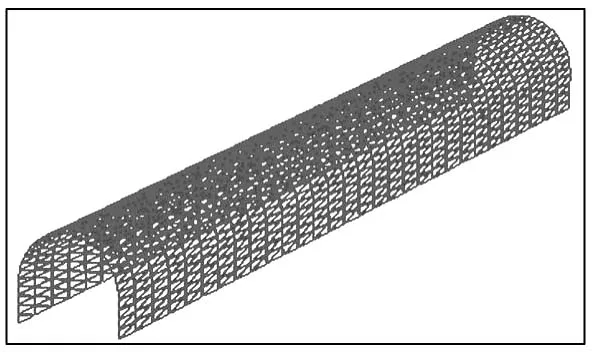

本文根据钻孔揭露的地层资料,应用 FLAC3D软件进行计算模型网格划分,共 94248个单元。

岩体材料和钢支架下方的混凝土基础墩采用实体单元,U型钢支架采用梁单元,混凝土喷层采用壳体单元模拟。如图 1和图 2所示。

图1 U型钢支架的模拟

图2 混凝土衬砌的模拟

2.3 边界条件

模型边界条件为:侧面和底面为位移边界;侧面限制水平移动,底部限制水平和垂直位移,上边界为自由面。

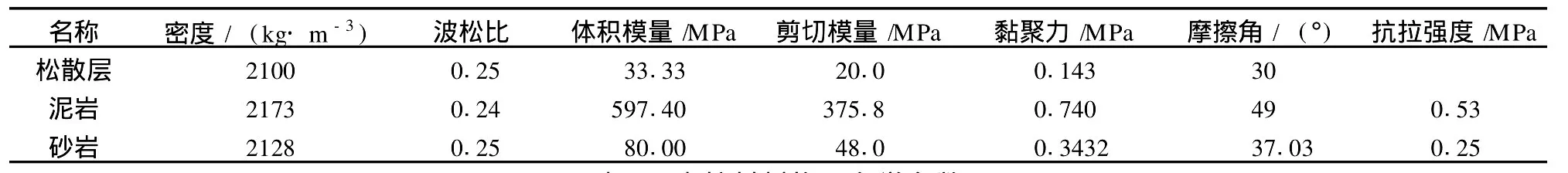

2.4 岩石的物理力学性质

根据试验结果确定各岩层的物理力学参数如表1,支护结构的物理力学参数见表 2。

表1 各岩层物理力学参数

表2 支护材料物理力学参数

3 模拟结果及分析

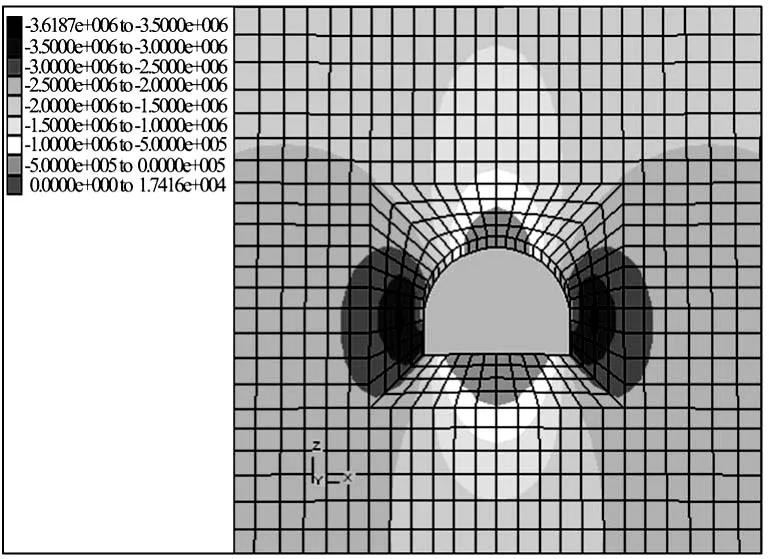

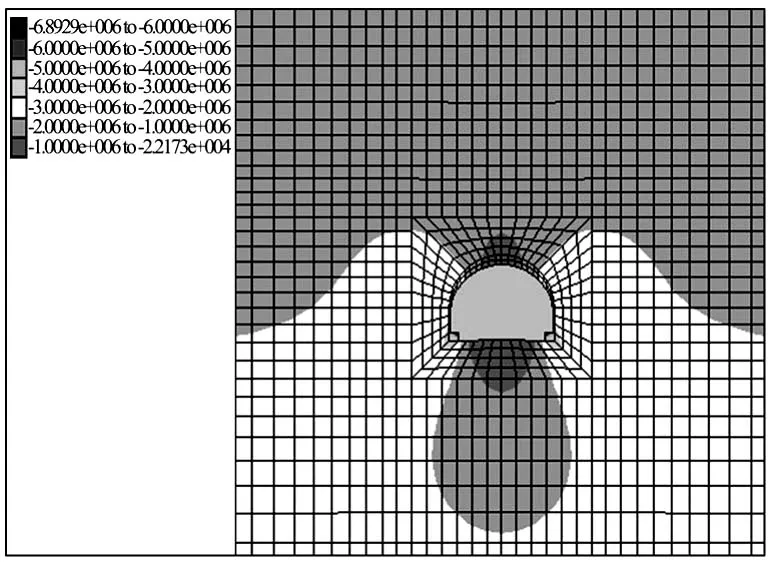

3.1 围岩应力分析

从图 3可以看出在墙脚和直墙处产生较大的应力集中,墙脚应力最大,其值为 3.518MPa。顶板和底板发生应力松弛,底板上表面局部产生拉应力区。岩石的抗拉强度很低,因此,在井筒顶板及底板容易因受拉破坏而开裂。顶板受拉开裂又加剧拉应力集中,造成实际情况中的顶板冒落,底板开裂造成围岩渗水与施工用水的入侵,造成底板泥化,失去承载力。从图 4中可以看出:在施加支护后底板没有拉应力出现,围岩应力集中在顶、底板,明显降低,两帮没有出现应力集中现象,其应力集中主要出现在基础墩上,但由于基础墩强度比较高,不易破坏。说明支护效果较好,顶部和两帮的力通过支护传到墙脚处,由基础墩承担。

图3 无支护 Szz应力云图

图4 支护 Szz应力云图

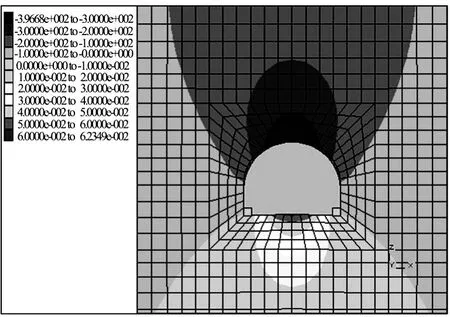

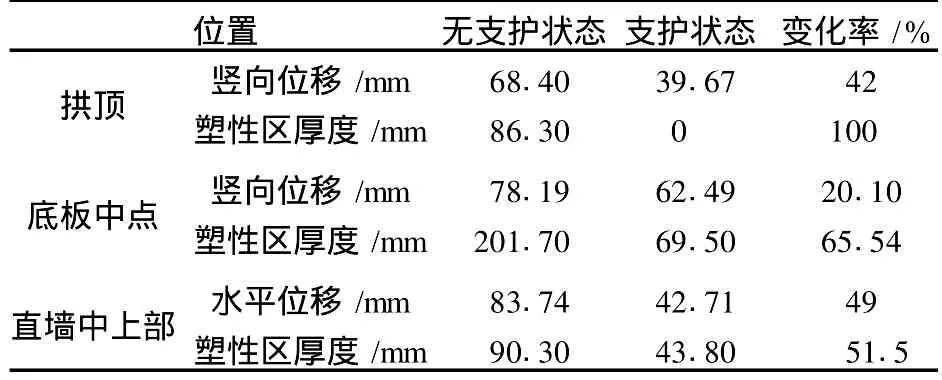

3.2 围岩位移和塑性区范围分析

从图 5和图 6看出:井筒在无支护的条件下,顶板下沉达到 68.4mm,底鼓达到 78.2mm。如不加以控制,围岩很容易破坏。支护后的围岩变形和塑性区范围明显减少,具体见表 3。

在支护的条件下,井筒底板位移减少了20.1%、顶板位移减少了 42%、两帮位移减少了49%,顶板和侧墙变形位移均在设计预留位移范围(50mm)之内,同时围岩塑性区厚度顶板缩小了100%,直墙处缩小了 51.1%,底板中部缩小了65.54%,特别是掘进头附近围岩没有出现塑性区。详见图 7、图 8。

图5 无支护竖直方向位移云图

图6 支护情况竖直方向位移云图

表3 观测面围岩的位移与塑性区大小

图7 无支护塑性区范围

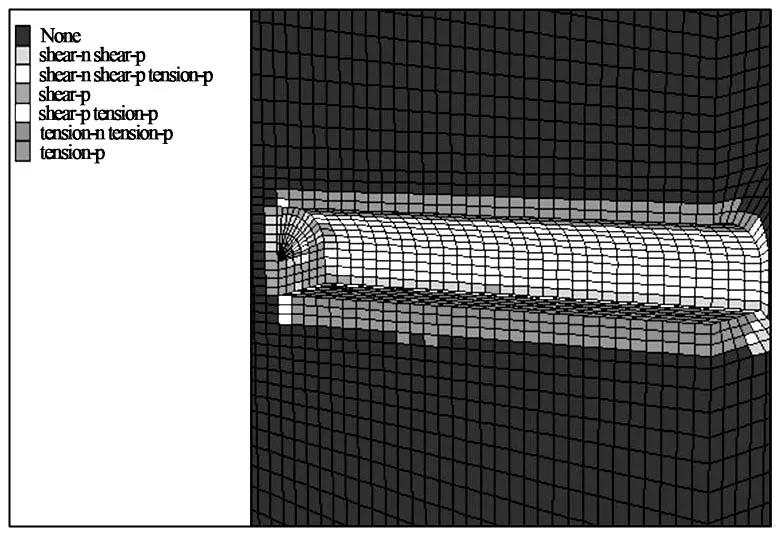

3.3 二次支护时机分析

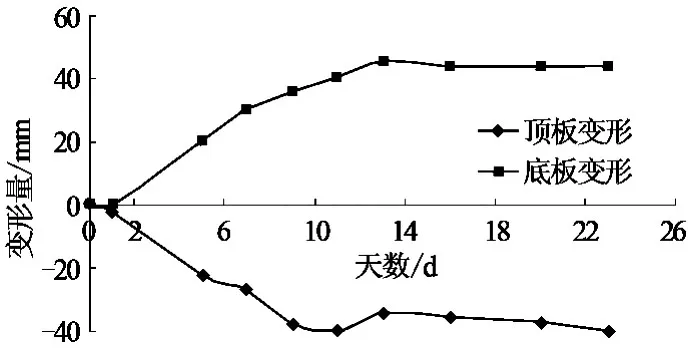

二次支护的时机决定了其受载及长期稳定,通过计算沿井筒掘进方向顶底板位移的变化,确定合理的支护时机。从图 9和图 10对比中可得模型中顶、底板监测点变形位移趋势与实际监测点趋势一致,说明数值模型的正确性。模型中顶、底板变形位移之所以大于实际监测点顶、底板位移变形是因为实际监测时测点布设滞后造成的。

图8 支护情况塑性区范围

图9 实际监测点顶、底板变形位移

从图 10可以得到:井筒掘进头推进对底板变形的影响范围是掘进头前方 3m,后方 9m。在距离掘进头 9m后,围岩底板变形趋于稳定;顶板变形的影响范围是:掘进头前方 5m,后方 12m。在距离掘进头 12m后,围岩顶板变形趋于稳定。从而可大致确定进行二次支护的初步时机。在具体施工中还要结合围岩变形监测数据进行反馈调整。

3.4 支护结构安全系数评价

混凝土喷层支护结构的内力分布如图 11和图12所示,对混凝土喷层和钢支架弯矩进行数据统计与分析得出表 4。

图10 模型监测点顶、底板变形位移

图11 混凝土喷层My方向弯矩

图12 混凝土喷层Mx方向弯矩

表4 支护结构最大弯矩和轴力

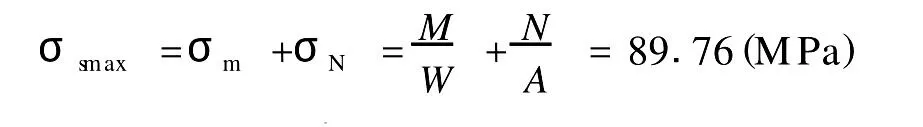

由于钢支架下部在基础墩处截面突变,弯矩和轴力最大值被基础墩承担,因此,钢支架的受力验算应按照极值进行计算。

式中,W为截面抵抗矩,根据钢支架尺寸取值为81.68×10-6m3;A为截面面积,取值为 31.54×10-4m2;M为弯矩极值,kN·m;N为轴力最大值,kN。

钢支架的截面安全系数:

式中,fy为钢支架屈服强度。

混凝土喷层:

式中,N为截面抵抗矩,取 0.06m3;A为截面面积,取 0.6m2。

混凝土喷层的截面安全系数:

式中,fy为混凝土屈服强度。

综上所述,U型钢支架与混凝土喷层的联合支护结构体系满足控制围岩变形的刚度和强度要求,支护体系有效。

4 结论

采用三维数值模拟方法对高家梁软岩井筒联合支护体系适应性进行分析。得出主要结论如下:

(1)井筒开挖后,其墙脚和直墙处产生较大的应力集中,顶板和底板发生应力松弛,底板上表面部分产生拉应力区;其顶、底板产生较大的变形。如不加支护围岩很容易遭到破坏。

(2)施加支护后,底板没有拉应力出现,在顶、底板的围岩应力集中明显减少,两帮没有出现应力集中现象,其应力集中主要出现在基础墩上;顶、底板位移变形和围岩塑性区得到有效控制。支护效果良好。

(3)从支护结构内力算出 U型钢支架安全系数为 3.73;混凝土喷层安全系数为 4.35。支护体系有效,安全储备充足。

(4)对二次支护时机进行预测,认定掘进头过后 12m围岩变形基本稳定。

[1]何满潮,景海河,孙晓明 .软岩工程力学 [M].北京:科学出版社,2002.

[2]黄醒春,陶连金,曹文贵 .岩石力学 [M].北京:高等教育出版社,2005.

[3]陶连金,等 .宝山煤矿巷道围岩松动圈测试 [J].建井技术,1994(S1).

[4]吴洪涛 .复杂地质条件下隧道施工方法及其力学分析 [J].隧道建设,2000(1).

[5]刘 波,韩彦辉 .FLAC原理、实例与应用指南 [M].北京:人民交通出版社,2005.

[6]彭立敏,刘小兵 .交通隧道工程 [M].长沙:中南大学出版社,2003.

[7]朱维申,等 .锚杆加固围岩的效应及其在船闸高边坡中的应用 [A].国际岩土锚固与灌浆新进展 [C].北京:中国建筑工业出版社,1996.

[8]侯朝炯,等 .巷道锚杆支护围岩强度强化机制研究 [J].岩石力学与工程学报,2000,19(3).

Numerical Simulation of Combined Supporting System for Shaft in Soft-rock

TAO Lian-jin1,XU Hui-hai2,ZHANG Xing-wen2,SUN Yu-hui1

(1.Underground Engineering&Geotechnical Research Institute,Beijing IndustryUniversity,Beijing 100124,China;

2.Gaojiangliang Colliery,Haohua Cleaned Coal Co.,Ltd,Erdos City,InnerMongolia,Erdos 017000,China)

Applying FLAC3D to s imulating excavating and supporting procedure of shaft in soft rock in Gaojialiang Colliery,stress distribution,deformation and plastic zone range of surrounding rock during shaft excavating and supportingwas analyzed.Based on simulation result,secondary supporting time was presented.Compared with on-the-spot observation data,shaft supporting projection was proved to be effective.

shaft in soft rock;supporting;numerical simulation

TD352

A

1006-6225(2011)03-0084-05

2011-04-02

国家自然科学基金资助项目 (40972189);北京市自然科学基金重点项目 (KZ200910005009)

陶连金 (1964-),男,黑龙江鸡西人,教授,博士生导师,主要从事岩土与地下工程方面的研究工作。

[责任编辑:王兴库]