锚固剂环形厚度对树脂锚杆锚固性能影响的研究

2011-03-08姜鹏飞

胡 滨,林 健,姜鹏飞

(1.煤炭科学研究总院开采设计研究分院,北京 100013;2.天地科技股份有限公司开采设计事业部,北京 100013)

锚固剂环形厚度对树脂锚杆锚固性能影响的研究

胡 滨1,2,林 健1,2,姜鹏飞1,2

(1.煤炭科学研究总院开采设计研究分院,北京 100013;2.天地科技股份有限公司开采设计事业部,北京 100013)

在介绍国内外煤矿支护中钻孔与锚杆之间合理孔径差的基础上,运用数值模拟方法分析了树脂锚固剂在不同环厚,以及锚杆偏心导致左右两侧厚度不均情况下的受力变形特征,验证了三径匹配的合理性。指出当锚杆偏心导致锚固剂受力不均时,极易造成支护系统失稳。模拟结果认为,只有合理控制钻孔与锚杆之间的直径差,同时保证锚杆在钻孔居中,才能获得较好的支护效果。

树脂锚固剂;环形厚度;孔径差;偏心;锚固性能

巷道支护是煤炭开采中的一项关键技术,安全、合理、有效的巷道支护是保证矿井高产高效的必要条件[1-2]。近年来,煤巷锚杆支护技术发展极为迅速,尤其是树脂锚杆支护技术,更因其锚固力大、可靠度高、适应性强、成本低等诸多优点,逐步取代了其他类型的锚杆,成为了锚杆支护的主导型式。树脂锚固剂作为支护材料,在支护系统中起着十分重要的作用,其将钻孔孔壁岩石与杆体粘结在一起,使锚杆发挥支护作用。如何使钻孔直径与锚杆直径实现合理匹配一直是国内外采矿界研究的热点[1,3-8],本文就目前国内外研究状况展开综述性分析,并采用数值模拟方法进行分析研究。

1 国内外研究概况

钻孔直径应与杆体直径相适应,以保证安装搅拌均匀,并节约树脂锚固剂,达到最优锚固与经济效果,国内外许多学者对此展开了研究。

树脂锚固剂最早于1958年由西德埃森采矿研究中心研制,主要采用小直径钻孔全锚树脂锚杆。西德学者认为钻孔与杆体最优直径差5~11mm[9]。

美国于1974年制定了树脂锚杆支护顶板控制方案,目前主要采用小直径钻孔全长锚固树脂锚杆[9]。S.S.Peng等人认为树脂锚固剂环形厚度为3mm时,树脂锚杆锚固力最大,随着锚固剂环向厚度的增加,锚杆锚固力反而显著下降[3]。

法国于1967年在采煤工作面巷道试验树脂锚杆支护技术取得成功后,树脂锚固技术不断发展,在煤矿、金属矿山中得到了广泛的应用。法国学者认为钻孔与杆体最优的直径差为4~10mm[9]。

英国于1965年开始引进与研制树脂锚杆,目前主要采用小直径钻孔全锚树脂钢锚杆,英国学者认为钻孔与杆体最优直径差为8~12mm[9]。

澳大利亚于1978年开始大规模推广树脂锚杆支护技术。PC Hagan等人在实验室进行了锚固剂环形厚度分别为2mm,3mm,4mm,5mm情况下的锚杆拉拔试验,试验结果表明钻孔与杆体最优直径差为6~8mm[4,8]。

我国树脂锚固技术起步较晚,最早于1976年开始在淮南、徐州等矿区进行工业性试验,先后经历了端锚树脂锚固阶段、小钻孔全锚树脂锚固阶段、树脂锚注结合阶段[9]。对于三径匹配的问题,我国许多学者也进行了研究,认为对于螺纹钢锚杆而言,钻孔直径和杆体直径之差应控制在4~10mm之间才能保证锚固效果[2]。

2 数值模拟研究

由现场实践可知,锚固剂环形厚度不同主要有2种情况:一是同一直径锚杆、不同直径钻孔中锚固剂环形厚度不同;二是锚杆偏心造成两侧锚固剂厚度不同。因此,本文对单根锚杆支护小范围内的锚固系统进行了等效处理,将锚杆、树脂锚固剂和钻孔围岩按实际尺寸进行建模划分网格,将锚杆看作各向同性弹性体本构模型,并赋予相应材料参数,将锚固剂、钻孔围岩看作Mohr-Coulomb本构模型并赋予相应材料参数,在考虑接触面的情况下,分2种情况进行数值模拟研究[7-8,10-12]。

2.1 同一直径锚杆、不同直径钻孔模拟

采用FLAC3D软件建立三维数值计算模型,模型尺寸0.6m×0.6m×0.55m,选取锚杆直径为22mm,钻孔直径分别为 26mm,28mm,30mm,32mm,34mm,即锚固剂环形厚度分别为2mm,3mm,4mm,5mm,6mm。模型计算参数见表1,不同拉拔载荷下锚固剂中剪应力分布见图1~图4。

表1 模型计算参数

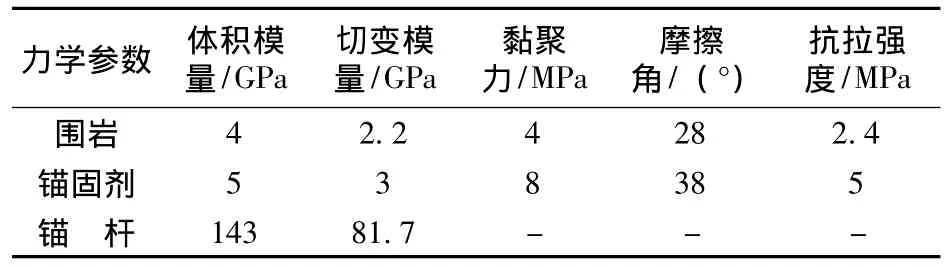

图1 锚固系统在20kN拉拔载荷下锚固剂中剪应力分布

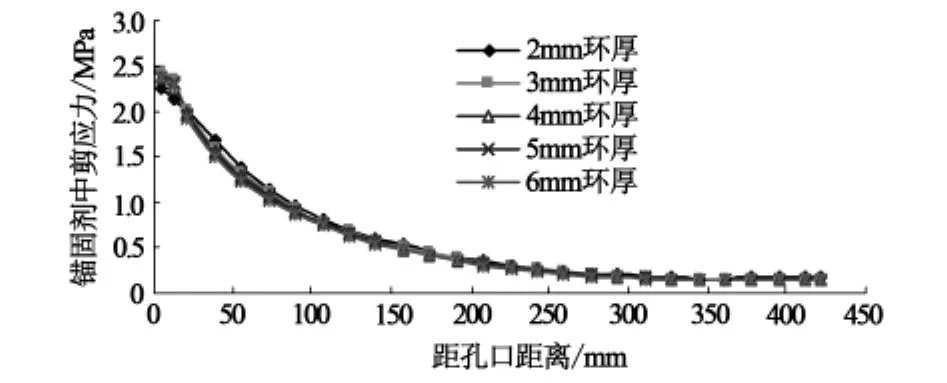

由剪应力分布曲线可知:在不同锚固剂环形厚度下,给锚杆施加相同载荷时锚固剂受力与变形程度不同,但是规律基本相同,即在整个锚固段上,锚固剂中剪应力分布很不均匀。当拉拔载荷较小(20kN以下)时,锚固剂处于弹性变形阶段,锚固剂中剪应力分布近似于负指数函数形式,剪应力最大值分布在孔口区域,随着与孔口端距离的增大而逐渐减小;随着拉拔载荷增大 (小于80kN),锚固剂中剪应力峰值逐渐增大,在整个锚固段上剪应力类似于高斯曲线函数形式分布,锚固剂中出现了塑性区,且锚固剂环厚越小,塑性区分布越广;当拉拔载荷为80kN时,环厚为2mm情况下锚固剂中开始出现塑性滑移区,峰值应力集中程度有所降低,与其余4种情况产生明显分化;当拉拔载荷增大至100kN以上时,锚固剂受力与变形趋势出现明显分化现象,锚固剂中的塑性区、塑性滑移区均逐步增大,环厚为2mm情况下塑性区最大,塑性滑移区最广,剪应力峰值最低,而环厚为6mm情况下的锚固剂呈现明显高斯曲线形式。

图2 锚固系统在60kN拉拔载荷下锚固剂中剪应力分布

图3 锚固系统在80kN拉拔载荷下锚固剂中剪应力分布

图4 锚固系统在100kN拉拔载荷下锚固剂中剪应力分布

综上所述,随着锚固剂环形厚度的增加,锚固剂力学反应敏感性逐渐下降,传力不充分;而锚固剂环厚较小时,在较高拉拔载荷作用下又极易产生塑性屈服与滑移变形,锚固系统稳定性降低,因此,锚杆与钻孔之间的孔径差以6~8mm,即锚固剂环形厚度为3~4mm时最优。

2.2 锚杆不同居中度模拟

采用 FLAC3D建立三维模型,锚杆直径为22mm,钻孔直径为34mm,模拟在锚杆端部施加80kN载荷,锚杆向右偏心1mm,3mm,5mm情况下锚固剂受力与变形情况,锚杆不同偏心距下左右两侧锚固剂中剪应力分布见图5、图6。

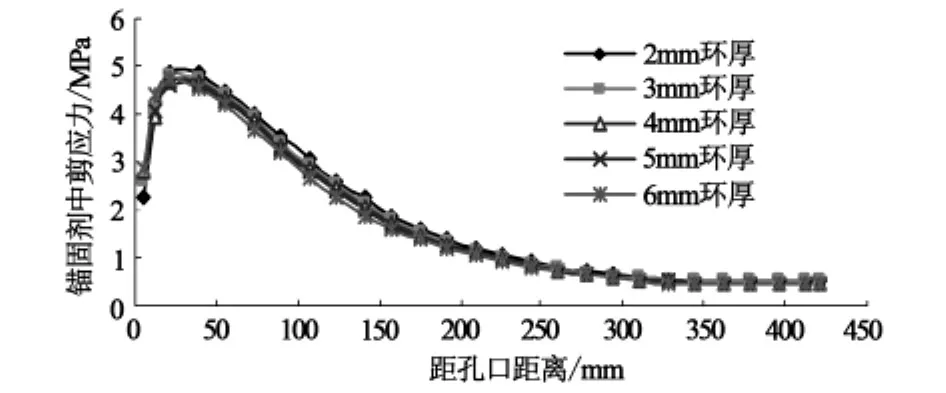

图5 锚杆不同偏心距下左侧锚固剂中剪应力分布

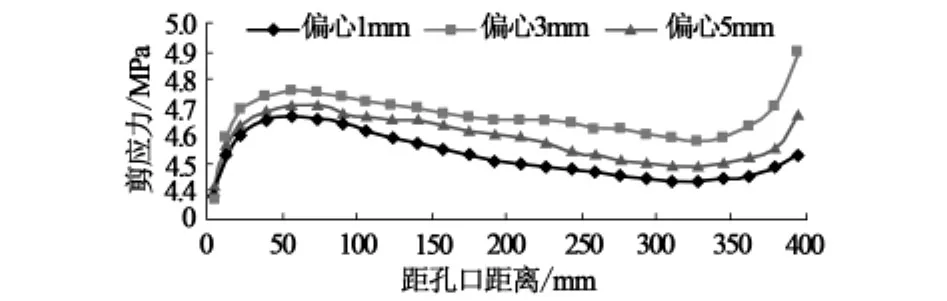

图6 锚杆不同偏心距下右侧锚固剂中剪应力分布

由剪应力分布曲线可以看出:锚杆偏心导致左右两侧锚固剂中剪应力分布形态出现明显差异,左侧锚固剂中剪应力分布近似为高斯曲线,剪应力主要分布在靠近孔口一小部分区域,随着与孔口距离的增大而逐渐减小;右侧锚固剂中剪应力在孔口附近区域先由小逐渐增大,然后随着远离孔口而小幅度减小,在靠近钻孔底部附近区域又出现迅速增大趋势;随着锚杆偏心距增大,左侧锚固剂厚度逐渐增大,整体应力值逐渐减小,而右侧锚固剂逐渐变薄,在同等拉拔载荷下极易产生塑性屈服,甚至出现塑性滑移现象,引起应力峰值向钻孔深部推移,结果造成两侧锚固剂中应力差值逐渐增大,锚固剂极易产生屈服。同时,随着锚杆偏心距的增大,围岩中应力差值也会逐渐增大,围岩极易产生破坏,甚至对锚杆产生附加弯矩的作用,在一定程度上也降低了支护系统的稳定性。

综上所述,当锚杆轴线与钻孔轴线重合时,也就是锚杆居于钻孔正中位置时,锚杆周围的树脂锚固剂和围岩受力呈均匀对称分布,不会出现某一侧应力集中的现象,锚杆也不受附加弯矩作用,锚杆支护系统比较稳定;随着锚杆偏心距增大,锚杆周围树脂锚固剂和钻孔围岩受力不均,甚至相差较大,容易导致应力集中,并对锚杆产生附加弯矩作用,锚杆支护系统受力不均,稳定性差,说明锚杆在钻孔中不同居中度对锚杆锚固性能有很大影响。

3 结论

(1)锚固剂环形厚度对锚杆锚固性能有很大影响。随着环形厚度的增加,锚固剂对力学反应敏感性逐渐下降,传力不充分;而锚固剂环厚较小时,在较高拉拔载荷作用下又极易产生塑性屈服与滑移变形,锚固系统稳定性降低。

(2)锚杆在钻孔中不同居中度对树脂锚杆锚固性能有很大影响。当锚杆轴线与钻孔轴线相重合时,锚固剂受力呈均匀对称分布,锚杆支护系统比较稳定;随着锚杆偏心距增大,锚杆支护系统受力不均,稳定性变差。

(3)现场施工时,为了保证锚杆支护效果,应将钻孔直径与锚杆直径之差控制在4~10mm之间,尤以6~8mm为最佳,同时尽量保证锚杆在钻孔居中的位置。

[1]康红普,王金华,林 健.煤矿巷道锚杆支护应用实例分析[J].岩石力学与工程学报,2010,29(4):649-655.

[2]康红普,王金华,等.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007.

[3]陆士良,汤 雷,杨新安.锚杆锚固力与锚固技术[M].北京:煤炭工业出版社,2000.

[4]Hagan,PC.The Effect of Resin Annulus on Anchorage Performance of Fully Encapsulated Rockbolts[A].Technology Roadmap for Rock Mechanics-Proceedings 10th International Congress on Rock Mechanics[C].2003.

[5]Campbell,R.N.and Mould,R.J.Investigation into the Extent and Mechanisms of Gloving and Un-mixed Resin Fully Encapsulated Roof Bolts[A].Proceedings,22nd International Conference on Ground Control in Mining[C].2003.

[6]Campoli A.,Mills,P.Todd,P.and Dever,K.Resin Annulus Size Effects on Rebar Bolt Pull Strength and Resin Loss to Fractured Rock[A].Proceedings,18th International Conference on Ground Control in Mining[C].1999.

[7]Andre Zingano,Jair Koppe,Joao Felipe Costa and Syd Peng.In-Situ and Numerical Simulation about the Effect of Annulus Thickness on the Resin Mixture for Fully Grouted Resin Bolt[A].27th International Conference on Ground Control in Mining[C].2008.

[8]Hagan,PC.Variation in the Load Transfer of Fully Encapsulated Rockbolts[A].23rd International Conference on Ground Control in Mining[C].2004.

[9]郑重远,黄乃炯.树脂锚杆及锚固剂[M].北京:煤炭工业出版社,1992.

[10]江文武,徐国元,马长年.快速拉格朗日法在锚杆拉拔数值模拟试验方面的运用[J].中国铁道科学,2008,29(6).

[11]尤春安.锚固系统应力传递理论及应用研究[D].青岛:山东科技大学,2004.

[12]崔千里.树脂锚杆锚固性能及影响因素研究[D].北京:煤炭科学研究总院,2010.

Influence of Ring Thickness of Anchored Agent on Anchored Quality of Resin Anchored Bolt

HU Bin1,2,LIN Jian1,2,JIANG Peng-fei1,2

(1.Coal Mining and Designing Branch,China Coal Research Institute,Beijing 100013,China; 2.Mining and Designing Department,Tiandi Science&Technology Co.,Ltd,Beijing100013,China)

Based on the introduction of diameter difference between borehole and rockbolt in the combined supporting at home and abroad,the stress and deformation of resin capsule under the conditions of different annular thicknesses and uneven thicknesses on the left and right sides due to decentration of rockboltwas analyzed with numerical simulation,and the rationality of three diametersmatching was verified,and the supporting system might be unstable because of the uneven stress of resin capsule caused by decentration of rockbolt.Diameter difference between borehole and rockbolt should be controlled reasonably,and bolts should be placed in themiddle of boreholes,good supporting effect could be achieved.

resin capsule;annular thickness;diameter difference;decentration;anchorage performance

TD35

A

1006-6225(2011)04-0020-03

2011-04-14

国家科技支撑计划资助项目 (2008BAB36B07)

胡 滨 (1985-),男,山东泰安人,煤炭科学研究总院硕士研究生。

[责任编辑:王兴库]