基于Witness的某企业生产系统改进仿真研究

2011-03-07赵美云许和国

赵美云 许和国 瞿 夔

(三峡大学机械与材料学院,湖北宜昌 443002)

目前生产系统的改进和运行管理面临着许多问题,如系统的复杂性难以评估设计风险、系统运行过程中生产调度困难和系统适应性差等[1].制造系统的改进依赖于系统的合理建模与分析.然而,制造系统一般都属于复杂的离散事件系统,具有动态性和复杂性等特点.传统的建模与分析方法大多基于数学抽象,不能真实地反映实际系统的诸多特性[2],计算机仿真作为一种系统建模和实验分析方法,能把生产资源、产品工艺数据、库存等信息动态地结合起来,以系统活动过程的“复现”代替以往数学单纯的抽象描述,表达形式易于理解,能全面反映制造系统动态活动过程和特征,因此为制造系统的设计和运行管理提供了理想手段[3].

Witness仿真软件,是一个关于生产、运输、规划等的仿真软件.先用该软件建立起一个抽象的模型,然后在计算机上进行生产过程的模拟运行,就可以得到模型的生产产量、生产设备的利用率、物料配送及生产瓶颈问题的报告,仿真得到的数据为实际生产线的规划、运行提供了量化的依据,可以预先测算出生产线运行中可能发生的生产调度、生产管理等方面的问题.Witness软件的特点之一就是可以显示生产系统仿真的整个过程,让使用者可以清楚地了解到生产过程中发生的问题,及时地对模型的参数(对应的生产参数)进行调整,实现对物流系统的优化配置.

本文基于离散事件仿真软件Witness建立该公司生产系统的仿真模型,找到影响整个系统效率的关键环节,然后再对此环节进行仿真,得到影响关键环节的因素,针对这些因素提出改善方法,从而可以提高整个系统的生产效率,节约成本.

1 问题描述

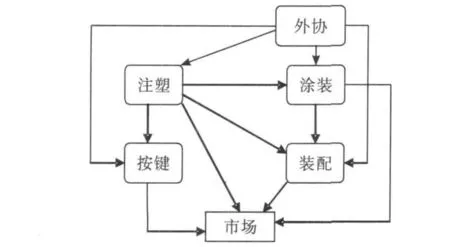

某机电有限公司是一家专门从事精密塑胶产品制造的公司,从事精密塑胶模具开发制造、精密注塑、无尘装、手机按键制作等业务,是集生产、销售于一体的股份制有限公司.该公司的生产系统主要分4个车间,分别是注塑车间、涂装车间、按键车间和装配车间,各车间的供需关系如图1所示.各车间生产的产品由于工艺不同,一部分用于下一工序,一部分直接出货.当车间的生产能力不能满足需求的时候,不得不采用外协加工的方式满足需求.如表1所示为2010年各车间1~4月的供需表.

图1 某企业各车间供需结构图

表1 四车间1~4月供需占比表

从表1中的供需占比表上可以看出注塑车间的产能并不能完全满足涂装、按键、装配的需求;涂装车间的产能也不能满足装配的需求.1~4月涂装车间需求缺口是80.65万件;装配车间的缺口是76万件;按键车间的缺口是154.32万件,这些缺口全部靠外协来补给.外协的增多直接增加了生产的成本,限制了公司的发展,直接影响到公司的交货期,对公司会造成许多负面的作用.

造成这一现象的原因到底是企业生产设备不足还是其他原因,现在还无法得出结论,所以这里建立生产系统的仿真模型,从中找出问题存在的关键原因.

2 仿真模型的建立及分析

2.1 整体生产系统仿真模型的建立和分析

(1)模型的建立

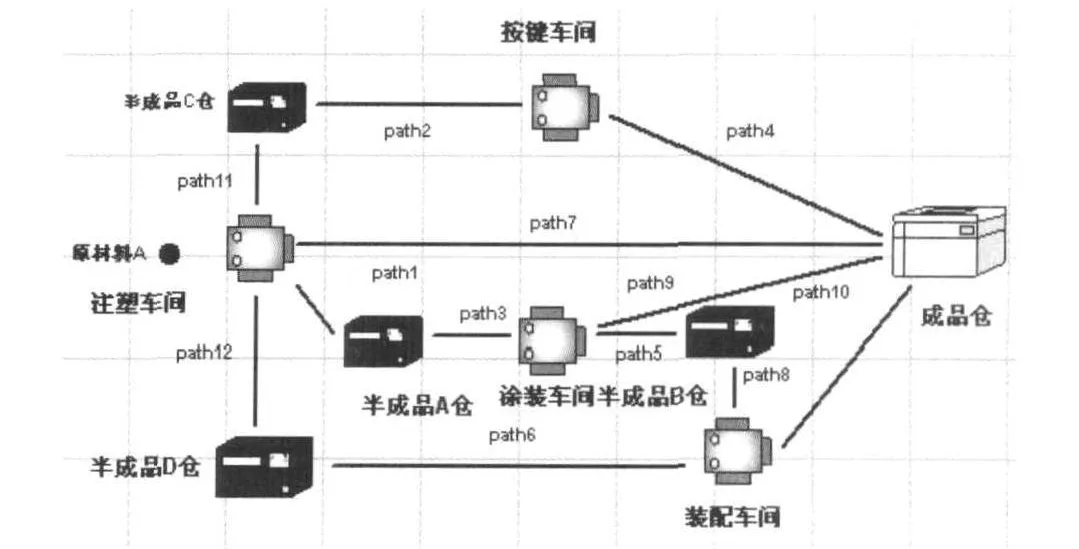

该公司的生产工艺流程是原料由注塑车间成型,然后大约13%的产品直接出货,21%的产品进入到按键车间,22%的产品进入到装配车间,44%的产品进入到涂装车间,然后涂装车间有49%的产品输入到装配车间进行加工,51%的产品直接出货,按键车间和装配车间均全部出货.注塑车间的加工周期是15min、涂装车间的加工周期设置180 min、装配车间的加工周期是200 min、按键车间的加工周期是150 min.原材料批量进入规则为服从均值为50的指数分布.各个实体元素的显示特征定义设置如图2所示.

图2 某企业生产系统仿真模型图

(2)模型运行和数据分析

模型仿真钟的时间单位为min,运行147840 min (60min×22h×28d×4个月)仿真时间,也就是仿真实际生产系统中1~4月的生产时间,得到的统计数据见表2.

表2 某企业生产系统运行状况统计表

根据表2中的数据可以看出涂装车间、装配车间、按键车间的空闲率都达到了60%,而注塑车间的利用率达到100%,处于非常忙碌的状态,整个生产系统的设备利用率十分不均衡,注塑车间是影响生产率的瓶颈工序.

2.2 瓶颈工序模型的建立及分析

从公司生产系统的仿真,可知注塑车间是整个系统的瓶颈,因此需要建立注塑车间的仿真模型,并对输出的数据进行分析,得出影响注塑车间产能的主要因素,并进行改善.

(1)模型的建立

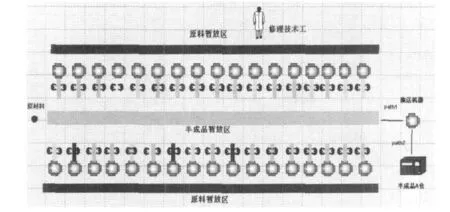

注塑车间就是将原材料成型,原料由原料仓进入到注塑车间的原料暂放区,进入规则是每分钟两批,每批的批量是20包,原材料进入的最大值是10000,然后通过注塑机注塑成型,输入到成品暂放区,再用搬运机器将产品搬运到半成品A仓,因为公司生产的产品大多是多品种小批量,每次更换产品型号就需要更换模具,那样注塑机就要停止工作等待,一般换模时间为240min.由于有些设备比较陈旧,故注塑机会产生一些故障,经数据统计可知,故障发生间隔时间服从均值为1 800 min的负指数分布,每次故障平均维修时间为均值240min的负指数分布.每台机器生产一个批量的时间为300min,该公司注塑车间共有注塑机34台,并且全部投入使用.注塑车间各个实体元素的显示特征定义设置如图3所示.

图3 某企业注塑车间仿真模型图

(2)模型运行和数据分析

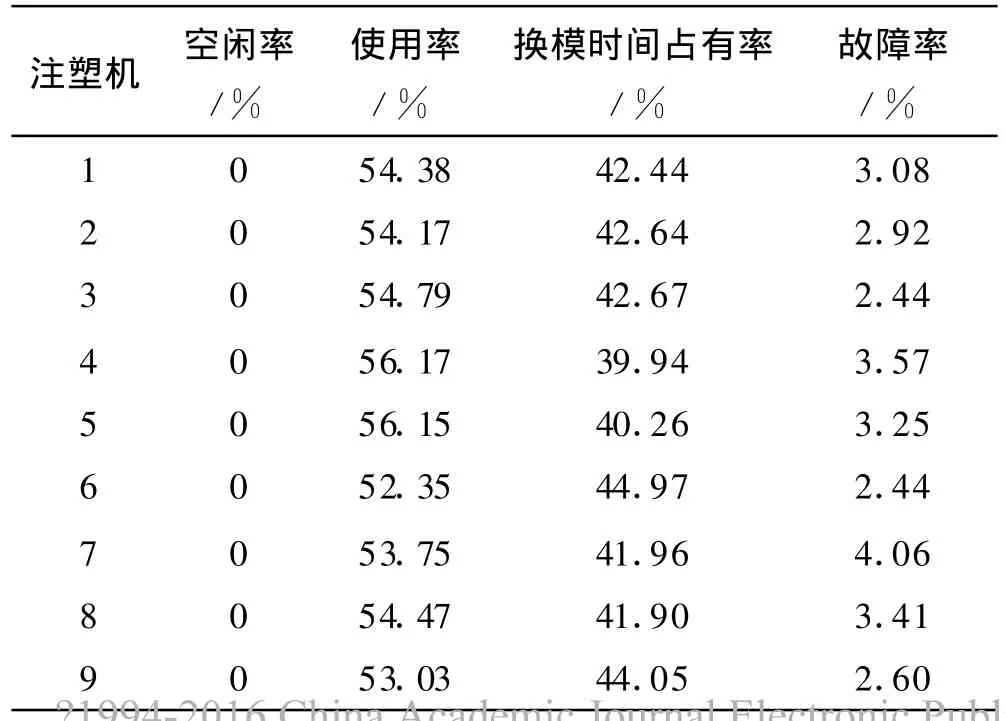

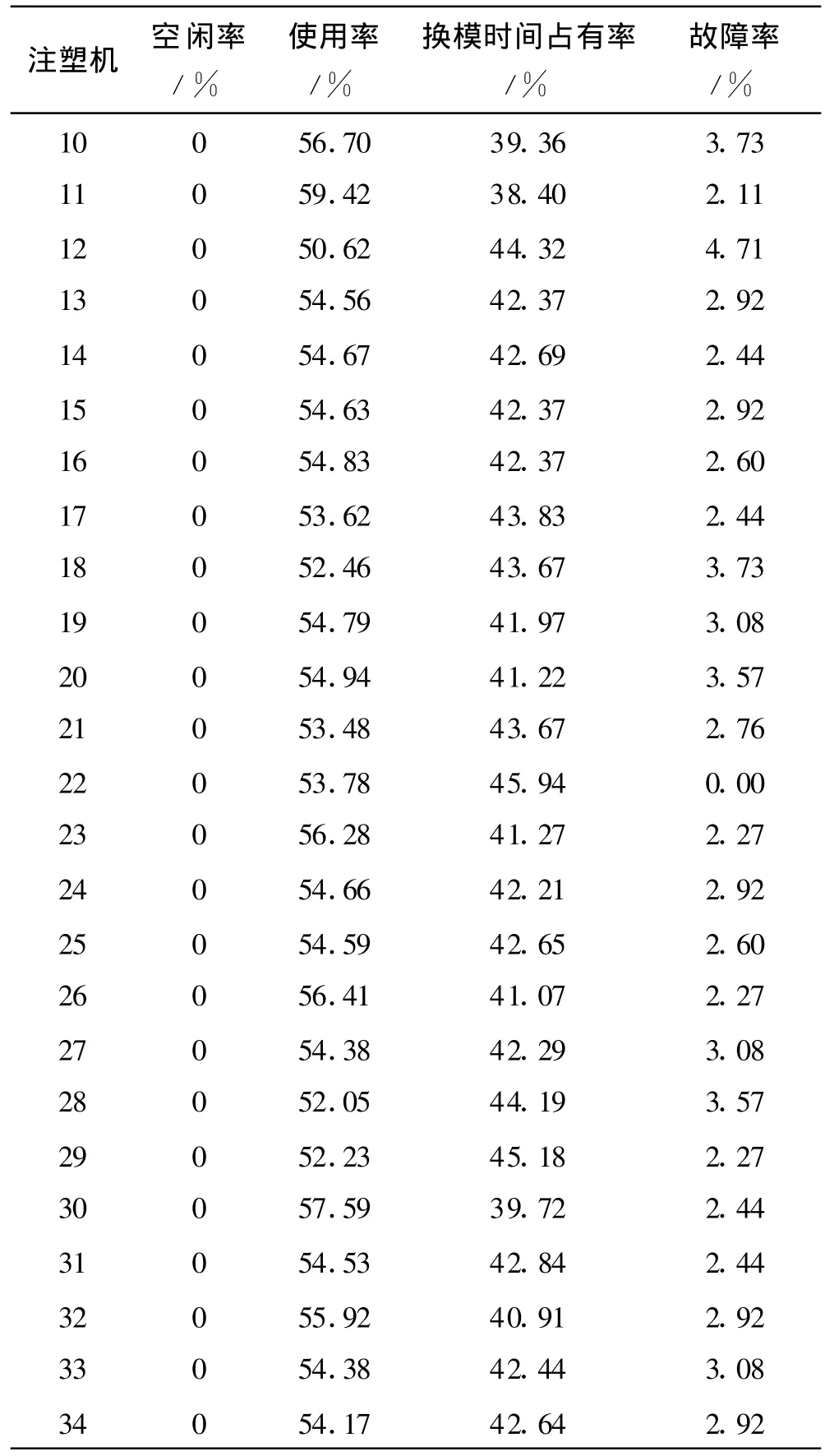

模型运行147840min(60min×22h×28d×4个月)仿真时间,也即是仿真实际生产系统中1~4月的生产时间,得到各机器运行状态统计数据见表3.

表3 各个机器的运行状态统计表

续表3 各个机器的运行状态统计表

从表3中可以看出注塑车间的设备利用率仅55%左右,而换模时间占有率达到了40%以上,设备故障率也占有一定的比例,严重影响了车间的产能,所以注塑车间的设备利用率成了其瓶颈问题,应对注塑车间设备利用率进行改善.

3 结果分析及改进

从企业总系统的仿真数据中可以得出注塑车间是整个生产系统的瓶颈工序.但是从注塑车间的仿真模型输出结果来看,注塑机的利用率仅有55%左右,换模时间和故障率较高,因此不能盲目地通过增加设备的数量来解决问题,应从提高设备利用率上解决问题.提出改善方案如下:

(1)缩短换模时间.通过新型换模设备的使用可以将换模时间由2009年的平均4h减少到30min.

(2)降低设备的故障率.通过培训规范工人的操作,加强对设备及模具的保养,使故障发生的平均间隔时间由1800min增加到2500min.

(3)提高故障的排除效率.对修理工进行强化培训,将一次故障平均排除时间由240 min减少到120 min.

将这些改善的数据替换到注塑车间仿真模型中,进行仿真运行使注塑车间设备使用率平均提高到88%,基本实现了4个车间的供需平衡,减少了外协,其他车间的生产率也有了较大提高,从而带动整个生产系统的生产率的提高.其他车间也可以采用这种方法进行改进优化.

4 结 语

通过生产系统的仿真,可以较容易发现影响系统生产效率的瓶颈环节,通过对瓶颈车间的仿真分析,找到了生产系统许多不足的方面,例如设备利用率低、内部供需不平衡等,这些因素都直接影响了企业的生产效率,针对这些不足提出了改善方案,这些方案都能大大地降低生产成本、提高生产效率,为公司以后的发展奠定了基础.

[1] 王亚超.生产物流系统建模与仿真——Witness系统与应用[M].北京:高等教育出版社,2005:14-15.

[2] 李永先.物流系统仿真研究综述[J].系统仿真学报, 2007(7):1411-1416.

[3] 候 扬,范秀敏,严隽琪,等.基于仿真的制造系统对象建模及其应用[J].计算机集成制造系统-CIMS,2001 (S):42-46.