UPS蓄电池组自动检测/修复仪的电路设计

2011-03-06罗及红杨志纯

罗及红,杨志纯

(湖南商务职业技术学院,湖南长沙410205)

阀控式铅酸密封蓄电池(VRLA)被大量应用在通信、电力和金融等行业,其合理地进行维护与保障蓄电池的正常工作,已成为当前使用中的重要问题。若一组电池中有某一块电池突然容量变得很低,那么该组电池就有可能使系统遭受破坏,数据丢失,后果不堪设想。

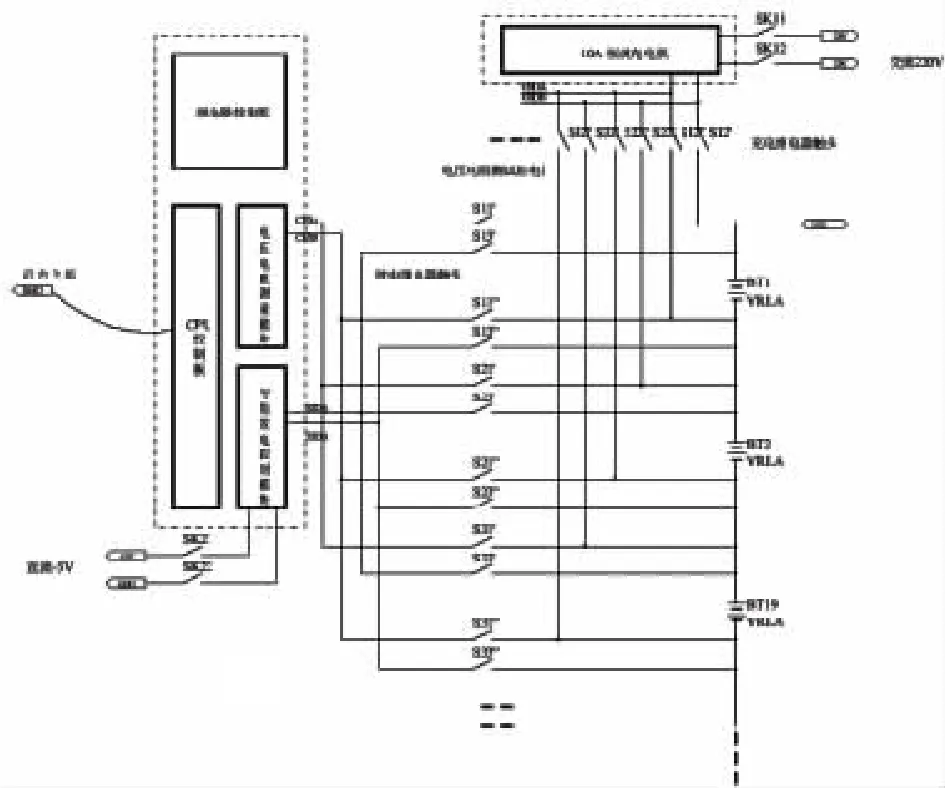

本电路设计是以单片机C8051F04为控制核心,完成阀控式铅酸密封蓄电池巡检电压、电流、温度等数据检测[1]。通过对检测数据的分析,实现对故障电池的修复处理。图1为UPS蓄电池组自动检测/修复仪设计方框图。

图1 UPS蓄电池组自动检测/修复仪设计方框图

1 蓄电池组电阻的测试

1.1 定期检测蓄电池的实时内阻方案

为了保证系统正常工作,蓄电池组必须定期检测,实时掌握各个单体电池的健康状态,才能防范于未然。根据国际上已公认的“蓄电池内阻值是电池的最佳预警参数”的这一结论(IEEE std 1188-1996),只要实时地检测出电池的内阻,才有可能把由于电池故障产生的巨大事故解决在萌芽之中。VRLA电池的电阻组成是复杂的,它包括电池的欧姆电阻、浓差极化电阻、电化学反应电阻及双层电容充电时的干扰作用等。在不同的测量点和不同的时刻测量时,所包含的组成成分也是不同的[2]。

目前国际上有三种基本的蓄电池内阻检测方法:直流动力负荷法;交流传导法;多频率的电化学阻抗光谱法。以上方法都是建立在电池内阻反映电池负载电流能力基础上进行的[2]。这里以“交流传导法”为例,论述怎样实现蓄电池组定期测试其内阻的方法。

剩余容量和电池内阻有一定的固定关系,特别在电池容量不足50%时,内阻值会迅速下降,因而根据电池的电阻值或电导值来判断电池容量则有很好的一致性。

导入一个固定频率的交流信号到蓄电池中(通常为1 kHz信号),估算电抗时,XC=1/ω0C,当频率 f0确定后,ω0即为确定值。电容量越大的电池,C容量值也越大,电抗值XC就越小,输出的电压变化值ΔU就越小,取出相应电流值I,即可得到实时电阻值R内,R内=ΔU/I。

1.2 定期检测蓄电池的实时内阻硬件电路设计

蓄电池中交变测试信号的产生、放大和对应脉动电流的采样电路设计的信号放大电路如图2所示,蓄电池的内阻(包括其金属内阻和电化学内阻)的增加导致蓄电池实际容量的减小。电化学内阻与蓄电池电容、电感有关,而电感影响甚微,电容影响较大,新电池容抗小,报废电池容抗大[3]。当交变的脉冲电压加到蓄电池上时,在新电池和报废电池上就有着不同幅值的交变信号,这个信号经过运算放大器U23和U24(OP-07)放大后,送往CD4066B集成块,完成交变电压测试信号和电流信号采样的切换。在交变的测试信号ΔU加到蓄电池的同时(即GNDA与地相连,CEAS与CEBS相连),叠加在电池上的脉动电压通过电阻R9和电位器RW 4分压加到芯片CD4066B切换开关上,这个被测的模拟电压与该电池的实时电流I成线性关系,得出电流I值后,即可通过R内=ΔU/I,计算电池内阻值。

图2 蓄电池交变测试信号放大逻辑电路

2 蓄电池组修复电路设计

2.1 恒流放电电路的设计

落后的电池大部分是因为极板结晶导致容量下降,在使用中这种化学故障比较常见,其物理故障(如极板短路等)一般较少见到。目前,常见的恢复电池容量的方法是:对落后电池进行大电流恒流放电,以后再进行大电流恒流充电,以激化电池极板失效的活性物质,使电池活化,以提升落后电池的容量。

单回路恒流放电时,端电压检测电路如图3所示,航空插头HD-1和DY1-7与蓄电池的正极相连,HD-4和DY1-8与蓄电池的负极相连,测量时,蓄电池的电压通过DY1-7和DY1-8在电阻网络中分压取样后送往比较器U21A,放大后送CPU的微位处理器AIN2.0(P1.0)进行模数转换,测量所测电池在线工作电压。

CD4066B 为模拟开关,P6.2、P6.3、P6.4 分别为 5、7.5、10 A的放电电流档位,与对应的J1、J2、J3的可调电位器相连。以确定比较器TL084CN对应于不同电流的不同电位,也就是说,放电电路中的U23-3脚,其电位依放电电流大小而定。当5 A放电电流档P6.2点的电位为高时,J1的中心抽头取出预置电流值的相应电位,送到放电电路中的U23-3脚,从而确定了恒流放电的最大值[4]。

图3 放电模块逻辑电路

恒流放电电路中,MQ25为n型沟道的场效应管,其电流的大小取决于加在场效应管栅源间的电压脉冲宽度的大小,栅源间的电压脉冲宽度越大,从漏极D流向源极S的电流就越大,栅源间的电压脉冲宽度越小,从漏极D流向源极S的电流就越小,栅源间的电压脉冲宽度为0时,MQ25场效应管截止[4]。

R222电阻端的电平由CPU的P6.7脚控制,为高电平时使三极管(1Q1)饱和,集电极电位接近0电平,经过U24两极反向后,仍为0电平,场效应管(MQ25)截止,电阻R222端为低电平时,三极管(1Q1)截止,其集电极电位受比较器U23-1的控制,由于U23-3的电位已由设定值J1-2预置,于是MQ25场效应管有电流流过。流过的电流经过取样电阻(I1R1)产生压降,通过取样电阻(I1R2)分压后送往U23的6脚,随着放电电流的增加,U23的第7脚电位越来越高,送往后级第2脚的电位也越来越高,当与第3脚的设定值相等时,比较器输出为0电平,使MQ25场效应管关闭。P1.1可作为恒流充电时速度快慢的控制信号使用,为低电平时,放电速度慢,为高电平时,充电速度加快[5]。

电阻丝RES1为放电负载,采用特殊的合金材料,无红热现象。KD为整流桥,在这里作为避免蓄电池正、负极接错时的保护元件。

2.2 恒流充电电路的设计

2.2.1 电路设计

在图4恒流充电模块工作原理图中,市电220 V电源经输入变压器降压、整流和滤波后得到18 V左右的直流充电电压,该充电电压经场效应管功放Q15(2SK477)、电感L、过流取样电阻R1(0.2Ω)及二极管D2向12.5 V的蓄电池组充电。因为Q15是一种n型沟道的场效应管,其电流的大小取决于加在场效应管栅源间的电压脉冲宽度的大小。而场效应管的栅源电压脉冲宽度的大小,又直接取决于TL494芯片的输出脉冲宽度的大小。辅助电源变压器T1的n1绕组经ZB1桥式整流堆及滤波电容C18和C19后分别送出±12 V电源,+12 V电源直接被送到PNP型晶体管Q13的发射极,而-12 V电源则经电阻R34被送到PNP型晶体管Q14的集电极。这里±12 V辅助直流电源的地和蓄电池组的负极是不共同接地的。

图4 恒流充电模块工作原理图

辅助变压器T1的n2绕组经由二极管D9、滤波电容C7和电阻R29组成的整流滤波、降压线路后输出+22 V电源,该电源经光电耦合器TLP5送到TL494的末极驱动晶体管的集电极输出端脚8,同时+22 V电源直接送到TL494组件的VCC输入端脚12。

2.2.2 恒压控制设计思路

利用采样放大器来实现对蓄电池充电电压的大小进行控制和调整。在采样放大器控制支路中,TL494芯片的14脚产生+5 V的基准电源,经由R21和R15组成的分压器进行分压后送到采样放大器的同向输入端脚1,而蓄电池的负端经电位器VR1、电阻R14被送到采样放大器的反向输入端脚2,此外采样放大器的反向输入端脚2还经过电阻R20连接到+5 V的基准电源上,当蓄电池组充电电压低于规定值时,会导致采样放大器输出电压下降。而采样放大器输出电平电压的下降必然会使得TL494输出的控制电压脉冲宽度的增加。这个脉冲宽度的增加又会使TLP5光电耦合器的输出电压脉冲宽度增加,经电阻R29送到晶体管Q13的基极,这会使得晶体管Q13输出一个宽度较宽的正电压脉冲,也必然会导致场效应管Q15的漏源电流ID(也就是蓄电池组的充电电流)的增加。这样,由于蓄电池充电电流的增加会导致蓄电池组充电电压的增大,这一过程将一直维持到蓄电池组端电压逐渐接近并达到规定值为止[5]。

2.2.3 恒流控制设计思路

蓄电池组充电电流大小的控制是通过脉冲调制组件TL494的控制放大器来实现的,+5 V基准电压经电阻R22和R16分压后产生一个参考基准电压。该参考基准电压被送到控制放大器的反向输入端脚15,蓄电池充电电流流经采样电阻R1后将产生一个充电电流反馈信号电压。该反馈电压经电阻R23和电容C降压滤波后变成一个直流控制信号,它被送到控制放大器的同向输入端脚16,当蓄电池组的充电电流由于某种原因增大时,来自采样电阻R1端的电流反馈信号将有所增大。这种变化使得控制放大器的同向端电平上升,这将导致TL494芯片的负向驱动脉冲宽度下降,光电耦合器件TPL5输出也将输出一个脉冲宽度变窄的负向脉冲,经电阻R29被送到PNP型晶体管Q13的基极,这也导致晶体管Q13输出脉冲变窄的正向驱动电压[1]。显然场效应管Q15漏源电流ID下降(即蓄电池充电电流下降),从而达到恒流充电的目的。

3 系统分析

该系统根据使用环境的需要,可配置多块继电器板。一块继电器控制板,可控制多个单体蓄电池,每个蓄电池由三对触头进行控制(如图5系统工作原理所示)。触头S1'和S''闭合,使得电压/电阻测试模块对1#电池进行端电压和动态电阻测试,并把得到的该电池的电压和电阻值与存在数据库的标准值相对照,判断1#电池是否有故障。若1#电池状态正常,则转向2#电池,一直进行到最后一个电池,周而复始,不断巡查;若1#电池落后,则触头S1'和S''断开,触头S3'和S3''闭合,智能放电模块对1#电池进行恒流放电,放电电流根据设定值改变,放电接近端电压终止设定值,触头S3'和S3''断开,放电停止;然后,触头S2'和S2''闭合,充电模块以10 A电流向该落后电池恒流充电,充电时间由检测的温度和电压数据来确定,使落后电池恢复其容量。

图5 系统工作原理

4 结束语

本文基于UPS蓄电池组的自动检测/修复仪已应用到学校、银行等企事业单位,实际运行证明其集UPS蓄电池组自动检测、监控、修复功能为一体。实现UPS蓄电池组电压、电流(内阻)、温度数据自动采集,通过分析电池内阻变化,实时判断落后电池,再通过分析温度数据、电压数据的变化,自动完成落后电池修复功能。

[1] 童长飞.C8051F系列单片机开发与C51编程[M].北京:北京航空航天大学出版社,2005.

[2] 王晓兰,孙言行.深循环用铅酸蓄电池铅膏配方的探讨[J].蓄电池,2005,42(1):34-36.

[3] 杜娟娟,裴云庆.电动车铅酸蓄电池的脉冲快速充电设计[J].电源技术应用,2005,8(3):28-31.

[4] 邵贝贝.单片机嵌入式应用的在线开发方法[M].北京:清华大学出版社,2006.

[5] 刘胜利.现代高频开关电源使用技术[M].北京:电子工业出版社,2001.