钢吊车梁疲劳不满足时尚可继续使用的条件

2011-03-05丁申

丁 申

上海梅山工业民用工程设计研究院有限公司(201900)

重级工作制吊车常用在冶金工业厂房中,由于冶金工业厂房的环境恶劣以及吊车使用频繁,吊车在厂房的正常使用期内可能会更换数次。因为吊车的生产厂家不同、吊车使用要求提高等原因,原有吊车梁不能满足新吊车的使用要求。如果新旧吊车的最大轮压、轮距、工作等级差别不大,吊车梁强度计算满足要求,仅仅疲劳计算不满足,那么,这时更换吊车梁未免造成一定的浪费。况且,更换吊车梁的时间受到工业生产的影响。虽然目前国内有一些吊车梁加固的成功案例及相应的理论,但均不成熟,相应的技术没有得到广泛的应用,且重级工作制吊车梁属疲劳受力构件,经过长期使用后,不宜在其受拉部位打火或者施焊,以免产生新的不可估计的残余应力及微裂缝,随着应力循环次数的增加,这些微裂缝会继续扩展,成为原始的疲劳裂缝,对疲劳的影响难以准确计算。

汇总足够有代表性的车间吊车梁应力的实测资料,按照雨流法进行应力幅频次统计,得出几种主要车间吊车梁的设计应力谱以及用应力循环次数表示的结构预期寿命。然后运用目前国际上通用的Miner线形累计损伤原理加以分析,重级工作制吊车梁的疲劳可以折算为等效常幅疲劳,按照式(1)计算。

重级工作制吊车梁是以设计基准期50年来考虑其疲劳计算的,考虑应力循环次数为2×106次,按照(2)式计算的[△σ]2×106

=144(N/mm2)。如果缩短吊车梁的使用寿命,按照设计基准期为25年考虑疲劳计算,即考虑应力循环次数为1×106次,按照(2)式计算的[△σ]1×106=171.3 N/mm2。

假设一根吊车梁前期使用阶段能满足结构计算的所有要求,当使用一段时间(假设20年)后,吊车更换,吊车梁在新吊车使用情况下,强度满足要求,疲劳不满足,考虑欠载效应的应力幅αf×△σ接近且小于171.3 N/mm2。这时,吊车梁依然能够正常使用,但只有25年的寿命。前期使用20年,吊车梁的寿命可以达到50年,也就是消耗了2/5的使用寿命。后期转变了使用情况,使用寿命只有25年,而前期消耗了2/5的寿命,剩下可以安全使用的年限为25×(1-2/5)=15年。

现以梅山钢铁股份公司炼钢厂板坯库为例。板坯库厂房共2跨,每跨各3台桥式吊车。因炼钢厂24小时不间断生产,吊车使用频繁,超常规运行,以及板坯库内常年高温,吊车起吊钢坯时,吊车大梁受新铸成高温钢坯烘烤。板坯库内吊车大梁下部均产生不同程度的裂缝,炼钢厂曾对裂缝进行焊接加固,但效果不佳,经过一段时间的使用,大梁的焊接处均重新开裂。炼钢厂遂打算依次更换掉板坯库内的6台吊车。炼钢厂1#、2#板坯库及吊车平面布置见图1。

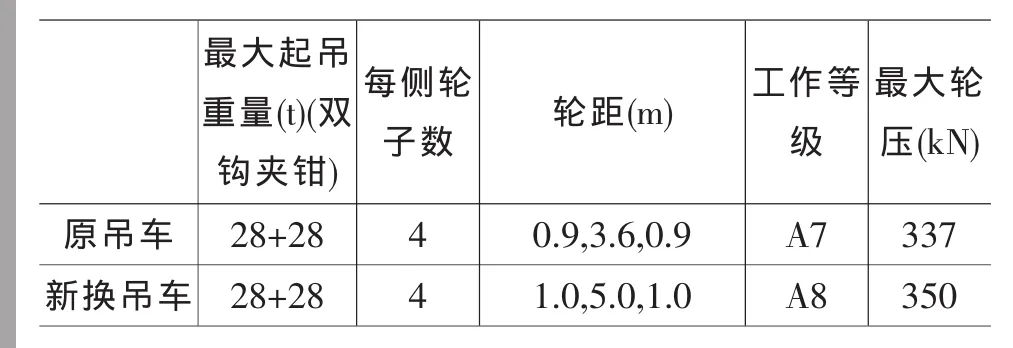

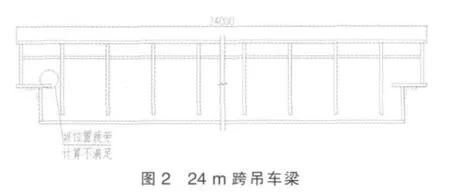

每个板坯库厂房及吊车的布置情况相同,厂房跨度27m,柱距12m,厂房中间区域因工艺要求其中一处柱距改为24m。24m跨吊车梁做成变截面,支座做成直角式突变形式。厂房两侧为两台相同型号的软钩夹钳吊车,中间为一台吸盘吊车。吸盘吊车起吊重量及轮压较小,对吊车梁疲劳计算不起控制作用。新旧夹钳吊车见表1。

表1 新旧夹钳吊车参数对比

吊车梁强度均满足要求,而仅在24 m跨吊车梁支座突变位置处不满足疲劳要求,疲劳应力αf×△σ=154.792 N/mm2≥144 N/mm2,不满足50年设计基准期的疲劳计算要求,24m跨吊车梁立面见下图。

上述疲劳不满足部位难以加固,且炼钢厂此时不能停产,必须等到设备维修期间才能有足够的时间更换吊车梁。另外,这时就更换吊车梁没有充分利用完它的疲劳寿命。《钢结构设计规范》中明确给出,设计基准期50年内考虑疲劳计算的应力循环次数为2×106次,即每年应力循环次数为2×106/50=4×104次。经试算,应力循环次数 n取 1.4×106次,即考虑使用时间为35年。根据 (2)式计算得 [△σ]=157.5N/mm2≥154.792 N/mm2。炼钢厂1993年投产使用,到2008年7号吊车更换,共15年时间。前期考虑消耗15/50=30%的疲劳寿命,那么更换新的吊车后,吊车梁后期的使用寿命为35×(1-30%)=24.5年。这样,吊车梁既不用更换、也不用加固,尚可以继续使用24年。

疲劳寿命受多种因素影响,包括时间进程、使用环境、生产条件等等,上述方法仅为理论计算的一种手法。为保证生产安全,吊车梁在使用过程中必须定期维护检查。冶金工业厂房中承受重级工作制吊车的吊车梁在设计时,宜留出一定的富余量,考虑日后吊车更换以及超常规使用所引起的吊车梁应力小范围增加的情况。

需要注意的是,这种理论计算方法仅仅适用于中级及重级(包括特种级)吊车梁、吊车桁架。因为,《钢结构设计规范》中,吊车梁(桁架)的应力循环次数有明确的数值,即按照50年设计基准期,统一以应力循环次数n=2×106次为基准,计算吊车梁(桁架)的疲劳应力。不同使用条件的吊车采用相对应的欠载系数αf调整。规范中给出各种构件的容许应力幅,均是以2×106次应力循环的疲劳应力幅且具有95%置信度的下限值。只有明确给出了设计基准期内的应力循环次数及对应的容许应力幅计算方法,才有依据采用上述方法计算。

[1]GB 50017-2003,钢结构设计规范[S].

[2]赵熙元,柴昶,武人岱.建筑钢结构设计手册[M].冶金工业出版社,1995:690~693.

[3]郑山锁,郭锦芳,陈爱国,杨勇,温小明,梁雨多.采用斜撑加固钢吊车梁的设计分析与现场动测试验研究[J].建筑结构学报,2007(4):530~532.

[4]卢铁英,赵青,卢平.钢吊车梁直角式突变支座疲劳性能试验研究[J].重庆建筑工程学院学报,1994(3):39~48.

[5]俞国音.冶金工厂钢吊车梁残余寿命的预测[J].1996(1):25~31.