施工支洞塌方处理措施

2011-02-28王方毅

任 磊,王方毅,胡 煊

(1.河海大学 港口海岸与近海工程学院,南京 210098;2.中国水利水电建设工程咨询西北公司,江苏 溧阳213300;3.中国人民解放军91551部队,江西 九江 332005)

施工支洞塌方处理措施

任 磊1,王方毅2,胡 煊3

(1.河海大学 港口海岸与近海工程学院,南京 210098;2.中国水利水电建设工程咨询西北公司,江苏 溧阳213300;3.中国人民解放军91551部队,江西 九江 332005)

以江苏溧阳抽水蓄能电站工程施工支洞为对象,主要介绍了处理施工支洞塌方的施工程序及处理方法。

塌方;施工支洞;处理措施

1 工程概况

江苏溧阳抽水蓄能电站地处江苏省溧阳市,枢纽建筑物主要由上水库、排水系统、发电厂房及下水库4部分组成。该施工支洞塌方部位位于0+252~0+253段右侧。

2 塌方情况

2.1 情况介绍

塌方部位位于0+252~0+253段右侧, 自0+240桩号起,开始施工支洞0+252部位右侧工作面出现部分坍塌并有渗水现象,现场勘察后立即采用喷不小于5cm厚钢纤维混凝土进行封闭。此后右侧已喷混凝土部位继续出现掉块、塌方现象,立即组织钻排水导管,加喷钢纤维和钢筋网片联合支护,上部分岩面得到了稳定。然后进行下部清渣,钻排水孔,加密连接钢筋和网片,并喷射混凝土。随后准备安装开挖面的1榀钢拱架时右侧出现较大面积塌方,之后陆续开始小塌方。塌方下来的堆积料中开始是含泥的蚀变岩,后为碎颗粒的砂岩碎石与渗水一起流出。

2.2 原因分析

此塌方段为蚀变带与砂岩相交部位,自0+248桩号开始该段为Ⅴ类围岩,洞段埋深65~75m,地面为表土堆场所在的冲沟位置。受构造强烈挤压,造成岩体破碎,强度低,自稳能力弱,主要由于自0+240桩号开始自左向右出现一条岩脉,围岩比较破碎、强度非常低、夹泥严重、自稳时间短,在0+251处延伸至拱肩处,在0+253处部位正遇到砂岩结合带,且地下水丰富,新喷混凝土与周边围岩黏合较差,造成本次塌方。

3 加固措施

3.1 施工措施

根据现场方面和已架立钢支撑变形监测情况分析,已架立钢支撑部分变形不明显,但塌方还在继续,无法对塌方空腔进行处理。为塌方处理有效、安全,明确如下原则:

(1)将开挖的台车和设备等撤离到0+230位置。

(2)立即安排对掌子面进行堆渣,进行压脚,堆渣高度到塌方最上部,尽量堵住塌落口,防止塌方料砸到作业人员,确保施工安全。

(3)为了保证堆渣体固结灌浆时浆液不外流,塌方料堆积体表面用20cm厚C25混凝土喷射混凝土进行支护,尤其对第一榀钢支撑与塌方堆积料之间要喷满。

(4)加强变形临时监测。

3.2 施工方法

根据以上原则,将进厂交通洞两循环爆破后的石渣填到施工支洞掌子面,利用反铲和装载机联合作业,堆渣直到掌子面塌方体段,形成压渣体。

4 塌方体处理施工方法

对塌方体下一步处理措施主要是采用堆渣形成堆积体,对堆渣体表面喷混凝土后,采用灌注水泥浆使堆渣体固结成一体,然后采用管棚支护,短进尺开挖,及时进行钢支撑施工等方式。由于有渗水,必须在处理过程中加大掌子面排水,及时钻随机排水孔。塌方处理总体采取“固结松渣体与坍腔体、大管棚超前支护,弱爆破、短进尺、尽量机械和人工开挖、加强锚杆支护、钢拱架跟进、挂网喷钢纤维混凝土”的综合施工方案。

4.1 塌落堆渣体固结灌浆施工

4.1.1 塌方体堆渣料处理

堆渣平台形成后,对堆渣料表面的20cm喷射混凝土分两次进行喷射,然后搭设钻孔施工平台。施工时首先从右侧底部喷起,逐渐向上,钢支撑顶拱部位加强喷护,保证再次塌落的渣料不下滚。

4.1.2 塌方堆渣体顶部处理

塌方体顶部采用灌浆形成拱圈,保证顶部封闭并形成一个硬的实体,主要目的是保证管棚支护形成一个受力整体,同时避免顶部继续塌方对管棚造成突然冲击。由于塌落体已经将钢支撑盖满,人员无法到达塌方体内,塌方空腔的具体形状无法明确,因此首先沿顶拱用手风钻在堆渣体上左、中、右钻设10个孔,孔径50mm,埋入准42mm无缝钢管,用灌浆泵灌入水泥浆。先左右,再中间,由低到高,灌入量初步进行估算,具体以实际发生计,灌注完成后1d,再分部位钻孔,判断浆液的厚度,如果厚度未达到,再进行钻孔灌浆,直至厚度达到2m。

4.1.3 堆渣体固结和空腔回填

根据现场实际条件,渣体固结和空腔采用回填固结灌浆的方式,先灌注浓水泥浆,再灌注稀水泥浆。注浆孔沿堆渣体四周间隔1.5m布置1根,排距1.5m,灌浆孔布置3排,梅花型布置,根据注浆效果再加密,保证堆积料固结完好。水泥浆液水灰比为0.6∶1~1∶1,采用间歇灌浆,压力有一定上升(0.1~0.2MPa)即可终止。 灌浆过程中特别对拱肩部位要加强。灌浆首先灌注钢支撑下部,再灌注钢支撑上部,浆液由稀到浓,灌浆采取分两序间隔灌浆,一序隔孔灌浆,一序完成后再进行加密二序孔的灌浆。待强3d后进行钻孔,根据钻孔判断灌注效果,如果不行再钻孔灌注水泥浆,纯水泥浆采用水灰比0.5∶1~1∶1, 压力以不破坏堆渣体表面的喷混凝土为准,灌浆时在堆渣体喷混凝土表面安装观测设备,发现有变形立即停止灌浆。渣体内注浆管采用准42mm,壁厚3.5mm的热轧无缝钢管,前端加工成楔型,手风钻钻孔,将管打入堆积料内,孔深4~6m,浆液采用420L的搅拌机拌制,灌浆采用灌浆泵。注浆分多次进行,每次等强后即钻孔,再灌浆,直至最后钻孔要深入到堆渣体和岩面之间,将整个堆渣体和岩面形成一个整体。

4.2 管棚施工方法

塌方段灌浆和加固处理基本结束后,利用现有堆渣采用机械人工开挖相结合挖到指定高程,利用钢管搭设钢管架作业平台,作业平台长度不小于10m,上部留出高3m作为钻孔空间和管棚施工平台。“管棚”钢管沿顶拱开挖弧线均布,间距为60cm,钢管为90mm钢管。钻孔采用YQ-100B型潜孔钻造孔,孔径准115mm,孔向沿洞轴线向外斜5°~10°,孔深12m。 钻孔结束后插入钢管,然后进行灌浆,钢管长12m。

4.2.1 施工准备工作

4.2.1.1 管棚参数与加工制作

管棚布置在顶拱120°范围内,管棚用钢管直径为90mm,壁厚4mm的焊接钢管,管棚钢管长度为12m,钢管采用对焊焊接,保证焊缝饱满和焊缝质量。管棚安装完成外露端部要与钢支撑焊接牢固。准90mm钢管按要求设置成花管,管棚间距60cm,钻孔角度外插5°~10°。

4.2.1.2 施工工艺

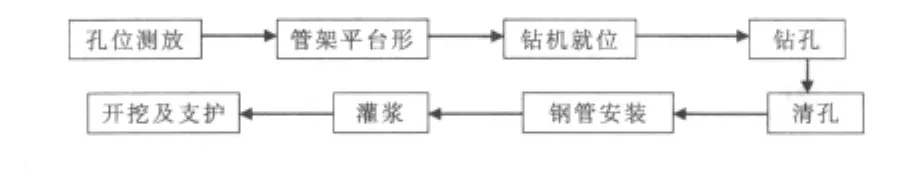

管棚施工的工艺流程如下:

4.2.1.3 测量定位

分别用全站仪和精密水准仪在管棚加固130°范围内进行管棚位置放样,管棚距离设计开挖轮廓线外5~15cm,管棚间距60cm,总孔数20个。

4.2.2 钻孔

4.2.2.1 钻机就位

(1)钻机平台利用现有的堆渣体形成,该平台搭设长度不小于10m。平台需压实加固,防止在施钻时钻机产生不均匀下沉、摆动、位移等影响钻孔质量。

(2)钻机要求与已设定好的孔口管方向平行,必须精确核定钻机位置。用全站仪、挂线、激光导向仪导向相结合的方法,反复调整,确保钻机钻进时的倾角、仰角。

4.2.2.2 钻进要求

钻孔精度是整个管棚施工质量控制核心之一,同时其钻孔顺序是保证钻孔质量与成孔质量的关键。为此要根据设计布孔图分序完成钻孔,并结合分序灌浆进行,同时还必须重点注意以下事项:

(1)为了便于安装钢管,钻孔前先检查钻机机械状况是否正常。

(2)开钻时,可低速低压,待成孔后,可根据地质情况逐渐调整钻速及风压。

(3)孔速度应保持匀速,特别是在松散堆渣层时,应控制钻进速度,避免发生夹钻现象。

(4)认真作好钻进过程的原始记录,及时对孔口岩屑进行地质判断、描述。作为开挖洞身的地质预探预报,指导洞身开挖。

4.2.2.3 清孔验孔

(1)钻孔完成用高压风从孔底向孔口清理钻渣,清除浮渣至孔底,确保孔径、孔深符合要求、防止堵孔。

(2)检测钻孔孔深、倾角、外插角。

4.2.3 管棚安装

(1)钻孔完成后及时安设管棚钢管,避免出现塌孔。

(2)及时将孔口段的钢管与钻孔壁间缝隙填塞密实,在钢管外露端焊上法兰盘、止浆阀,并检查焊接强度和密实度。

(3)在管内入1根准28钢筋和准20的排气管。

4.2.4 管棚注浆

4.2.4.1 浆液配置

管棚注浆采用纯水泥浆,先稀后浓原则。 使用1∶1、0.8∶1和0.5∶1 3个比级灌注,采用P.O42.5号普通硅酸盐水泥。根据钻孔顺序灌浆分序进行,以确保钻孔成孔质量和灌浆质量。

4.2.4.2 注浆管的设置

注浆采用孔口一次注浆,利用自制的注浆套管与管棚管连接,注浆套管上准备出气管与进浆管,由阀门来控制开关。然后安装20mm塑料管作为排气管,连接注浆管等各种管路,利用锚固剂封闭掌子面与管棚间的孔隙,防止漏浆。关闭孔口阀门,开启注浆泵进行管路压水试验,如有泄漏及时检修,试验压力等于注浆终压。

4.2.4.3 管棚注浆过程控制

(1)管棚施工每完成一部分后开始注浆,注浆前对所有孔眼安装止浆塞,同时对管口与孔口外侧进行密封处理。

(2)灌浆前距离掌子面1m范围内的洞段和掌子面采用C25喷射混凝土进行封闭,厚度15cm。

(3)水泥砂浆浆液采用拌合机制浆,采用SGB-Ⅰ注浆泵将双液浆注入管棚钢管内,注浆前先检查管路和机械状况,确认正常后做压浆实验,确定合理注浆参数,据此施工。

(4)注浆采用连续灌注,结束标准采用双控:①注入率小于1L持压5min后停止注浆;②压力必须达到0.1~0.3MPa。

(5)注浆过程中应记录注浆时间、浆液消耗量及注浆压力等数据,观察压力表值,监控连通装置,避免因压力猛增而发生异常情况。

4.3 塌方体开挖施工

为了保证管棚尾部的支撑,在原有钢支撑破坏的地方,按原设计恢复,在开挖时再增加一榀工字钢,此工字钢要占据以后混凝土衬砌断面,同时管棚尾部也占据混凝土二衬的位置达30~40cm,在混凝土二衬施工时,工字钢等不再进行处理,对内层钢筋和二衬进行适当调整。管棚注浆完毕即开始向前开挖,塌方段开挖采用短进尺、弱爆破的方式进行,按Ⅴ类围岩的开挖进尺和支护要求控制,每次开挖进尺控制为80cm,开挖后立刻用钢纤维混凝土喷5cm进行封闭,具备一榀钢支撑的位置立即进行钢支撑的安装,塌方体段钢支撑间距50cm,钢支撑之间采用相同的工字钢环向间距2m加强连接,相应部位的挂网、系统锚杆、锁脚和随机锚杆、喷射混凝土立即进行,一榀钢支撑处理好后再继续向前开挖,锚杆均采用砂浆锚杆或自进式锚杆。塌方段喷射混凝土采用厚20cm钢纤维混凝土,局部塌方段采用钢支撑顶部铺设钢模板,用C25泵送混凝土回填密实。在施工过程中如果有水渗出,立即布置随机排水孔,将水引出塌方面,如此循环,直至开挖至岩体完整段。

4.4 塌方体过后开挖

开挖通过塌方体段,进入岩体段开挖,由于现在还属于岩层交接段,岩石仍然很差,在开挖前进行超前勘探施工,超前勘探采用CM351潜孔钻进行,每个断面布置2个点,钻孔直径

105mm,钻孔深度12m。根据钻孔情况和岩粉情况判断下一步岩石状况和地下水情况,用于指导下一步开挖和支护施工方法和施工参数。开挖钻爆按照“短进尺、多循环、弱爆破、少扰动、早封闭、强支护”的原则施工,超前支护采用小导管,小导管采用准42(壁厚4mm)的热轧无缝钢管,小导管,布置一排,小

导管间距为30~40cm、钻孔角度外插5°~150°,小导管长度4~5m,每排小导管保证搭接长度大于2m。直至达到完整岩石,现场共同确定小导管等支护调整部位。开挖采用全断面施工,开挖进尺控制在0.5~1m以内,周边光爆孔孔间距加密,间距控制在40~55cm之间,周边孔采用减弱装药,减少光爆孔线装药密度,严格控制装药量,减少爆破对围岩的扰动。在每次爆破后及时对掌子面喷5cm钢纤维混凝土,以保证施工安全。具备一榀钢支撑的位置后立即进行钢支撑的施工,钢支撑间距50~80cm,由于岩石破碎,局部砂浆锚杆难以施工部位,采用自进式锚杆进行施工,然后再进行挂网喷混凝土到设计厚度。

[1]潘福营,尹成福,徐文川.溧阳抽水蓄能电站⑧施工支洞塌方处理施工[J].科技信息,2010(8).

[2]韩宏涛,吴耀华.北京碓臼石软岩隧道塌方处理施工方案[J].铁道标准设计,2007.

[3]孙令伟.管棚法在隧道塌方处理中的应用[J].中南公路工程,2000,25(4).

[4]豆世康.红柳林至神木西支线铁路隧道塌方处理及防治措施[J].铁道标准设计,2009(4).

[5]周应麟,陈秋南.隧道软弱围岩塌方处理技术[J].中外公路,2005,25(4).

[6]魏家君.王家岭双连拱隧道右线塌方处理[J].现代隧道技术,2008,45(5).

Treatment Measures of Construction Branch Cavity’s Landslide

REN Lei1,WANG Fang-yi2,HU Xuan3

(1.College of Harbour, Coastal and Offshore Engineering, Hohai University, Nanjing 210098,China;2.Northwest Consulting Company of China Water Conservancy and Hydropower Construction Project,Liyang 213300, China;3.91551 troops of The Chinese People's Liberation Army, Jiujiang 332005,China)

This article mainly introduces construction procedure and processing methods of processing construction branch cavities landslide, taking construction branch cavity of pumped storage power plant project in Jiangsu Liyang as an example.

landslide; construction branch cavity; treatment measure

TV52

A

1672-9900(2011)01-0075-03

2010-12-07

任磊(1985-),男(汉族),湖北宜昌人,硕士,主要从事水利工程设计及相关研究,(Tel)13813374995。