泸定水电站大坝防渗墙原位试验

2011-02-26孙建义毛鸿飞马秋娟

张 宏,孙建义,毛鸿飞,马秋娟

(1.邯郸市东武仕水库管理处,河北邯郸056001;2.海委漳卫南运河岳城水库管理局,河北邯郸056001;3.中国水电基础局有限公司,天津301700;4.河北工程大学,河北邯郸056001)

1 工程概况

泸定水电站位于四川省甘孜藏族自治州泸定县境内,为大渡河干流水电梯级开发的第12级电站,大坝为粘土心墙堆石坝,大坝全长536.74 m,最大坝高84.0 m,坝顶宽度12.0 m,上、下游坝坡均为1∶2,防渗心墙顶宽4.0 m,上、下游坡均为1∶0.25。基础防渗采用悬挂式混凝土防渗墙下接4排帷幕灌浆形式,坝基防渗墙厚1.0 m,最大墙深154 m,防渗墙轴线全长425.33 m,工程量约30 000 m2。坝址区河床覆盖层深厚,一般深度为120 m~130 m,最大深度148.6 m,覆盖层自下而上主要为沙质砾石层、孤石层、弱-强胶结角砾石土层、粉细沙层、松散漂(孤)石层等,地层结构复杂,孤石、漂砾、胶结存在普遍,地层透水性强。

2 深墙试验段简介

泸定水电站大坝防渗墙是我国目前墙体深度最大的防渗墙工程,最大墙体深度刷新了大坝防渗墙单孔最深136 m的世界记录,是一项极具难度和挑战性的世界级工程项目。目前国内成熟混凝土防渗墙施工深度基本在80 m以内,为了探究复杂地质条件下超过100 m防渗墙的可行性,加强防渗墙防渗效果,在泸定大坝进行了超深防渗墙施工原位试验[1]。试验的主要内容包括:固壁泥浆的材料选择、配合比及拌制工艺试验;造孔设备、工艺试验;墙体混凝土配合比试验;混凝土浇筑工艺、浇筑时间试验;槽段间接头孔施工方法、施工工艺试验;墙内埋设钢筋笼、灌浆钢管质量保证措施研究;沉渣厚度控制措施等,重点对固壁泥浆、拔管技术、墙体浇筑等参数[2]进行了分析研究,以期为我国超深防渗墙施工提供科学依据。

试验段布置在泸定水电站大坝轴线上,全长119.8 m,桩号为 0+110.5~0+230.3,平台高程1 310 m。试验段防渗墙共划分槽段27个,其中27#、29#槽为先行试验槽段。试验段槽孔分两个工序施工,其中一期槽14个,二期槽13个;一期槽槽长4.0 m,二期槽槽长7.0 m;主孔1 m,副孔2 m,见图1。

图1 试验段槽孔布置图(单位:cm)

3 泥浆试验

固壁泥浆是混凝土防渗墙施工技术的基础,主要作用是保持槽孔的稳定,携带和悬浮钻屑,增加防渗墙的抗渗能力,随着槽孔深度的不断增加,对固壁泥浆的性能也提出了更高的要求[3]。目前国内防渗墙施工中使用的泥浆主要是分散型泥浆,这种泥浆20世纪50年代便开始使用,适用于覆盖层较薄、墙体较浅、地层较稳定的防渗墙,对于地层结构复杂,槽孔深度超过100 m的防渗墙,分散型泥浆抑制性差,不能有效控制地层渗漏,性能不稳定,抗污染能力差等缺点更加突出,孔壁不稳定问题严重,已不能适应快速发展的防渗墙施工的要求。

为了解决超深覆盖层防渗墙造孔固壁这一难题,本次试验主孔采用了常规粘土泥浆,副孔及成槽、清孔使用了一种新型浆液——MMH正电胶浆液。MMH正电胶(混合金属氧化物)是一种带有正电荷的无机化合物胶体,在油气井的开发中得到了广泛应用。与传统的泥浆相比,MMH具有独特的流变性能,具有较强的抑制性和较强的抗盐性及较好的热稳定性,MMH泥浆解决了常规泥浆难以处理的松散砂层、砾石层段的孔壁稳定性问题。

3.1 泥浆配合比

MMH正电胶浆液的组成有MMH正电胶、优质Ⅱ级钙基膨润土、烧碱、纯碱等,降失水增粘剂为中粘类羧甲基纤维素钠(CMC),配制泥浆用水从大渡河中抽取,使用前将水样送有关部门进行水质分析,以免对泥浆性能产生不利影响。正电胶泥浆配合比见表1。

表1 正电胶泥浆配合比

3.2 泥浆制备

在浆液制备过程中严格按控制配合比,各种材料的加量误差不得大于2%。泥浆处理剂使用前配制成一定浓度的水溶液,纯碱水溶液浓度为20%,CMC水溶液浓度为1.5%,可以有效提高浆液性能。在配比相同的条件下,正电胶泥浆的性能很大程度上取决于搅拌程序和搅拌时间,制备时需严格控制。经反复试验,可按以下两种程序进行:

程序1:清水+膨润土+纯碱+正电胶干粉+烧碱,5组材料一同搅拌,时间5 min;

程序2:清水+膨润土+纯碱,3组材料先搅拌5 min,然后加纯碱和正电胶再搅拌5 min;

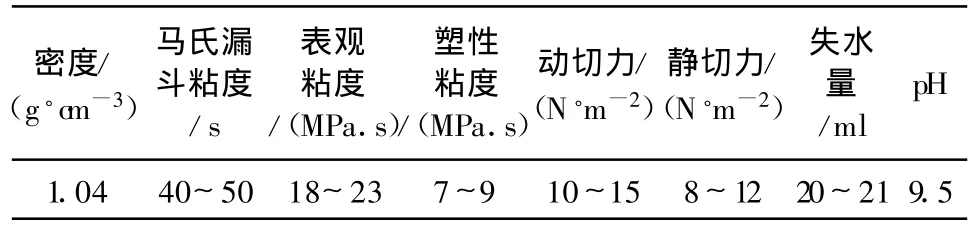

新制MMH浆液必须存放24 h,经充分水化溶胀后再行使用,其性能指标应达到表2中规定的标准。

表2 MMH浆液性能指标

3.3 泥浆的使用

泥浆拌合好后在储浆池内要经常搅动,保持浆液的均匀性,避免沉淀或离析。在钻孔过程中,导向槽内注入泥浆,槽孔内的泥浆由于岩屑不断混入,泥浆性能将逐渐恶化,可通过泥浆净化系统,将土颗粒和碎石块除去,然后把干净的泥浆重新送回到槽孔中。经过净化处理的泥浆必须在使用前进行测试。在成槽过程中,应在循环浆沟中取样,检测有关指标,如超出限值,必须进行处理。在槽孔和储浆池周围应设置排水沟,防止地表污水或雨水大量流入后污染泥浆。浇注混凝土过程中,被混凝土置换出来的泥浆距混凝土浇筑面2m以内的泥浆,因污染较严重,应予以废弃。

3.4 泥浆净化及回收

抓斗造孔时,抽出泥浆,所抽出的浆渣用清水稀释后,经排浆沟流至集浆坑,沉淀后上部含砂量较少的浆液可回收重新利用。清孔换浆时,泥浆经净化处理后直接返回槽孔。浇筑混凝土时,用排污泵将槽内排出浆液输送至集中制浆站回收池内,检验各项指标后,针对性进行再生,重复使用。

试验结果表明:①优质粘土泥浆可用于部分主孔造孔,但过于松散及强漏失地层的主孔施工,正电胶泥浆仍是首选;②正电胶泥浆特有的固/液相间性(触变性)、稳定性、抑制性及良好的携屑、悬屑能力,能有效封堵渗漏地层,维护孔壁稳定,保证清孔结束后8 h~12 h孔底淤积厚度<10 cm。

4 防渗墙施工

4.1 施工程序及工艺

防渗墙是一种修建在松散透水地层中起防渗作用的地下连续墙。槽孔型的防渗墙施工程序及工艺主要包括:造孔前的准备工作;泥浆固壁与造孔成槽;终孔验收与清孔换浆;槽孔浇注混凝土;防渗墙质量验收[4]。

4.2 导墙及施工平台预处理

由于上部地层极为松散,为了防止造孔过程中泥浆的渗漏、施工平台坍塌、导墙断裂等现象出现,对施工平台采用了水泥+碾压和预灌浓浆两种方案进行处理。

(1)水泥+碾压。适合于上部地层较密实、回填层较薄地段。主河床右端(桩号:0+086~0+124)上部地层主要由砂砾石层和淤泥质砂层组成,其上为回填层。将水泥均匀的拌合于回填料中,按层厚60 cm拌合水泥用量为30 kg/m2的标准进行分层碾压[5]。

(2)预灌浓浆。主河及左岸导墙下为厚8 m~15 m回填层和松散漂砾石层。受水下回填制约,回填层难做水泥+碾压处理,其下漂砾石层也较松散,因此进行了预灌浓浆处理。

从各槽段施工情况看,11#~31#槽未发生明显孔口坍塌现象,但29#槽孔口扩孔系数较大。分析后认为:一是回填碾压时,水泥+砂土搅拌不均匀,二是水泥掺量不够。7#、9#、31#槽孔壁发生了较严重的坍塌现象,除地层因素及后期水位上涨外,由于时间过紧未进行碾压是重要原因。

导墙和施工平台共同保护孔口土体的稳定,同时考虑到本次试验防渗墙深度超过130 m,接头孔采用拔管法施工,导墙必须能承受>400 t拔管压力,施工平台及导墙均采用了超常规加固处理,采用了C35钢筋混凝土,“L”形断面,底板厚度达50 cm。试验结果表明,29#槽虽然导墙下部坍塌较严重,但承受住了113.03 m国内目前拔管深度和相应压力。

4.3 造孔工艺

目前,国内外防渗墙造孔成槽工艺主要采用“钻抓法”、“钻劈法”、“纯抓法”、“纯铣法”等[5],考虑到该工程特有地质情况、墙体深度、设备能力等,对于29#槽、27#成槽采用了不同成槽工艺试验,其它各一期槽段均采用了CZ-9和CZ-7冲击钻机施工。29#槽孔开挖过程中,主孔采用了CZ-7冲击钻机,副孔孔深22 m以下为CZF-1500型冲击反循环钻机造孔,直至终孔深度,小墙及回填采用CZF-1500钻机进行泵吸和气举反循环出渣。按原设计,主孔钻至终孔深度后,2 m宽的副孔拟采用HS843HD抓斗抓取到80 m~100 m或更深,以提高整个成槽工效。但试验过程中,由于孔深22 m~30 m为孤石,孔深30 m~60 m左右存在胶结层,抓斗施工到22 m后工效极低,故自孔深22 m后改用CZF-1500钻机施工副孔,直至113.6 m终孔深度。为加快试验施工进度,1-2#和3-3#小墙再次由HS843HD抓取。由于胶结层的存在,抓取效率甚低,至孔深62 m后选用CZF-1500钻机施工剩余小墙及回填。27#槽的主孔采用CZ-7和CZ-A冲击钻机钻至终孔深度(125 m),副孔先由CZ-A冲击钻机钻至59 m后改用新型CZF-1500型泵吸反循环施工,至孔深88m后再由CZ-A钻机钻至终孔深度。

4.4 槽孔终孔检验及终孔验收

槽孔终孔后进行槽孔各部位的深度和孔斜检验,验收方法为重锤法[6],检验结果表明槽孔偏斜率基本控制在4‰以内,只有极少数的点超出4‰的控制范围。清孔换浆采用气举反循环,清孔换浆结束后1 h,要求槽孔内淤积厚度不大于10 cm,泥浆密度不大于1.15 g/cm3,泥浆粘度不小于32 s(马氏),含砂量不大于6%。

4.5 混凝土施工

4.5.1 混凝土配合比

拟定混凝土配合比试验参数进行配合比设计,并进行室内配合比试验。混凝土采用人工拌和,试验配合比中各组材料一并加入拌和,拌和时间 3 min,试件采用人工插捣成形,静置36 h后拆模,并移入标准养护室养护至试验龄期,进行硬化混凝土性能试验,另外模仿了水下混凝土浇注的条件并进行了对比试验[7],见表3。试验证明混凝土28 d抗压强度不小于28 MPa,抗渗标号为W12,坍落度保持150 mm以上的时间不小于1 h,初凝时间不小于6 h,终凝时间不大于24 h。混凝土配合比见表4。

表3 混凝土凝结时间

表4 混凝土施工配合比

4.5.2 混凝土浇筑

混凝土浇筑导管采用快速丝扣连接的Φ 250 mm的钢管,导管接头设有悬挂设施。每个槽段布设2根导管,导管距槽孔端部或接头管壁距离保持在1.0 m~1.5 m,导管间距不大于5.0 m,当孔底高差大于25 cm时,导管中心置放在该导管控制范围内的最低处。导管底口距槽底距离控制在15 cm~25 cm。混凝土开浇时采用压球法,连续浇筑,槽孔内混凝土上升速度不小于2 m/h,并连续上升至高于设计规定的墙顶高程以上0.50 m。

4.5.3 混凝土接头孔施工

混凝土接头拔管法试验在一期槽DB—29#槽的两端即1#和3#孔进行,拔管机为中国水利水电基础工程局专利产品BG420/100卡键式深孔液压拔管机。1#孔孔深153.3 m,接头管下设深度为109 m,3#孔孔深110m,接头管下设深度为113.6 m。接头管拔管两端同时进行,采用“慢速限压拔管法”[8],拔管力稳定正常,最大拔管力2 100 kN,平均拔管力1 350 kN,导向槽等未出现异常情况。拔管全部结束后,对接头孔深度进行了测量,结果表明1#和3#接头孔没出现混凝土跨塌现象,拔管成孔孔形合格,再一次刷新了拔管纪录。

4.6 混凝土施工质量

每次防渗墙槽孔浇筑时都在拌和站机口取混凝土试样,对试样进行抗压强度、抗渗和弹性模量等试验。该试验槽段共取了10组试样,物理力学试验结果:抗压强度平均值 34.15 MPa,最小值为33.1 MPa,标准差为2.1MPa,强度保证率99.9%,抗渗等级均大于W12,混凝土性能指标均满足设计要求,达到优良标准。

5 结 语

泸定水电站大坝防渗墙试验段于2008-03-07正式开钻施工,2008-04-09完成DB—29#槽段主孔施工,2008-05-15完成DB—29#槽段副孔施工,2008-05-18 DB—29#槽段浇筑成墙,克服了地层结构复杂,覆盖层深厚,工期紧等困难,对超深防渗墙的关键技术和工艺进行了探索,期间经受了汶川地震的考验,获取了丰富的试验数据,取得了系列科研成果,创造了数项国内新记录,使我国的防渗墙处理技术达到了国际先进水平。为保证复杂地层中的深防渗墙施工质量,要注意以下几点:

(1)大深度防渗墙施工中,固壁泥浆的性能至关重要,MMH正电胶浆液具有较好的流变性和稳定性以及良好的携屑、悬屑能力,在松散及强漏失地层能有效封堵渗漏维护孔壁稳定,具有良好的应用前景。

(2)重视防渗墙施工上部地层的处理,对于水下回填层及松散漏失地层,预灌浓浆是有效的处理手段,可大大降低成槽过程中的漏浆及塌孔概率。

(3)混凝土接头施工是影响防渗墙质量和工效的关键环节,拔管法施工是混凝土接头施工的最有效的手段,由于深孔拔管难度大,选择新型高效的拔管机型,把握好拔管时机,控制混凝土浇筑速度,实时监测拔管力的变化是保证拔管施工的关键。

[1] 乌云娜,田惠英.土坝塑性混凝土防渗墙试验研究综述[J].现代电力,1998,(2):97-103.

[2] 陈军.新疆下坂地水利枢纽坝基防渗墙试验工程施工[J].四川水力发电,2004,23(2):78-81.

[3] 刘金砺,祝经成.泥浆护壁灌注桩后注浆技术及其应用[J].建筑科学,1996,(2):13-18.

[4] 林 峰,周彩贵,高雄杰.八一水库大坝防渗处理[J].岩石力学与工程学报,2003,22(S2):2925-2928.

[5] 张彩霞,朱成明.复杂地质条件下深防渗墙成槽新工艺[J].长江职工大学学报,2003,20(3):21-23.

[6] 刘鹏,佘洪波.水电基础局西藏旁多项目部全力建造世界最深防渗墙[J].中国工程建设通讯,2010,(4):14.

[7] 史光宇,田伟峰,张雨豪,等.西藏旁多水利枢纽坝基百米深防渗墙施工试验[J].东北水利水电,2010,28(6):43-45.

[8] 李晓晖.张峰水库左坝肩防渗墙应力分析[J].水利与建筑工程学报,2007,5(1):40-43.