TO-220FS封装产品的研发和制造

2011-02-26张华洪鄢胜虎

张华洪,鄢胜虎

(汕头华汕电子器件有限公司,广东 汕头 515300)

1 引言

随着电子技术应用的不断发展,整机产品越来越趋向于多功能、小型化,故其结构的设计也越来越密集,对整机的安全性能、相互抗干扰能力等提出了越来越高的标准,因而整机对器件,尤其是功率器件的要求也就越来越苛刻。

传统的半包封大功率分立器件如TO-220、TO-3P等,虽然有功率大、散热快的特点,但封装工艺相对简单,同时存在安全性能相对较差、抗干扰能力低等问题,越来越难以达到新标准的要求,功率器件产品的发展方向是全包封形式,据国外权威机构预测,全包封形式的功率器件在计算机及其外设、通信网络、电子专用设备、仪器仪表、汽车电子等领域的应用将逐步取代传统的半包封产品,市场规模将会大幅提升。

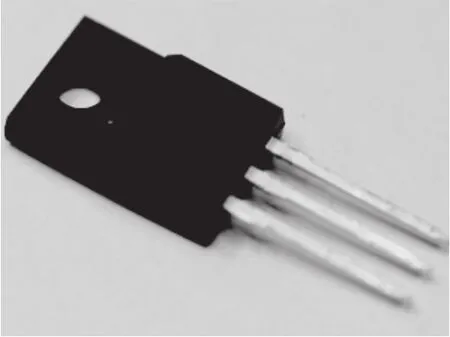

本文介绍一种全新的全包封产品TO-220FS,外形图见图1。虽然其外形类似于传统的TO-220F封装,但内部结构却大不同,首先它采用了全新的Single guage(单厚度)引线框架,而TO-220F则使用Dual guage(异形材)引线框架,具有明显的成本优势;其次是塑封后引线框架背面距离仅0.34mm,而TO-220F为0.43mm,散热效果更好;最后是绝缘性能更优良,TO-220FS引线框架采用顶部连筋设计,从而完全避免了TO-220F塑封后管体正面顶针孔露铜问题,由于顶部连筋连接载芯板,解决了长期以来TO-220F因载芯板左右倾斜而造成包封绝缘不良问题。以下介绍该封装产品开发过程中重要技术难点及解决方法。

图1 全包封产品TO-220FS外形图

2 开发的内容

2.1 确定生产工艺流程

TO-220FS的制造流程与普通功率器件的工艺流程大致相同,主要在去溢料后增加一道去浇口工序,TO-220FS的主要工艺流程为:材料进厂检验→划片→上芯→焊线→QC检验→塑封→后固化→去溢料→去浇口→电镀→剪切→DC&绝缘测试→打印→外观检验→包装→QA检验→入库。

2.2 解决的技术问题

TO-220FS的技术难点是塑封的绝缘性能,根据应用和其他方面的需要,TO-220FS全包封产品应满足以下的绝缘测试条件:

(1)产品电压:≥3 500V;

(2)测试时间:0.4s;

(3)测试漏电流:≤20μA。

相对于普通TO-220F产品ISOLATION测试漏电流要求≤0.5mA的标准,TO-220FS对测试漏电流的要求更加严格。因此在制造过程中需要重点解决的工艺技术难点有:

(1)塑封针孔问题;

(2)去料道问题;

(3)电镀镀层结合问题;

(4)剪切拉筋问题;

(5)绝缘测试问题。

2.2.1 解决塑封针孔问题

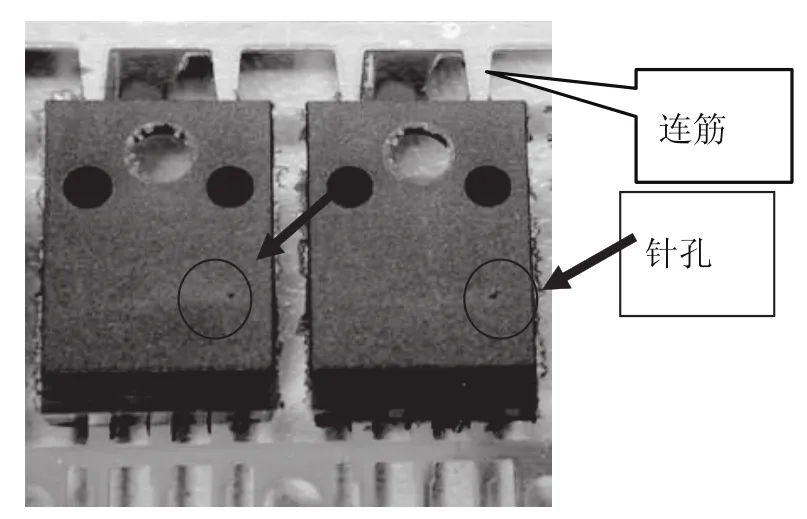

TO-220FS产品采用Single guage(单厚度)设计,塑封体背面的塑料层厚度仅0.34mm,在生产过程中很容易因模具中残留的少量空气造成轻微的针孔,如图2所示,在绝缘测试中就很容易被高压所击穿,造成绝缘失效。

图2 针孔

解决办法为:对于塑封中产生的针孔缺陷,通常可通过调整模压温度、注塑速度等工艺条件得到改善,但由于该封装模具结构存在一些特殊性,多次试验结果均未能取得明显效果,每模样品都存在约20%的无规律的针孔分布,现有的工艺条件调整遇到困难。通过广泛论证,我们首次提出了增加抽真空工艺以减少模具中气泡影响的方法。经试验,取得了良好效果,针孔问题得到彻底解决。

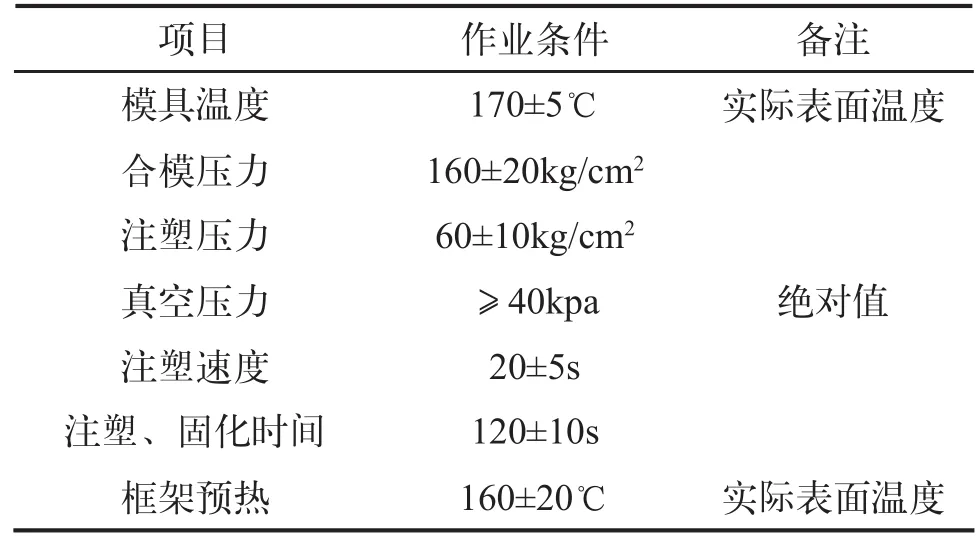

表1 试验后的工艺条件

2.2.2 解决去料道问题

由于TO-220FS封装在塑封工序时的进料口位于产品顶部(参见图2),塑封后料道与框架结合较牢固,而框架材料较薄,结构脆弱,采用通常的手工卸料方法会产生框架变形,严重影响后续剪切等工序。因此,需要采用机械方法去除料道。

解决方法:

设计专用去料道模具,对塑封后的料道进行冲压,使其与框架分离。该专用模具经试验完全可满足下道工序的要求。

2.2.3 解决电镀镀层结合力不良问题

由于TO-220FS产品的底材框架是表面镀镍的铜质材料,冲压截面为铜质材料,在电镀生产作业过程中,在活化槽被化学药液腐蚀下来的Cu2+很容易还原沉积在镍层表面上,形成一层以化学键形式存在的金属铜还原层,导致在后续电镀的锡镀层与底材的结合差而造成镀层脱落的不良现象。因此,必须控制活化液中Cu2+的含量,避免Cu2+还原反应的发生。

解决方法:

对镀镍框架活化液中不同Cu2+的含量进行摸索实验,解决了存在的问题,为避免镀层结合力不良产生,对活化液作如下规定:

(1)定期分析活化液中Cu2+含量,并控制在2g/L的范围内;(2)活化槽务必跟裸铜框架分开使用;(3)提高活化槽作业温度至较高温度。

2.2.4 解决剪切拉筋问题

TO-220FS产品的框架结构不同于现有其他封装产品,在剪切时须首先将塑封体顶部连筋部分(参见图2)拉掉,才能满足绝缘结构的要求。但是如果按照常规的一体剪切方式,在切除塑封体上部多余的框架过程中,很容易造成树脂体的破损,从而造成绝缘性失效。

解决方法:

设计专用剪切模具,将剪切过程进行分解,逐步将框架的中筋、底筋和顶筋的各个连接部分依次切断。同时,为避免剪切过程产生卡管,加强了对塑封溢料和框架变形的控制。

2.2.5 解决绝缘测试问题

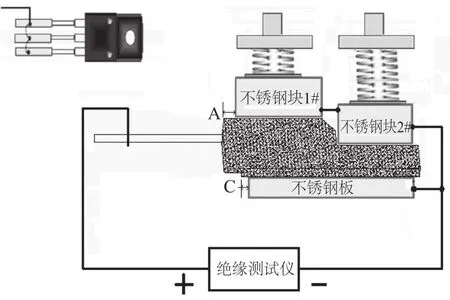

TO-220FS产品的外形与TO-220F存在差异,绝缘测试标准比TO-220F严格,TO-220F一般情况下只需检测塑封体背面是否存在针孔,而TO-220FS还需要增加正面、侧面的测试要求。

解决方法:

根据TO-220FS产品的外形结构,设计专用的绝缘测试装置,配合测试机械手运行轨道,确定如图3所示的绝缘测试方法,经实验证实可以满足该产品的绝缘测试要求。

图3 绝缘测试方法

3 结束语

本文通过对TO-220FS产品结构特点进行研究,确定了产品工艺条件;对封装设备进行机械改造,以适应TO-220FS生产;对关键过程进行工艺改善,解决了TO-220FS产品塑封针孔、去料道、结合力不良、绝缘测试等问题。以上工艺技术适应于大批量TO-220FS产品制造,装配后产品技术指标达到国际先进水平,产品质量稳定,得到了客户的好评。