基于嵌入式一体化工控机的仿形车床电气系统设计

2011-02-19张建生

吴 晓,张建生,华 亮

WU Xiao1,ZHANG Jian-sheng2,HUA Liang1

(1.南通大学 电气工程学院,南通 226019;2.常州工学院 电子信息与电气工程学院,常州 213002)

0 引言

活塞环加工专机是内燃机制造行业的专用机床。活塞环内外圆同时仿形车铣组合机床(以下简称仿形车)采用内外园同时仿形,并一次走刀完成加工,较好地实现了不同设计要求的活塞环弹力分布,大大缩短了工艺流程,提高了生产效率。避免了工件中的残余应力,比较容易控制质量[1]。

仿形车原电气系统使用了PLC、变频器、伺服驱动等装置,但控制手段仍采用电位器模拟输入调节速度[2],控制精度低。随着控制技术的发展,对模拟控制的仿形车电气控制系统的改进需求也就应运而生。

1 电气控制系统通讯网络的构建

1.1 系统改进的要求

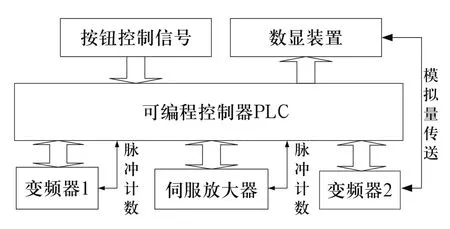

仿形车原来的电气控制系统以PLC为核心,运行速度通过外接输入电位器设置,而转速和进给速度通过PLC驱动LED数显装置加以显示。原系统的结构如图1所示。

图1中变频器1用于控制车床主轴转速,伺服装置则用来精确控制刀具的进给速度,变频器2用于铣床刀具的进给速度。它们都用电位器来调节运行速度。主轴转速、进给速度通过PLC对光电编码器脉冲进行计数、处理,再驱动显示装置[2]。

随着各种控制部件性能的不断提升,对原系统提出了新的要求:采用触摸屏作人机界面并实现全数字化控制。具体内容是:数据的传输及对变频器、伺服放大器、PLC的控制通过网络化实现,所有按钮(除急停钮外)都由触摸屏实现。

图1 原系统原理结构图

1.2 通讯网络的结构设计

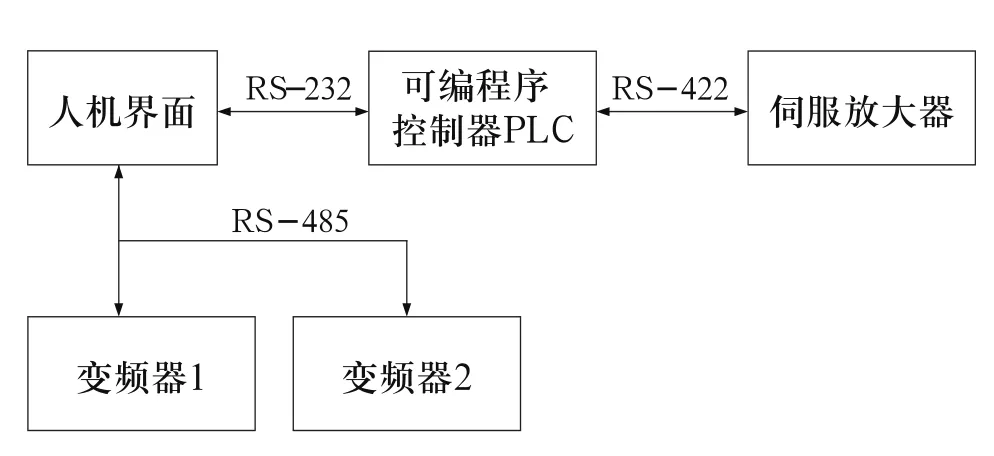

系统具有5台4种部件装置——触摸屏、PLC、变频器(2台)和伺服放大器,其中PLC、变频器与伺服放大器各自具有各自的通讯协议,无法通过把所有设备均挂接在一个网络上实现触摸屏与上述部件均可交换信息的控制要求。这就要求PLC要有多个通讯接口。触摸屏设置和显示的参数,通过PLC下送和上传;但小型PLC从实用和经济性上考虑通常不宜多于2个通讯接口,同时考虑到触摸屏一般也能提供2个串行接口,故系统设计以触摸屏为中心,同时充分利用PLC的两个通讯接口如图2所示。

图2 系统通讯结构图

图2中触摸屏—PLC—伺服放大器,组成了第一条通讯链路。而触摸屏-变频器则形成第二条通讯链路,巧妙地避开了变频器与伺服放大器接在同一通讯接口上,无法运行不同通讯协议带来的矛盾。

图3 PLC与伺服放大器通讯程序流程图

触摸屏选用MCGSTPC嵌入式一体化工控机,是以主频400MHzCPU为核心的高性能嵌入式一体化触摸屏[3]。触摸屏与PLC采用其RS-232串口,而触摸屏与两台变频器采用其RS-485串口,组成变频器通讯网络,两台变频器分别设为0号站与1号站,同一时刻仅有一台变频器与触摸屏进行通讯[4,5]。PLC和伺服放大器是三菱FX2N和J3系列[6]。

2 通讯数据传输的软件组态

2.1 PLC与伺服放大器通讯程序的设计

2.1.1 通讯格式参数的设置

设备之间通讯成功的基础是遵守相同的通讯协议,首先是要有相同的通讯格式。伺服放大器的通讯格式可通过参数PC20、PC21设置改变[6]。PLC的通讯格式通过D8120特殊单元的设置来完成[7~9]。

2.1.2 通讯程序的设计

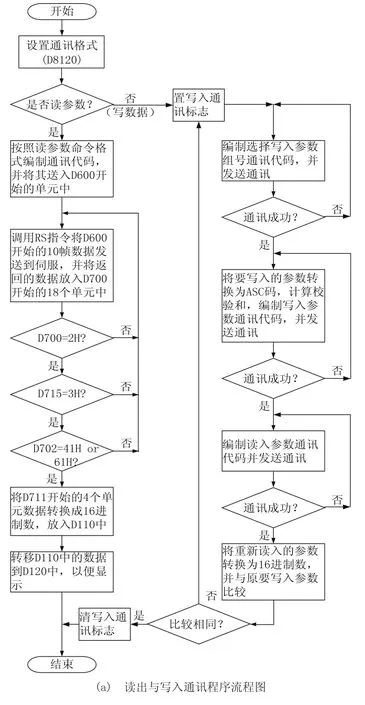

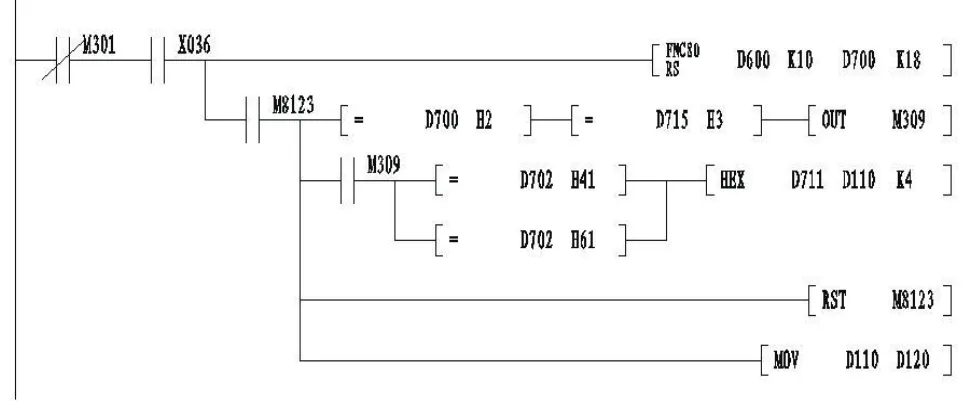

伺服放大器的通讯采用的是主-从通讯方式,伺服放大器为从站[6]。通讯程序流程如图3所示。

图3中在对PLC进行了一些初始化设置后,首先判断是读出转速数据还是设置参数,对于读出转速数据,由于是固定的读取转速数据,所以只是发送一串固定的读转速数据指令同时等待伺服返回相应的转速数据即可,图4为其关键程序语句。

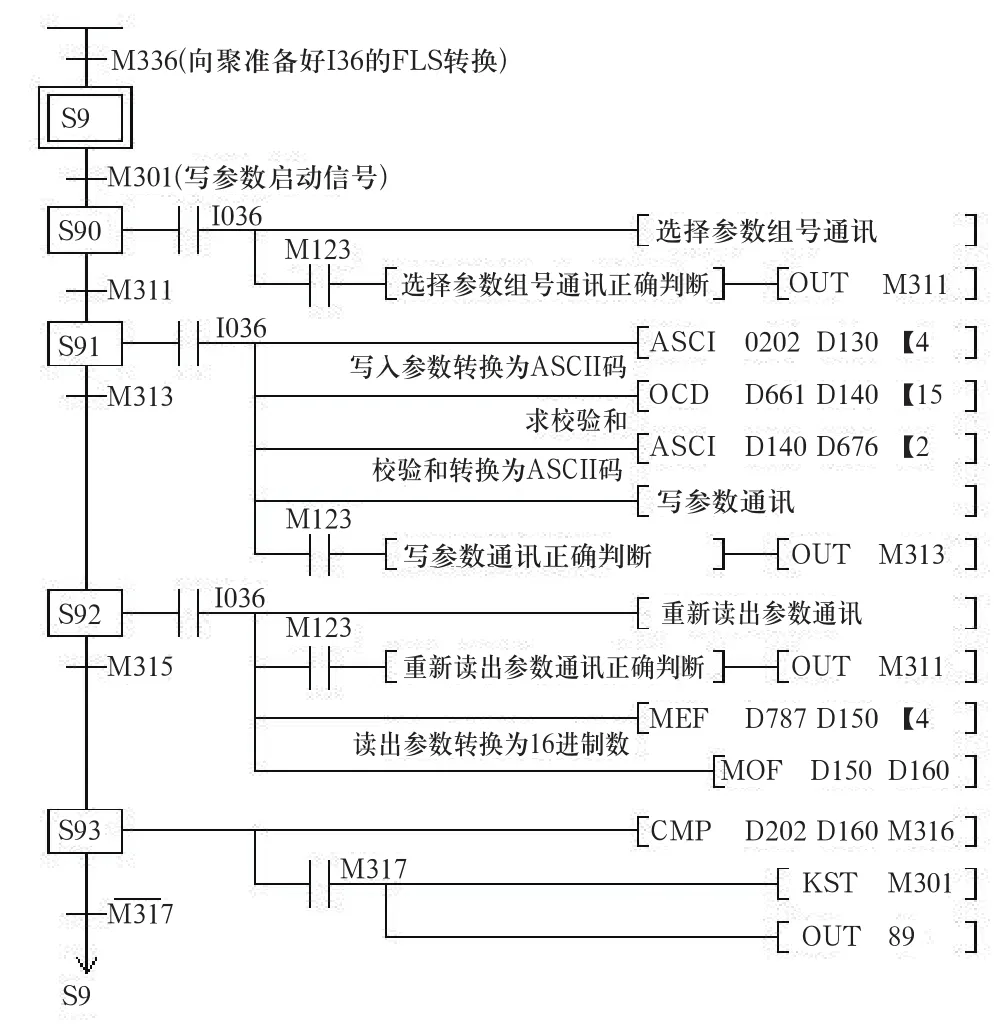

图4 读取伺服放大器转速数据的部分程序

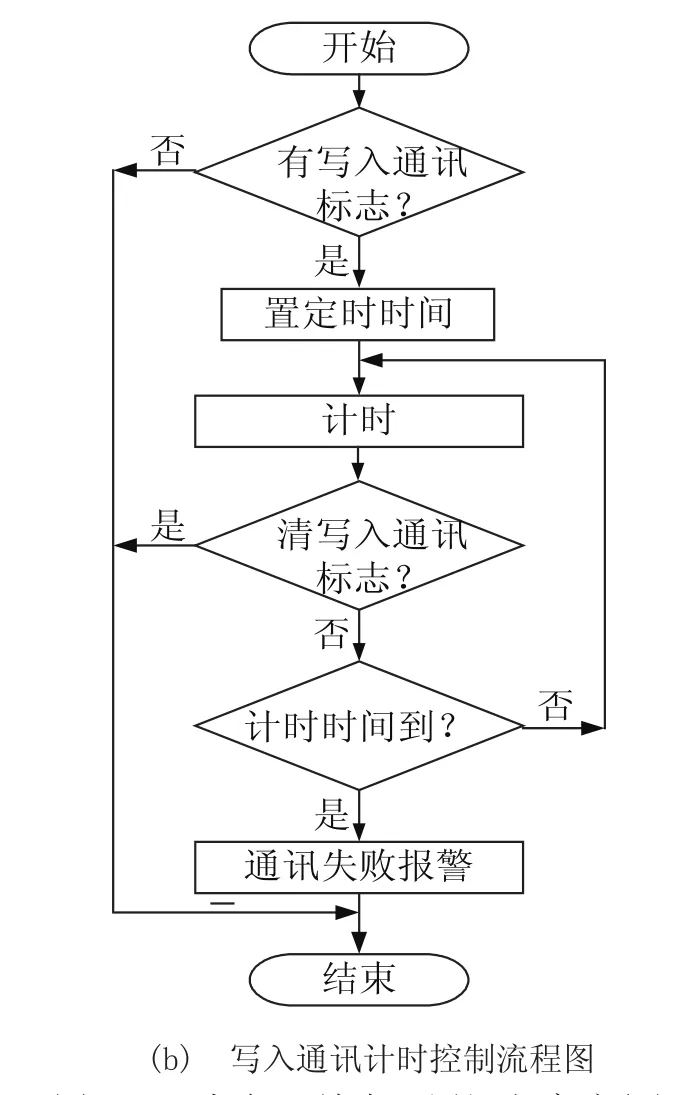

图3中对于设置参数的处理比较复杂,设置了多重保险措施。首先是按照通讯协议要求设置写入参数的参数组号,而后写入数据,写入后为了保证写入数据的正确性,又重新把写入的数据读出,与要写入的数据相比较,相同时才认为参数设置成功(图3(a))。其次这里每进行一步通讯均要判断通讯本身正确与否,在正确的前提下才转入下一步,也正因为如此,这里过程其实是一步进顺序过程,可以使用步进顺序指令实现,图5为其简化了的形式化SFC图。再次,进入设置参数后设置了一个标志(图5中为M301),直到认为设置成功才把该标志复位,与此同时采取了一个类似于“看门狗”的措施:即对M301置位的时间计时,计时超过一定时间后则认为通讯失败,报警要求操作者采取相应措施加以解决(参图3(b))。

图5 设置参数的简化SFC图

2.2 触摸屏与PLC、变频器之间通信参数的设置

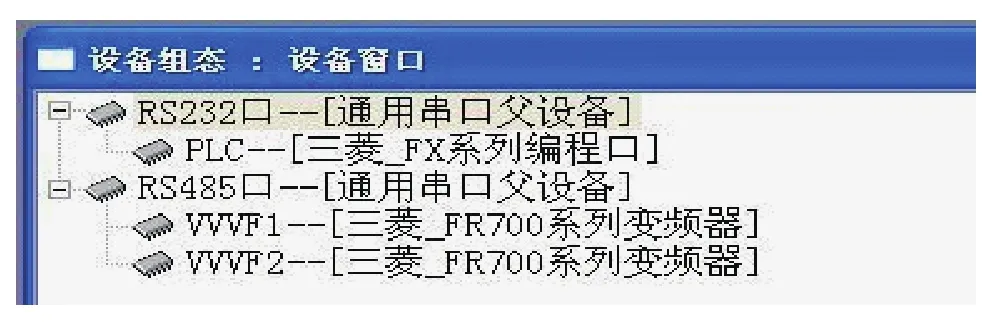

由于通讯链路的其它通讯软件是基于触摸屏中的设备构件(相当于设备驱动程序),所以只要正确设置设备构件中的参数与PLC、变频器中通讯格式参数一致即可。在一个父设备下挂接三菱PLC编程口设备,在另一个父设备下挂接两台三菱变频器设备[10]。设备组态界面如图6所示。必须注意所挂接的两台变频器通讯站号分别为0和1。

图6 触摸屏设备组态画面

通讯格式参数完全遵守PLC编程口通讯格式要求和三菱变频器串行通讯格式要求,在设备构件的属性中设置[10]。

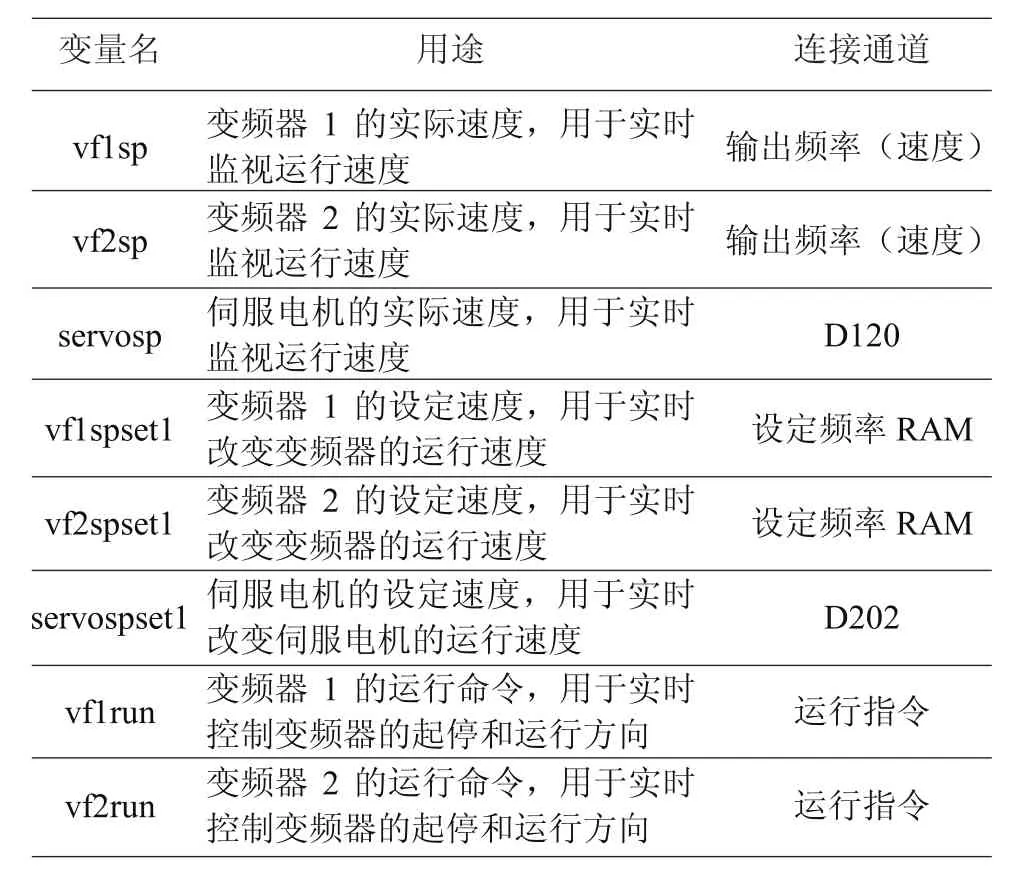

值得推敲的是设备构件中变量连接以及触摸屏的人机工作界面的设计。由于要显示各设备的实时速度和设置其要求的运行速度,所以设置了相关变量并与设备的有关通道相连接,如表1所示。

表1 触摸屏与通讯相关参数的设置

表中由于伺服放大器的参数是通过PLC传递的,所以表中伺服放大器的相关参数均连接到PLC的相应数据寄存器的通道上。

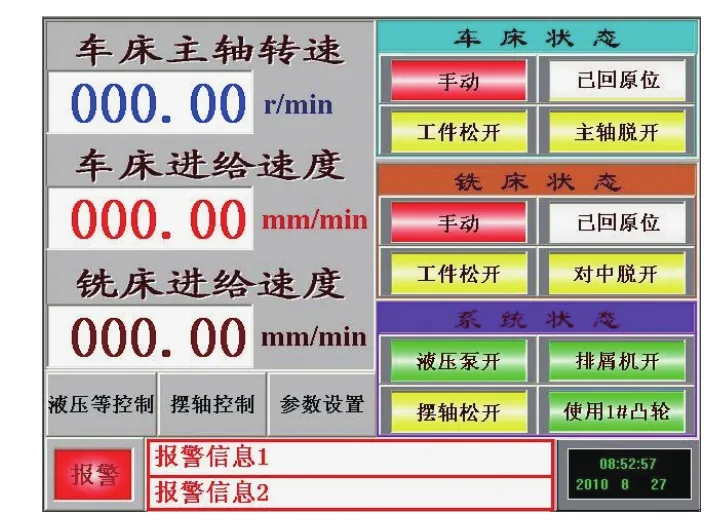

根据仿形车工作的需要,主轴起停过程中要控制不同的运行速度[11,12],因此,在不同的工作状态对设定速度和运行命令赋不同的值,通过触摸屏的设备驱动通讯实现对变频器的控制。其中由于设定速度经常在变化,所以选用设置RAM频率形式。图7为运行时的人机界面,图中三个速度显示标签分别与三个实际速度变量连接,反映了实际工作时仿形车的工作状况。

图7 系统工作运行时的人机界面图

3 结束语

在机床电气控制系统中应用嵌入式系统和网络技术是柔性制造系统先进性标志之一。本文的研究表明:以嵌入式一体化工控机(触摸屏)为核心,双串行通讯链路的网络架构,是在对活塞环仿形车电气控制系统中触摸屏,PLC,变频器和伺服放大器等设备的通讯功能认真研究的基础上,充分利用触摸屏及PLC自身有限的通讯资源而提出的,简化了系统结构,降低了成本,提高了系统的技术含量和可靠性。实际工作中,按照文中方法进行硬件和软件组态构建的以触摸屏为中心,触摸屏与变频器、伺服放大器、PLC可同时通讯的网络化电气控制系统运行情况良好,获得了用户的首肯,并对类似系统的设计有一定的参考意义。

[1]王琥.活塞环外圆全数控精密车削加工检测系统的研制[D].长沙:湖南大学,2001.

[2]吴晓,堵俊.活塞环仿形车、铣组合机床PLC控制的研究[J].南通工学院学报,1999,15(4):5-8.

[3]北京昆仑通态自动化软件科技有限公司.MCGSTPC嵌入式一体化触摸屏/工控机TPC1063E用户手册[M/OL].2010-01-14.http://www.mcgs.com.cn/upload/file/mcgsfiles/SPE-H系列-V3.5.pdf.

[4]黄卫华,林伟琼.基于触摸屏的变频器网络在陶瓷布料系统上的应用[J].佛山陶瓷,2009,19(8):34-35.

[5]三菱电机自动化(上海)有限公司.三菱通用变频器FR-A700使用手册(应用篇)[Z].2007.

[6]三菱电机自动化(上海)有限公司.三菱电机通用交流伺服MR-J3-A伺服放大器技术资料集[Z].2004.

[7]三菱电机自动化(上海)有限公司.FX2N-485-BD通讯模块使用手册[Z].2005.

[8]三菱电机自动化(上海)有限公司.FX系列微型可编程控制器用户手册(通信篇)[Z/DK].2009.

[9]代灵.基于PLC和触摸屏的铜箔后处理机控制系统设计[D].武汉:武汉理工大学,2009.

[10]北京昆仑通态自动化软件科技有限公司.MCGS工控组态软件使用指南、参考手册、例程[M/DK].2006.

[11]吴晓,堵俊,羌予践.机床主轴定位速度控制的研究[J].机床与液压,2008.36(7):317-319.

[12]成行洁,吴晓,堵俊,等.基于变频控制的组合机床主轴定位的工程实现[J].南通职业大学学报,2009,23(1):85-87.