钢筋安装定位板研究与应用

2011-02-10左建明张岳林

左建明 张岳林

(湖南水利水电工程监理承包总公司 长沙 410007)

1 前言

钢筋间距及保护层厚度合格率偏低现象成为了水工混凝土施工的质量通病之一,将可能对混凝土结构安全产生不利影响。本文对该质量通病的产生原因进行了分析,对治理措施进行了研究,提出了钢筋安装定位板的概念,对钢筋安装定位板的应用效果进行了分析统计。

2 质量通病及其产生原因

a.质量通病名称。工程实体钢筋间距、保护层厚度合格率偏低。

b.质量通病的表现。混凝土浇筑层完成施工后,对外露的钢筋间距和保护层厚度进行检测,其合格率低于规定要求。

c.产生原因分析:

ⓐ工序验收把关不严,钢筋安装偏差大即开仓浇筑混凝土。钢筋安装偏差大的原因又可能是钢筋制作存在偏差,无法按设计要求布设到位;或者是施工人员质量意识不强,未能严格按设计要求布设钢筋;或者是钢筋按要求布设后固定不牢靠,因人员行走、材料、设备堆放等多种原因发生了变位而未进行处理;

ⓑ钢筋安装定位控制措施效果差,混凝土浇筑过程钢筋发生变位;

ⓒ施工人员责任心不强,未对变位钢筋及时进行处理。

3 治理措施研究与应用

3.1 常规治理措施

a.严格控制钢筋制作质量。在钢筋下料前做出下料单,根据图纸保护层厚度等要求标注钢筋实际下料长度。

b.严格控制钢筋安装质量:

ⓐ钢筋绑扎前放出钢筋及模板边线,在保证保护层厚度的条件下布设钢筋。钢筋绑扎前根据放出的大样对钢筋进行检查,不符合要求的钢筋不绑扎;

ⓑ利用钢筋定位筋进行绑扎,根据设计钢筋间距在定位筋上画出分格线,利用纵横钢筋定位筋进行绑扎,保证钢筋间距;

ⓒ对底板上的边墩廊道、门槛、格粱、倒角等插筋,应计算出扣除保护层后钢筋的实际位置,通过仪器测放准确位置并尺量校核,将插筋点焊在底板面层钢筋上,在上部设几道横筋固定,浇筑过程中实时检查并纠偏插筋,保证浇筑完成后插筋位置准确。

c.严格做好钢筋支撑措施:

ⓐ架立筋或架立钢管位置数量必须能保证钢筋网架整体稳定,间距数量可通过现场试验确定;

ⓑ预制保护层垫块厚度满足设计要求,强度及密实度不小于实体结构。保护层垫块绑扎数量和间距保证保护层厚度要求,重要部位垫块绑扎数量加密。

d.做好混凝土浇筑过程控制:

ⓐ在混凝土浇捣施工中,规范操作,振捣过程专人指挥监督,严禁人员在钢筋上随意行走,振捣要按操作规范要求认真有序操作,振动捧不得随意触及钢筋骨架;

ⓑ实行顶面钢筋及混凝土“高程双控”,同时加强顶面平整度控制,提高顶面保护层合格率;

ⓒ在混凝土浇捣施工中,设专人进行护筋,发现钢筋变位及时进行处理。

3.2 钢筋定位新措施研究

上述常规措施主要是针对水平钢筋网进行的,在对实际施工形成的钢筋间距、保护层厚度进行检测后仍然发现存在合格率达不到规定的情况,特别是立面钢筋合格率达不到规定的情况更为突出。主要原因在于:混凝土垫块只起到隔离作用,没有对钢筋进行固定。为了更好地控制钢筋间距和保护层厚度,有必要研究应用更方便、经济、可靠的措施。

笔者开展了钢筋安装定位控制措施研究,重点研究了立面钢筋安装定位控制措施。考虑到混凝土浇筑层高一般在3m以下,如果混凝土浇筑层底部的钢筋安装位置是准确的,那么只要对浇筑层顶部钢筋按设计要求进行可靠固定,立面钢筋在浇筑过程中就不位发生变位,就能保证钢筋间距及保护层厚度合格率。新措施的研究主要基于以上认识,重点研究浇筑层顶部对钢筋的固定措施。

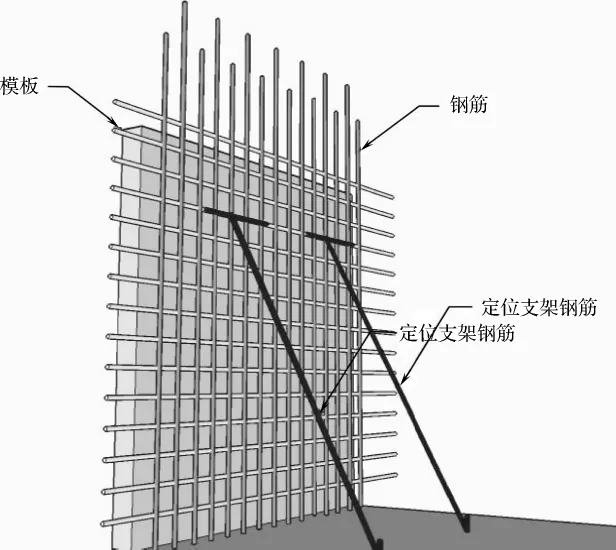

3.2.1 方案一:采用加焊钢筋支架固定措施

如图1所示,为了固定立面钢筋,增加一个钢筋支架。该方案有一定的效果,并有在部分工程中应用的经验。但由于存在以下缺点,本工程没有采用。一方面,在混凝土浇筑下料的影响下,支架钢筋可能发生变形,定位控制的可靠性仍不高;另一方面,由于要增加支架钢筋及其焊接安装工作,增加成本较多,施工单位不能接受。

图1 加焊钢筋支架固定措施

3.2.2 方案二:采用钢管固定措施

如图2所示,在浇筑层顶面用两根准50钢管(钢筋混凝土保护层厚度一般为50mm)将钢筋夹住,并固定在模板上。

图2 钢管固定措施

该方案钢管材料可重复利用,成本相对较低,对钢筋保护层厚度、间距的控制能起到一定作用。缺点是:对钢筋间距的控制仍不够可靠;如果模板顶部设有拉筋,则钢管不能很好地卡在钢筋与模板之间,钢管本身难固定,导致保护层厚度控制不够可靠;钢管的安装仍不够简便。

3.2.3 方案三:采用钢筋安装定位板固定措施

如图3、图4所示,在模板顶面增设一个钢筋安装定位板固定钢筋。钢筋卡在定位板卡口内,再通过一根分布筋将钢筋固定,定位板通过螺栓与模板联接。螺栓孔槽长10~15cm,定位板可左右移动以适用钢筋位置。本方案优点是:ⓐ定位板能将钢筋按设计要求的位置固定在模板上,如果模板不发生变位,则钢筋不会变位,定位方便可靠;ⓑ定位板可栓接在大块钢模顶面,不需重复拆卸安装;ⓒ定位板可重复利用,经济性好。该方案优点突出,在广西鱼梁航运枢纽工程施工中得到了应用。

3.3 钢筋安装定位板应用效果

鱼梁航运枢纽工程于2011年2月底开始制作并使用了钢筋安装定位板,如图5、图6所示。监理工程师对使用效果进行了统计,结果见下页表。

下页表的数据是处于应用初期的统计结果,还不具有明显的代表性,如果通过较长时间的应用,合格率还将有所提高。钢筋安装定位板的安放对控制钢筋间距和保护层厚度具有明显的效果。

图3 钢筋安装定位板固定措施

4 效果分析

a.该工程钢筋安装定位板采用3mm钢板制作,在实际使用时有部分出现了变形,建议采用5mm钢板制作。

b.钢筋安装定位板的安放比例达到50%左右即可以保证钢筋间距及保护层厚度合格率达到规定要求。

c.钢筋安装定位板与模板的固定宜通过螺栓连接,螺栓孔槽应达到15~20cm,以便调整定位板位置,适用于不同仓面的钢筋。

图4 钢筋安装定位板平面图

图5 钢筋安装定位板应用

钢筋安装定位板安放不同比例的应用效果统计表

图6 钢筋安装定位板应用效果检测

d.定位板的长度、卡口大小及卡口间距应根据钢筋设计情况进行调整。

e.模板宜采用成型的大块钢模板。

f.钢筋安装定位板主要适用于立面钢筋控制,对于有外露的平面钢筋部分也可配合常规控制措施使用。