双氧水碱浓缩装置的改进与总结

2011-02-10

(安徽晋煤中能化工股份有限公司,安徽阜阳 236400)

1 现状

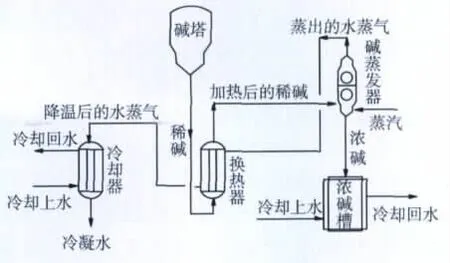

早期我国蒽醌法生产双氧水的碱浓缩装置,普遍采用的是间歇式浓缩技术。具体流程见图1。

图1 改造前间歇法流程图

间歇式碱浓缩技术有如下缺陷:①由于稀碱和浓碱是间断排放和补加,造成碱塔内碱的相对密度不稳定,影响了整个双氧水装置的安全平稳运行。②操作人员的劳动强度大,稀、浓碱液的补排需人工手动操作,且需要两个楼层的操作人员相互配合方能完成工作。③人工控制易造成碱液跑料、碱蒸发器出料浓度不均衡等现象。④冬季易发生补、排碱管道结晶堵塞,增加工作量。⑤余热不能实现回收利用,同时需消耗大量冷却水将这部分余热冷却。如果将间歇式蒸碱改为连续蒸碱,将会减少中间热能的损失,同时也便于控制。

2 解决措施的论证

2.1 解决关键技术的具体措施

蒽醌法过氧化氢碱溶液浓缩工艺是在常压下进行的一种使用蒸汽加热浓缩的技术,浓缩过程中产生的水蒸气通过冷却水降温后排放。因此,将碱浓缩工艺由间歇式改为连续式,制得符合要求的碳酸钾水溶液,并达到节能降耗的目的。温度和流量的控制是决定整个生产工艺的关键,为此,我们采用了如下的关键技术:

2.1.1 稀碱排放管道增加管道过滤器

碳酸钾溶液在干燥塔内长期循环后,会生成一定的碳酸氢钾等盐类,这些盐类长期积累,大量存在,由于溶解度不同,温度降低后会发生析出,堵塞补排碱管道,影响生产。定期补加新鲜碱液置换是一种办法,但不能从根本上解决问题,且碳酸钾消耗增加。经过认真观察总结,我们尝试在干燥塔排碱增加管道过滤器,根据排碱流量,不定期对其用纯水进行反冲洗,起到较好的效果,补排碱管道从未再发生过堵塞,也延长了浓碱过滤器(改用金属烧结滤芯)使用周期。

2.1.2 连续碱浓缩技术

将间歇式碱浓缩改为连续碱浓缩,稳定了碱塔内的碱的相对密度,利于整个系统的稳定运行,并减少了再次启用时设备本身升温过程中损耗的热量。

2.1.3 余热回收利用技术

将进碱蒸发器的稀碱和碱蒸发器出来的二次蒸汽进行热交换,可以回收部分热能,进一步减少蒸汽的用量。

2.1.4 实时DCS监控技术

采用DCS对碱浓缩装置进行实时监控,既减轻了工人的劳动强度,又稳定了系统工艺的运行。

2.2 技术方案的论证

2.2.1 目标

为保证后处理工序稳定运行和降低碱浓缩消耗的要求,整个工艺必须达到如下要求:①系统装置要具有可靠的操作稳定性,以确保系统的长周期稳定运行。②浓缩后的碳酸钾溶液密度应在1.35~1.40kg/L。③工艺要有可靠的安全性,保证系统在各种负荷情况下具有操作可控性。

2.2.2 工艺流程

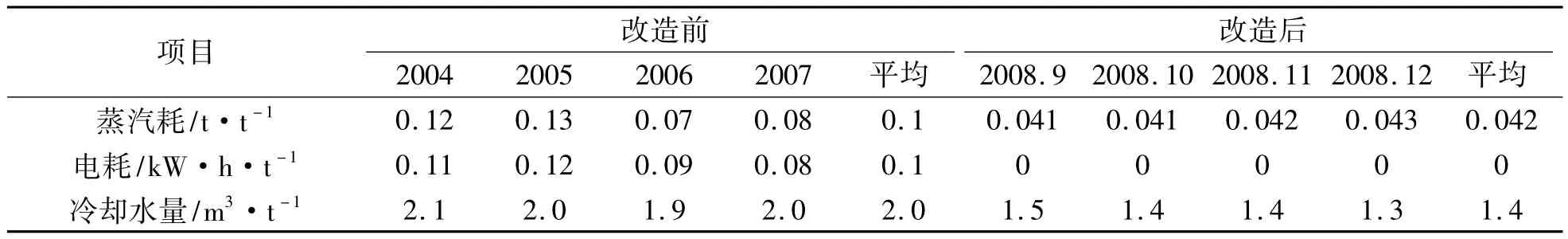

经过相关工程技术人员详细分析、计算,最终确定图2所示的生产工艺流程。

碱塔出来的稀碱不再排入稀碱槽,而是首先与碱蒸发器出来的二次蒸汽换热后,利用位差直接进入碱蒸发器。

图2 技改造后流程图

2.3 技术方案实施及运行效果

2.3.1 方案实施

本次技改我们对原有的间歇式蒸碱作了如下改造:① 把间歇式蒸碱改为连续蒸碱。② 让从碱塔出来的稀碱与从碱蒸发器蒸出来的二次水蒸气相互换热,从而达到了给稀碱加热同时给二次水蒸气降温的目的。进一步达到了使进入碱蒸发器的稀碱温度升高,减少了碱蒸发器的蒸汽用量,而进入冷却器的二次水蒸气温度也降低了许多,减少了冷却器的冷却水用量。实现了能源的综合利用,降低了蒸汽和循环水的消耗。③从碱塔出来的稀碱不再排入稀碱槽,而是与二次水蒸气换热后利用位差直接进入碱蒸发器。减少了把稀碱从稀碱槽打入蒸发器这一步骤。改进了操作方法,节省了一台稀碱泵,也意味着节约了电耗及泵的维修与折旧费用。④在装置上安设流量计、温度计和自动调节阀,可以根据工艺的变化进行实时调控,保证了装置的稳定运行。

2.3.2 运行效果

项目改造投运后,装置运行稳定,操控方便,吨双氧水节约蒸汽0.058 t,节约电0.1 kW·h,节约冷却水0.6 m3。并达到了如下效果:①减少了操作难度,提高了劳动生产率。因为实现了连续蒸碱,所以碱的相对密度更容易控制,减少了生产的波动,使生产更加稳定。②提高了设备的出力率。碱蒸发器由间歇式变为连续式,延长了碱蒸发器的工作时间。③节省了一台稀碱槽和稀碱泵的投资。④节省了循环水、蒸汽、电耗,也意味着节省了水处理的量,节约了煤的用量,减少了环境污染。

3 技术特征、主要技术指标及创新点

3.1 技术特征

3.1.1 能耗低

将间歇式蒸碱改为连续式蒸碱,进碱蒸发器的稀碱先与碱蒸发器出来的水蒸气进行热交换,降低了蒸汽消耗;由于取消了稀碱泵,还节约了电能。

3.1.2 操作简单

改造前,需要人工将集中在稀碱槽中的稀碱用泵打至碱蒸发器,浓缩合格后再人工将其放至浓碱槽。而在这一系列的过程中,操作人员的经验对生产过程有着至关重要的作用。经过改造后,可以通过碱蒸发器的温度和进碱蒸发器的稀碱流量进行调控,相对以前多了数字性的参考条件,通过DCS控制,操作人员无需到现场开关阀门,减少了劳动量。

3.1.3 安全性能好

由于采用DCS控制,避免了因经验不足使碱溶液蒸得过浓所造成的堵塞现象,为安全稳定生产打下了基础。

3.2 主要技术指标

压力:常压;温度:108~109.5 ℃;浓度:浓碳酸钾溶液密度:1.35~1.40 kg/L;稀碳酸钾溶液密度:1.28~1.29 kg/L;流量:稀碱排出量 2 000 ~2 500 L/h。

3.3 创新点

①采用高效换热器,并利用稀碱液和出碱蒸发器的蒸汽进行换热,回收系统余热,降低蒸汽和冷却水消耗。达到了省内领先水平。②采用自主创新的连续蒸碱技术代替原间歇式蒸碱,降低了蒸汽的消耗,为国内先进水平。

3.4 技术对比

通过本项目的技改达到了节能、降耗的目的,现把技改前后的消耗对比如表1所示。

表1 改造前后能耗对比表(以每t H2O2计)

3.5 技术成熟程度

该项工艺技术成熟,能耗低,生产操作安全、可靠、简单,在单元操作、装置设备、电气和控制系统等给予了全面周详的考虑。采用DCS控制系统,监控自动化程度高,所需操作人员较少。本装置2006年10月建设,2007年12月投运。自投运以来,系统运行稳定,完全达到了设计要求。

4 实际产生的社会经济效益

4.1 经济效益

项目投运后,吨双氧水节约蒸汽0.058 t,年双氧水产量约18万t,蒸汽按100元/t,年节约104.4万元。吨双氧水节电0.1kW·h,年双氧水产量约18 万 t,年节约1.8 万 kW·h,电按 0.5 元/kW·h,年节约0.9万元。吨双氧水节约冷却水0.6 m3,按0.2元/m3,双氧水年产量按18万 t计,年节约1.8万元。合计每年可节约107.1万元,投资回收期为0.233年,即不到3个月可收回全部投资。

4.2 社会效益

本项目的实施,进一步降低了生产成本,增强了企业过氧化氢产品的市场竞争能力。同时,减少了工人的劳动量和能源的消耗,为节能减排、保护环境做出了贡献。