节能环保型电石装置的建设

2011-02-10

(中国平煤神马集团汝州电化有限公司,河南汝州 467500)

1 前言

中国平煤神马集团汝州电化有限公司承建的45万t/a电石项目是中国平煤神马集团30万t/a聚氯乙烯项目的配套工程(同时配套有年产25万t烧碱、年产120万t真空制盐、年产80万t电石渣制水泥等项目),是中国平煤神马集团发展煤盐化工循环经济产业链条中的重要基础,也是河南省重点建设项目。该项目采用8台3×10 000 kVA密闭式电石炉、空心电极、组合式把持器、炉气干法净化、气烧石灰窑等国家“十一五”电石行业节能减排重点推广的先进技术,总投资为10.17亿元,于2009年5月8日正式开工建设。2011年2月19日,1#电石炉送电成功,之后 2#、5#、6#、4#、3#电石炉相继送电点火,目前已有6台电石炉投入试运行。

2 主要节能环保技术

2.1 优化电石炉设计参数

采用引进挪威ELKEM技术国产化的组合式把持器电极柱,其与中国传统的锥形环把持器相比有以下优点:有互换性和通用性;组合把持器接触元件与电极筋片之间是平面接触,接触电阻小,寿命长;电极电流分布较为均匀,电极不易变形、下滑;由于它具有14个内伸钢板翅片,电极电流分布均匀,电极强度高,电极事故率低,对电炉的连续运转、降低电耗具有一定的保证作用。

在进一步总结国内电石炉生产实际的基础上,根据石灰、焦炭原材料的条件,进一步改进电石炉的电气、几何参数,二次电压为140~240V、二次电流为93621A、电极直径为1280mm、同心圆直径为3 650 mm、炉膛内径为8 240 mm,炉衬耐火砖组成及结构亦进行了改进,使厚度减小为380 mm,减少了耐火砖用量。

2.2 优化变压器、短网的设计

变压器损失主要有铜损和铁损,是变压器本身结构上的损失,本次采用低损耗、低阻抗变压器,降低损耗。电力通过短网到电极,由于线路存在阻抗和感抗,电石炉内有功功率一般只有78% ~88%,短网是影响电效率的主要因素,占7% ~11%,优化设计对于节能降耗非常重要。

在本项目中,我们采取的优化措施:①改变传统电石厂房结构,为了满足厂房要求我们改进了变压器的结构,使变压器实现了真正的正三角布置,使得三相短网长度相同,保证了三相平衡,并进一步缩短短网长度约600 mm。②变压器出线端子增加为7组,降低短网的电流密度,增大导电铜管的直径和截面积,减少集肤效应的影响。③采用短网的跳相设计,实现相邻导电铜管的电流相位相反,交错排列,使互感补充自感,达到减少电抗的目的。④变压器和电石炉循环冷却水各成系统,改进短网的冷却水路,加强冷却效果,尽可能的降低变压器及短网的运行温度,提高变压器及短网的电效率。⑤采用金属非磁性材料作为短网的加固件和吊固件,避免形成磁环路,防止涡流和磁滞损失,保证的固定可靠。

2.3 变压器的无功补偿

为提高电石炉功率因数、降低短网损耗、抑制和滤除电石炉冶炼过程中产生的特征谐波,达到节约电能、提高设备利用率、降低成本和提高产量的目的,在提高相同功率因数的情况下,中压补偿的设备安装成本较低,从投资成本上考虑我们采用中压补偿装置。实际运行功率因数可以达到0.9~0.95。

2.4 电石炉气净化技术

2.4.1 电石炉气特点

电石炉气量及温度波动大、不平稳,温度一般在600~800℃,瞬间可以达到1 100℃;炉气中含有微量焦油,温度>225℃时呈气态,温度≤225℃时就凝析出来,使除尘器布袋黏结堵塞;炉气中含尘量50~200 g/Nm3,炉尘具有轻、细、黏、不易扑集的特点。

2.4.2 国内外电石炉气净化的几种工艺

2.4.2.1 陶瓷过滤器干法净化工艺

德国72 000 kVA密闭炉采用陶瓷过滤器干法净化技术,工作温度<500℃,瞬时可以达到800~1000℃,炉气中的含尘量由140g/Nm3降至5~10 mg/Nm3。陶瓷过滤器具有使用寿命长、维修方便、除尘效率高、占地小等优点。

2.4.2.2 ELKEM公司的干法净化工艺及其改进

20世纪90年代从挪威ELKEM公司引进技术和成套设备中包括炉气干法净化技术,但经实际运行,生产操作困难,多年来国内电石行业一直没有成功采用此技术。近年来,青海东胜、宁夏三友、合肥合意、安徽威达等单位在ELKEM公司干法净化技术的基础上通过改进,成功将其转化为自己的技术,分别在国内多家电石企业中应用,效果良好。

2.4.2.3 湿法净化技术

国内原吉林电石厂、贵州有机厂采用湿法净化技术,工艺与德国泰森湿法净化工艺相似,但由于设备易堵,操作管理困难,且污水量大并含有CN-,要将污水集中处理,污泥送至水泥厂做原料,新建的电石项目基本不采用此技术。

2.4.2.4 直接燃烧法炉气利用技术

直接燃烧法是将高温炉气直接送入燃气锅炉燃烧,充分利用炉气潜热和显热,产生蒸汽加以利用。炉气在锅炉内燃烧时温度高达1 500℃,炉气中的粉尘经燃烧后变为粗、重的不黏微粒,不再含焦油,这样可以通过常规的旋风、布袋除尘器使之达到除尘效果。浙江巨化、云维、内蒙古海吉采用本方法。

2.4.2.5 湿法+气柜缓冲净化技术

湿法+气柜缓冲净化技术是天辰工程公司为适应电石企业规模化、大型化发展需要,以国内化肥造气工艺为技术依托,对电石炉气进行净化后综合利用的一种方法,称为炉气后处理技术。

该方法与以上几种技术比较主要存在如下优点:①干法净化无法实现多台电石炉炉气汇集和远距离输送,不能稳定的提供净化炉气,无法适应电石装置规模化、大型化发展。②产生的废水循环量和需要补充的水量很少,节水效果好,有利于水资源匮乏地区使用。③该技术进一步通过水洗塔水洗、降温后送气柜储存,同时除去炉气中的微量焦油和粉尘,净化后的炉气不仅可以作为燃料,而且为今后炉气用于化工原料奠定了基础。经比较,我公司选择国内宁夏三友和合肥合意改进的干法炉气净化技术,各4套,分别与8台电石炉相配套,同时配套4台水洗塔和10 000 Nm3湿式气柜。目前已运行5个月,干法净化系统可长期稳定运行,净化后炉气含尘量可达到10~20 mg/Nm3,水洗塔没有出现堵塞现象,水洗用循环水轻度混浊,效果良好。

2.5 气烧石灰窑

2.5.1 选择配套石灰窑的原因

①电石炉的副产炉气量约为23 000 Nm3/h,炉气中CO的含量在75% ~90%,热值在10800~11 340 kJ/Nm3,可以送石灰窑作燃料。②气烧石灰窑煅烧的石灰活性好,生烧率低,可以有效降低电耗。

2.5.2 窑型的选择

世界上先进的气烧石灰窑有双蓄热式(双膛式)、双套筒式和双梁式气烧石灰窑。

①双蓄热式气烧石灰窑为瑞士麦尔兹公司技术,其热效率高,为3 696~3 780 kJ/kg石灰,结构和维修简单,但是因涉及专利费,价格相当高,两台600 t/d石灰窑投资约1.4亿元。

②双套筒式气烧石灰窑原为德国维马斯特公司技术,现已被消化吸收实现了国产化,该窑型热效率也比较高,为3 780~3 990 kJ/kg石灰,操作容易,控制简单,生产中故障率低,但窑本体复杂,耐火材料品种多,建造和日后维修较为困难,2台600 t/d石灰窑投资大约1.1亿元。

③双梁式气烧石灰窑原为意大利UCC公司技术,国内石家庄新华工业炉公司已成功国产化,产能为300 t/d的石灰窑已在多家企业正常运行,其窑体结构和耐火材料比较简单,使用维护简单,但与其它两种窑型相比热耗较高,约为1 050 kJ/kg石灰。

我公司每天需要石灰8 720 t左右,综合上述几种窑型的特点,注重投资比较,我们选择4台双梁式气烧石灰窑,通过优化改进窑体参数把产能扩大到400 t/d,4台400 t/d石灰窑投资约9 000多万元。2011年3月22日1#石灰窑点火成功,4月30日2#石灰窑点火,经过3个月的调整,产量已经达到设计要求,生烧率基本控制在8%左右。

2.6 空心电极技术

空心电极在我国管理比较好的电石企业有成功运行的经验,实践证明是利用焦炭和石灰粉料、降低生产成本、减轻对环境的污染、迅速调整炉况和电石质量、稳定生产、减少电极糊消耗、降低电极事故、提高电石炉运转率和经济效益的有力措施,但在生产和安全管理上需要细心操作,精心管理。空心电极是密闭式电石炉技术发展的方向,是现代化电石生产中不可缺少的重要组成部分。

2.7 贯彻“三同时”的原则,注重环保和安全卫生

电石炉尾气和炭材干燥尾气以及原料、成品加工、运输过程的扬尘均经过集中扑集,经除尘处理后达标排放。对于输送物料、生产过程中尽可能减少扬尘点,尽可能密闭吸尘点,选用适用、先进的除尘设备,单点或近点组成系统,注意收尘后的粉尘外运,避免和减少二次扬尘污染。针对出炉口操作环境恶劣的现状,本次特别改进电石炉出炉口排烟点的设计,实现出炉和排烟系统联锁控制,在实际运行中取得了良好的效果。我公司的环保投资共达到6 924万元,安全防护设施投资达到3 070万元。

3 节能效果的分析预测

3.1 吨电石电耗

由于设计中体现对于原料的精心管理和精确配比,本设计采用进一步改进技术的大型3×10 000 kVA密闭式电石炉,优化短网设计,改进变压器功率补偿技术,采用空心电极、气烧石灰窑和110 kV高压供电系统等各项节能措施以及生产过程DCS自动控制等,本装置预计在国内通用标准原料下:电耗将达到低于3 200 kW·h/t电石,比较一般状况(3400 kW·h/t电石),每吨电石降低了电耗200 kW·h,达到和超过电石准入条件的要求。45万t电石全年节约电能9 000万kW·h,每年节约折标准煤约为11 070 t。

3.2 炉气净化回收利用

按照每吨电石回收炉气(吨电石产生炉气量为400 Nm3,热值按10 080 kJ/Nm3)折标准煤137 kg,每年节约折标准煤约为61 650 t。

3.3 空心电极技术的采用

每年节约(按粉料5%)石灰粉20 700 t/a(不计能耗)、焦炭粉13 050 t/a、电极糊6 750 t/a(采用空心电极技术时,电极糊消耗定额为0.02 t/t电石,相对于无空心电极时节省0.015 t/t电石),每年节约折标准煤约为14 605 t。

3.4 节能效果合计

本项目全年节约折标准煤约87 325 t。

3.5 综合能耗分析

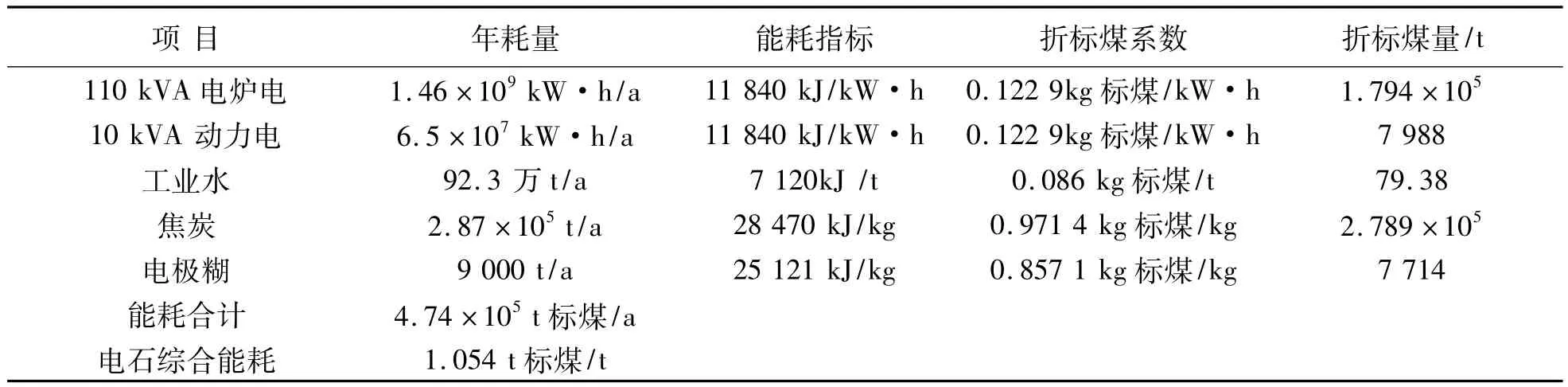

电石生产主要耗能包括水、电、压缩空气、仪表空气、氮气、焦炭(含焦炭粉)、电极糊等。按综合能耗折算要求,压缩空气、仪表空气、氮气为界区内部消耗,以电消耗计,石灰生产采用电石炉气为燃料,回收利用的电石炉气为界区内能耗,综合能耗不计算在内,以电消耗计。汝州电化公司45万t/a电石项目标准电石综合能耗为1.054 t标准煤/t电石。接近国家发布的清洁生产标准中一级的要求(一级1.0,二级1.265)。

表1 装置能耗表(成品电石计)