ZFKQ-110解封开关的研制与应用

2011-02-10秦世群张季民刘庆云张春林

张 峰,秦世群,张季民 刘庆云,张春林

(中石化河南油田分公司第一采油厂,河南南阳474780)

油田进行分层开采时常使用泵封一体化管柱,即抽油泵下部连接常规封隔器封下层采上层[1],这种管柱具有操作简单、作业费用低等优点,但当下层存在一定压力时,若仅用封隔器和泵生产,则下层的压力会对封隔器产生上顶力,致使封隔器失效。针对上述情况,一般采用抽油泵下接丝堵和耐下压的水力锚及封隔器,这样封隔器便能在生产中座封牢靠。现场应用中发现,由于管柱内外存在压力差,水力锚锚爪经常不能很好回收,致使封隔器不能解封,导致管柱起不出来[2]。为了解决上述问题,笔者研制了ZFKQ-110解封开关。

1 ZFKQ-110解封开关的结构

ZFKQ-110解封开关主要由上接头、滑芯、剪钉、中间套、密封圈和下接头等零件组成 (见图1)。滑芯由1对金属键和1个圆柱组成,其中金属键起固定滑芯和上接头的作用,可使解封开关与管柱一起转动。滑芯一端外径设有2道密封圈,密封圈对下接头产生密封作用。外筒内侧铣有4道对称槽,滑芯的键可沿对称槽滑行,外侧有4个剪钉和4道过流孔,过流孔是液体从油管流向套管的通道,可根据需要打开或关闭过流孔来沟通油管和套管之间的压力,保证水力锚的正常工作。ZFKQ-110解封开关工具主要技术参数如表1所示。

表1 ZFKQ-110解封开关工具主要技术参数

图1 ZFKQ-110解封开关结构示意图

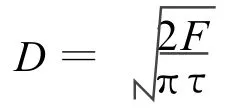

2 剪钉直径的确定

由于必须通过剪钉的拉断来打开解封开关,因而既要满足下层上顶力不能剪断剪钉,又要满足在封隔器中途解封时上提管柱的提力不能拉断剪钉,为满足上述条件,可通过如下公式[3]确定剪钉直径:

式中,D为剪钉直径,mm;F为封隔器解封力,N;τ为钢材抗剪强度,N/mm2。

3 工作原理

泵封一体化封下采上示意图如图2所示。解封开关的上接头与抽油泵下面的筛管联接,下接头与水力锚联接,在封隔器到达指定位置座封后,便可完井开始抽油。当需要取管柱时上提管柱,在管柱自重的基础上再加拉力6~7t时剪断剪钉,滑芯上移,这时密封圈和下接头脱开,密封失效,套压下降,最终使油管压力和套管压力平衡。由于没有压力差,水力锚锚爪收回,上提管柱时封隔器便可解封,最后取出全部管柱进行检泵。从上述工作流程可以看出,使用解封开关具有如下优势:①工作可靠。解封开关的上下接头通过油管螺纹与管柱相联,滑芯与下接头有2道耐油橡胶圈,密封可靠,能保证水力锚、封隔器以及抽油泵的正常生产。②操作简单。使用解封开关时只需上提管柱拉断剪钉并打开过流孔,不需要其他辅助操作,便于现场工人熟练掌握。③不增加管柱受力。使用该工具后可使抽油管柱不承受轴向压力,因而不会出现油管弯曲问题。④可重复使用。使用该工具后维护简单,只需更换密封圈和剪钉,因而对解封开关可以重复使用。

图2 泵封一体化封下采上示意图

4 现场应用

2010年5月在河南油田下5-101井和下T5-362井使用ZFKQ-110解封开关。2010年10月分别对解封开关进行测压和检泵,在上提18t时 (管柱自重12t+开关工具6t)剪钉剪断,水力锚和封隔器顺利解封,拉力计迅速恢复到12t,管柱顺利起出,查看起出的解封开关,发现解封开关已打开,水力锚锚爪已回复原位,达到了设计的目的。现场应用表明,ZFKQ-110解封开关完全能满足泵封一体化管柱中解封水力锚的需要,达到了优化管柱、减少作业工序和费用的目的。

[1]杨康敏,罗洪友,刘花军,等.不动管柱换层堵水工艺技术研究与应用 [J].钻采工艺,2002,25(2):37-39.

[2]杜晓瑞,韩原仁,王桂文,等.钻井工具手册 [M].北京:石油工业出版社,1999.

[3]吴奇,王林,陈显进,等.井下作业工程师手册[M].北京:石油工业出版社,2007.