数控电火花加工技术在航空航天领域的应用与展望

2011-02-10陈济轮

陈济轮

(首都航天机械公司工艺研究所,北京 100076)

数控电火花加工技术属工件与电极非接触式加工,由于具有加工难切削材料、复杂形状及低刚度零件、可实现多轴联动等特点,因此在国内外航空航天领域,尤其是在发动机关键部件难加工材料的带叶冠整体式涡轮盘的加工研制中,发挥了至关重要的作用,是一种不可替代的加工技术。

为了提高运载火箭和航空型号的运载能力和整体性能,必须使用高性能、高可靠性的发动机。整体式涡轮盘是航空航天发动机的核心部件,它在高温、高转速工况下运行,强烈的热冲击与交变载荷的承载,其工作状况非常恶劣,涡轮盘设计结构的先进性与否直接影响到发动机性能的优劣、可靠性的高低。因此,整体式涡轮盘加工技术历来都是国内外航空、航天发动机的关键制造技术之一。

数控电火花加工技术由于能实现多轴联动的运动控制,完成复杂的空间轨迹进给运动,灵活地解决小通道叶片加工过程中电极与叶片的干涉问题,所以,是目前带叶冠整体式涡轮盘研制中非常可靠而又理想的加工方法。

空间防御体系的动力系统需大量采用具有轻质、快速响应等性能先进的姿轨控发动机。这类姿轨控发动机燃料推进剂的小喷管、微小喷嘴、喷注器均大量采用了微小的拉瓦尔式型面结构以及直径0.1~0.3 mm的高精度微小孔结构,数控电火花微细加工被认为是这类高精度微小型面和微小孔的可靠加工方法,应用前景广阔。

随着我国国防科技工业的迅速发展,对高性能数控电火花加工设备的需求也越来越大,大量高性能数控电火花加工设备在国防科技工业中的工程应用,也为数控电火花加工技术的发展起到一定的推动作用。

1 数控电火花成形加工技术在国内外航空航天领域的应用

航空航天发动机整体涡轮盘的制造是发动机研制中的关键环节。由于整体涡轮盘结构复杂,加工精度要求高,尤其是叶片工作表面为空间曲面,形状复杂,特别是为适应高温、高压、高转速的工作条件,因此,广泛采用钛合金、高温合金等高性能金属材料和钛基、钛铝化合物基复合材料。新材料的应用影响了整体涡轮盘的可加工性,整体涡轮盘的机械制造加工面临越来越强的挑战,传统的机械加工方法已很难胜任,必须应用现代特种制造加工技术。

航空航天发动机采用带叶冠整体式涡轮盘先进结构设计给新型号带来优越性能的同时,对零件的加工制造也带来了严重的困难。整体带叶冠式涡轮盘从设计角度来看,具有以下典型特征:①一般都采用高温合金(如高温镍基合金GH4169)、钛合金等难加工材料;②结构形状复杂,为半封闭带叶冠结构,甚至采用带叶冠两级轮盘连体结构;③尺寸精度高,形位公差要求严格。要实现带叶冠整体式涡轮盘的加工,要解决如下工艺难点:①解决叶片加工时的干涉问题;②解决叶片加工时叶型的完整性问题,无论叶盆、叶背、叶尖都不能出现接痕现象;③保证叶型加工精度和叶片重心与涡轮盘中心的一致性好;④保证涡轮盘叶底径圆和叶顶径圆的圆度,不能出现“锯齿状”的正多边形。

现代航空发动机的结构设计是发动机研制、发展、使用中的一个重要环节。为满足第四代战斗机用发动机以及未来高推比新概念发动机的性能要求,除采用先进技术减少飞机机体结构、机载设备的重量外,关键是要求发动机的推重比达到10这一级,重点突破发动机部件的气动、结构设计、材料、工艺等方面的关键技术。其中在发动机风扇、压气机、涡轮上采用整体涡轮盘结构(包括整体叶轮、整体叶环)是重要措施。美国联合攻击机JSF的升力风扇、艾利逊公司XTC16/1A核心机均采用了涡轮整体涡轮盘。英国、德国、意大利和西班牙合作研制的EJ200发动机采用了整体涡轮盘结构。

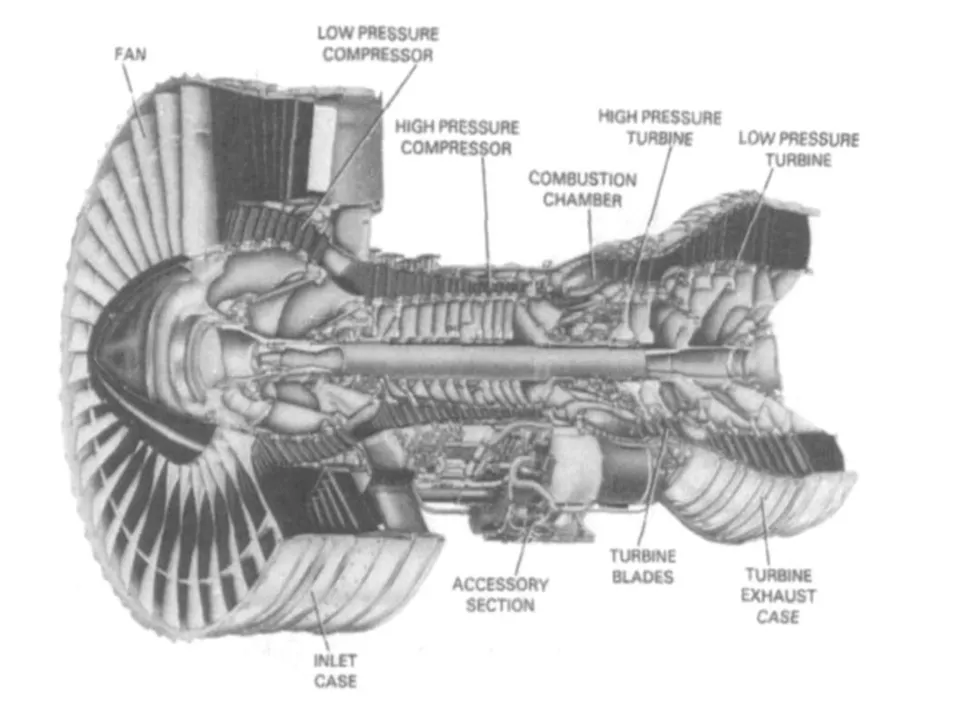

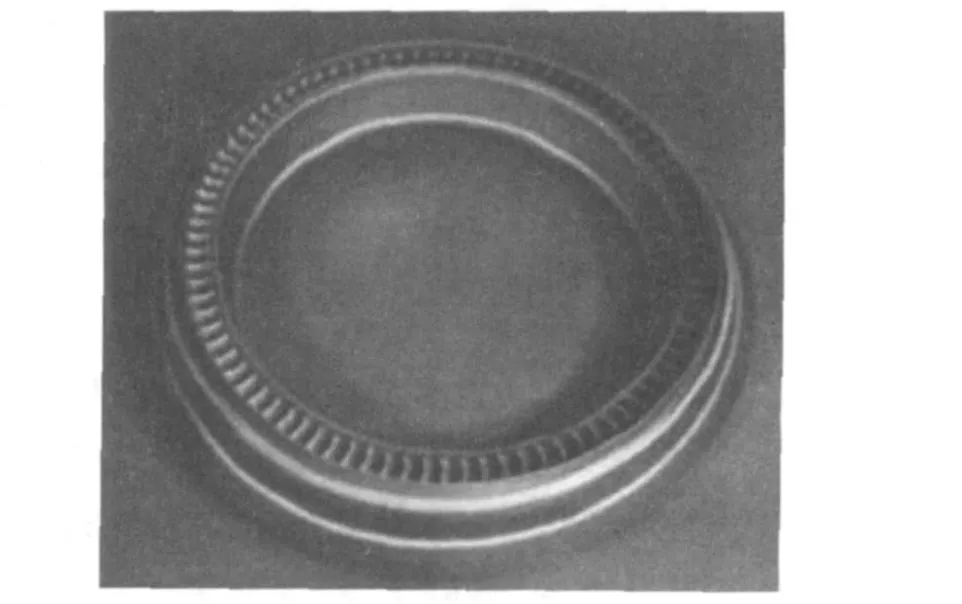

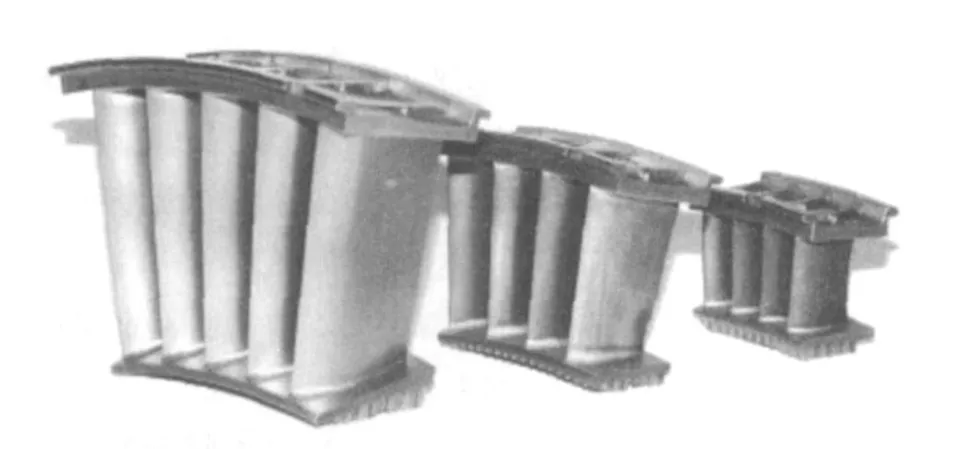

美国、俄罗斯以及欧空局的航天及先进导弹武器发动机系统中的整体式涡轮盘均大量采用了带叶冠设计结构,也大量应用了多轴联动精密数控电火花成形加工技术。如美国普惠(Pratt&Whitney)发动机制造公司喷气式发动机结构复杂、难加工材料的整体涡轮盘隼槽,采用了多轴联动数控电火花成形加工技术(图1)。美国空军的先进战术战斗机计划(AFT)将整体式涡轮盘加工技术列为一项重要的核心应用技术,并在综合高性能涡轮发动机技术计划(IHPTET)中进一步提出美国战斗机将在2020年之前全部采用整体式涡轮盘设计方案,并采用了数控电火花成形加工技术完成这类轮盘的加工(图2)。M TU航空发动机公司不仅是德国的发动机领先制造商,同时也是全球最好的民用航空发动机维护服务提供商。在M TU慕尼黑制造厂里,他们采用了数控电火花成形加工技术对压气机静子进行精密加工(图3)。

图1 普惠公司的PW 4000涡轮喷气发动机

图2 某航空发动机带叶冠整体静叶栅

图3 德国MTU公司加工的带叶冠静子

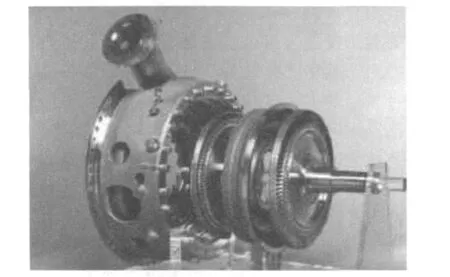

俄罗斯“能源”号运载火箭的发动机涡轮泵整体式涡轮盘,早在上个世纪80年代就已采用了带叶冠的整体结构,通过组合靠模电火花成形加工方法,实现了带叶冠整体涡轮盘的加工。随着俄罗斯国力的增强,其航天型号发动机带叶冠式整体涡轮盘制造时,已基本淘汰了落后的组合拷模方法,逐步大量采用了瑞士阿奇夏米尔公司制造的数控电火花成形加工设备。欧空局著名的瑞典VOLVO航天发动机制造公司为欧空局阿里安-5火箭配套生产液氢液氧发动机。该公司研制的“火神”(volcain)发动机、“火神-2”(volcain-2)发动机(图4)以及新研制的“芬奇”(V INCI)(图5)等系列航天发动机中,其氢、氧涡轮泵的多级整体式涡轮盘、导向静叶栅环等核心部件,也都已采用了整体带叶冠的结构,并通过多轴联动数控电火花成形加工方法来完成加工,取得了很好的效果(图6)。据了解,瑞典VOLVO航天发动机制造公司加工这类核心涡轮盘的多轴联动数控电火花加工设备的主要供应商为日本牧野公司和瑞士阿奇夏米尔公司。

图4 “火神-2”发动机的氢涡轮泵

图5 “芬奇”发动机的氧涡轮泵

图6 “火神”发动机叶片采用数控电火花方法加工

国外大航程高速鱼雷,如英国“旗鱼”(Spearfish)最大航程40 km,能以高达70节的速度(水深50m时)攻击目标,成为目前最先进的重型反舰/反潜鱼雷之一,其21TP04发动机可输出近800 kW的功率,采用了整体式涡轮盘等先进技术,同时也采用了多轴联动数控电火花成形加工技术。

为了提高我国国防科技工业新一代运载火箭、航空型号的运载能力和整体性能,也必须使用高性能、高可靠性的发动机。带叶冠整体式涡轮盘由于有可以平衡涡轮盘高速运转时产生的高达数吨的轴向力、能消除涡轮盘高速运行时叶片断裂现象的发生以及大幅度提高发动机的可靠性和提高发动机工作效率,因此也已经陆续被我国先进的航空航天发动机所采用。

数控电火花成形加工可实现多轴联动的运动控制,能完成非常复杂的空间轨迹进给运动,灵活地解决小通道叶片加工过程中电极与叶片的干涉问题。因此,多轴联动数控电火花成形加工技术是目前能实现带叶冠整体式涡轮盘工程化生产唯一的加工应用技术,其在国内外航空航天型号发动机的研制中发挥了关键的作用。

除此之外,数控电火花成形加工技术还在航空航天精密薄壁零件、难加工材料零件的型腔加工等也具有较大的技术优势。如载人航天宇航服;发动机的活门座、活门壳体;惯导系统挠性陀螺仪中的接头细颈精密薄壁小盲孔加工等,均需要采用数控电火花成形加工技术。

2 数控电火花微细加工技术在国内外航天领域的应用

数控电火花微细加工技术是精密机械工程和精密仪器科学的关键技术之一,在航空航天、医疗生物工程、微型机器人、微型传感器等众多领域中,解决了微电子、微结构、难加工材料、新型材料的微制造技术难题,发挥了不可替代的关键作用。

由于传统的机械加工过程存在着宏观的切削力,因此在加工微小零件,特别是微米尺度零件时,易产生变形、发热等问题,表面易产生应力而影响产品的使用性能。而数控电火花微细加工技术是依靠放电微烧蚀而非机械接触来实现对工件的加工,无加工宏观应力,因此,它对一般加工方法难以克服的微细工具与工件的加工变形难题能迎刃而解。由于数控电火花微细加工的这些技术特点,因此在微小零件的加工制造方面中有着不可替代的优越性。

日本、美国、德国、瑞士、韩国等国家和地区都有很多关于特种微细加工的研究成果,并进入工程应用。世界一些国家如美国、法国、英国、日本、以色列等也在不同程度地开展空间飞行器系统的研发力度,并取得了重大甚至是突破性的进展。如空间姿/轨控推进装置的氧化剂、燃烧剂等推进剂的微型喷嘴、喷注器等,核心部组件多材料均为高温合金或钛合金等难加工材料,直径约百微米级,微小零件内结构尺寸空间极其有限,且要保证推进装置达到优越的推进性能,微小喷嘴以及喷注器喷射的氧化剂、燃烧剂必须要控制精确的撞击角度、撞击距离,达到优越的燃烧剂推进效果。采用了拉瓦尔式三维异型面结构,这样特殊要求,一般传统的机械加工甚至精密的数控加工由于易产生变形、发热等问题,基本上不易实现加工。因此,一般需要没有宏观的切削力作用且属于非接触式加工的数控电火花微细加工方法来完成。

数控电火花微小孔加工在电火花微细加工技术中又是一个重要的分支。如运载火箭箭体中,有一些零件整体尺寸虽大,但局部具有微小孔结构。如运载火箭箭体气封限流片;航空发动机叶片气膜冷却孔;姿控发动机喷注孔;发动机燃烧室火焰筒壁面的冷却小孔等,都需采用数控电火花高速微小孔加工技术来实现。

数控电火花微小孔加工技术的特点是孔径精度高,精度一般可达±2.5μm,孔的圆度可达0.5μm;对于孔径≥0.12 mm的微小孔,一般需采用专用的管电极,管电极旋转且管内冲液加工方式,这样能大大提高加工速度,深径比也较大,易于实现工程化应用。若微小孔孔径≤0.10mm,则需要采用“反铐电极”的方式实现微小孔的加工,深径比一般可达10∶1,但加工效率较低。但无论如何,数控电火花加工微小孔均比激光加工微小孔的质量好得多。

3 数控电火花加工技术在航空航天领域应用中存在的问题

如上所述,数控电火花加工技术在国内外航空航天领域中发挥了重要作用,而且随着我国国防科技工业的快速发展,对数控电火花加工设备的需求也越来越大,应用前景广阔。进口国外的设备一般都具有良好的机械运动精度和方便的工艺数据库,同时进口设备的故障率也很低、运行可靠。与之相对应,我国数控电火花加工技术及设备与国外相比存在着明显的不足,主要体现在以下几个方面:

(1)需要发展国产4~5轴联动的数控电火花成形加工设备。

整体式涡轮盘采用带叶冠设计结构是当代航空航天发动机发展的必然趋势,而目前多轴联动数控电火花成形加工又被认为是加工这类小通道的带叶冠整体式涡轮盘的唯一加工方法,加快发展4~5轴高精度多轴联动国产数控电火花成形加工设备、并尽快投入市场使用势在必行。

(2)国内设备工艺数据库的工艺指导性有待进一步提高。

对用户来说,在实际应用过程中,一般都希望通过借助利用设备自身的工艺数据库,来获得理想的加工效果。利用工艺数据库的前提是设备制造商必须通过大量的工艺试验来验证加工规准的一致性和可靠性。同时设备自身的几何运动精度保持性、脉冲电源性能的优劣、控制系统的可靠性,又是做好工艺数据库的必要条件,这样设备提供的工艺数据库才是准确可靠的,加工指导性强,用户可方便放心地使用,这方面国内与国外存在着不小差距。

另外,在钛合金材料数控电火花加工工艺数据库方面,差距则更大。在某种意义上讲,正是由于进口数控电火花成形加工设备具有钛合金材料的良好加工性能,已成为某些型号研制中的救命稻草,这是令人深感忧虑的事实。

(3)国产化适合数控电火花加工用的高精度数控转台有待提高。

适合数控电火花加工用的高精度数控转台应至少满足以下几个条件:适合长时间在浸油状态下正常可靠工作;除具备任意角度分度功能外,还具备并能承担伺服运动轴的功能;角向定位精度≤14.4″。目前适合数控电火花加工用的国产高精度数控转台还有待提高。

4 结束语

在我国国防科技工业的发展过程中,数控电火花加工技术已在航空航天发动机研制中发挥了重要作用,解决了很多型号研制中技术关键,取得了很好的成效。随着国防科技工业需求的增大,型号零件配套数量的增加,数控电火花加工的应用会越来越广。发展国产多轴联动精密数控电火花加工设备以及适合电火花加工的高精度数控转台,有利于解决型号关键零部件的加工研制与批产的“瓶颈”问题,形成型号关键部件的批生产能力。

进一步加强数控电火花成形加工设备工艺数据库的研究开发,尤其是建立适合钛合金材料的工艺数据库,对推动数控电火花加工技术在国防科技工业加工中的应用具有重要的现实意义。

[1] 张昆,陈济轮,钟晓红.带叶冠涡轮盘数控电火花加工工艺优化研究与应用[C]//第12届全国特种加工学术会议论文集.北京:机械工业出版社,2007:76-80.