全钢轮胎模具花纹筋成形工艺分析与研究

2011-02-10胡海明田仲可

胡海明,田仲可

(青岛科技大学机电工程学院,山东青岛 266061)

轮胎胎面花纹中有很多的细小沟槽,当轮胎滚动到路面触点时,它们将打开并随后关闭,使轮胎能更多地接触到路面,且雨天时能以此来打破路面的水张力,并提高轮胎的牵引力。同时这些细小沟槽也有助于轮胎在行驶过程中产生的热量及时散出。要成形胎面这些细小沟槽,需在轮胎模具花纹块上加工出许多窄的花纹筋,目前此部分的加工主要有机械加工、电火花加工等。

1 花纹筋加工特性分析

轮胎模具花纹筋厚度一般仅有1 mm左右甚至更小,胎顶窄筋高度2~10mm不等,形状有I型、S型、L型等。胎肩窄筋沿胎肩轮廓走向,高度一般低于5mm。3轴或5轴联动机械加工方式适合于加工节距较大、花纹筋截面尺寸较大的且图形简单的胎顶花纹。若用该种方式加工窄筋,需要用很小的进给速度或吃刀量,加工效率低,且对刀具刚度的要求也较高,所以,全钢轮胎花纹圈窄筋常采用电火花加工方式来加工。

2 用电火花加工的方法进行窄筋的加工

2.1 窄筋处理方式分析

用电火花加工方法对窄筋有两种处理方式:一是直接成形,即在蚀除型腔部分余量的石墨电极上铣出小的沟槽,与大的花纹筋同时成形;另一种是采用镶嵌钢片的方式,即用尖铣刀在用于精加工的电极窄筋位置铣出0.2~0.3mm深的沟槽,电加工完成后,即在需成形窄筋的位置留下窄筋定位痕迹,再换用紫铜电极在窄筋痕迹位置加工出3~6 mm深的钢片槽,然后镶嵌钢片。

从实际生产使用效果看,能直接加工成形的窄筋最好不要采用镶嵌钢片的方式。因为镶嵌式很难保证整个花纹圈上所有钢片的牢固性,钢片在使用时易发生脱落现象。

(1)纵向花纹筋两侧窄筋的直接成形。这类窄筋在轮胎花纹中较常见(图1)。花纹每个节距内窄筋数量达60多个。如采用镶嵌钢片方法,整圈需镶嵌近4 000多个钢片,劳动强度大,且镶嵌后钢片的精度也并不理想。因此,采用直接成形方法加工。

图1 轮胎花纹展开图

(2)高度较低的窄筋采用直接成形,高度较高的窄筋采用镶嵌钢片方式。在电极向下运动至指定深度的过程中,窄筋顶部始终受到持续的脉冲能量,如果窄筋较高则脉冲能量持续时间长,窄筋顶部很可能被蚀去一部分。如果加工失误需补焊的话,花纹圈材料为45钢,焊条为含碳量略低于45钢的材料,焊接时6 000℃的高温在将焊条熔化的同时,也将已加工的窄筋熔化掉,所以补焊时要从花纹圈底部开始,较高的窄筋至少需3mm宽的熔敷金属从底部堆焊至指定高度,加工余量大,焊接后材料硬度高,重新加工时熔敷金属与电极点接触使加工状态不稳定,加工时最多使用30 A的峰值电流,脉冲能量较小,所以加工效率低、电极损耗大。

(3)较大的胎肩窄筋应采用镶嵌钢片的方式。如果胎肩窄筋直接加工成形,需在加工完胎顶花纹后单独制作电极加工(图2),加工胎肩窄筋时电极应按图2所示方向进给,但此时胎肩附近已加工好的花纹筋与设备机头极易发生干涉,使机头无法下至指定深度或碰伤附近的花纹筋。

2.2 窄筋花纹电极划分

(1)电极在使用过程中易损耗,如果花纹筋采用夹打方式(每块电极只成形花纹筋的一部分)加工,电极两侧面的损耗使夹打的花纹筋尺寸比实际尺寸偏大,所以应避免在花纹圈上横向花纹筋以及纵向花纹筋拐角的位置划分电极,更不能在窄筋位置划分。

(2)制作粗加工电极时,花纹圈侧面的小傍花以及花纹圈侧面与顶面相交的位置倾斜的小窄筋处电极应留较多余量,精加工时单独制作电极调整主轴头的角度后加工。

图2 胎肩花纹电极运动方向示意图

(3)两朵电极加工的结合部分如图3中的 H筋处,由于加工另一朵时花纹圈旋转了一定角度,所以会造成相邻两朵电极结合处的窄筋不平行,如图3中的 H筋与A′所示。所以电极上H位置的花纹沟的尺寸应相应加大,加工完毕后通过钳工修整来减小 H、A′、B′的平行度误差。

图3 花纹筋宽度补偿示意图

2.3 钢片槽的加工

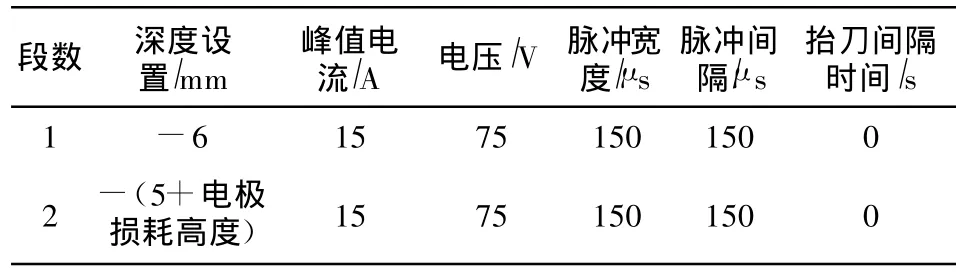

采用紫铜电极加工钢片槽时,必须合理地进行参数配置,避免因追求高加工效率加大峰值电流而造成电极损耗严重,加工“U”形钢片槽,造成钳工镶嵌钢片困难。紫铜电极损耗明显,所以每加工完成一朵后必须设置电极损耗补偿,避免因电极损耗使加工深度变浅,造成钢片镶入不牢发生脱落现象。开始加工时,应根据紫铜电极单边放量进行试打,以确定使用峰值电流的大小和该电流下加工每朵电极的损耗,以厚度为0.7 mm的紫铜电极加工宽 1 mm、深5 mm的钢片槽加工为例,单边放量0.15 mm,加工参数配置见表1,加工一朵花纹电极高度损耗约1.5~2mm,所以初次加工深度设置应为6.5~7 mm。

表1 钢片槽加工参数配置表

由于加工深度小,加工状态稳定,加工第一朵钢片槽时,只设置一个工段进行加工(第二段深度设置与第一段相同),加工过程不修改参数。随着加工的进行,电极高度出现损耗。为提高加工效率,从第二朵电极开始,设置两段加工参数来加工到指定的钢片深度。采用两段加工,开始加工时执行第一段的参数,此时可根据电极的损耗修改第二段的深度而不必停机,待加工深度超过第一段设置的深度时自动执行第二段参数。为了避免电极损耗补偿设置而导致加工的钢片槽深度不准确,每加工4~5朵钢片槽时,需要电极重新定位。由于紫铜电极不存在烧结现象,所以可将抬刀间隔时间设置为零,机头不用上抬,直接加工到指定深度。

2.4 加工机理分析

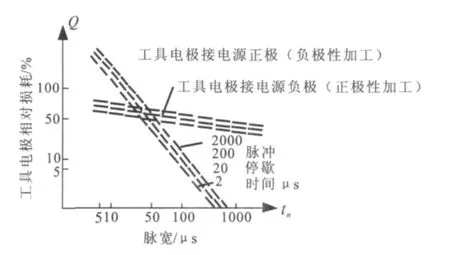

2.4.1 极性效应分析

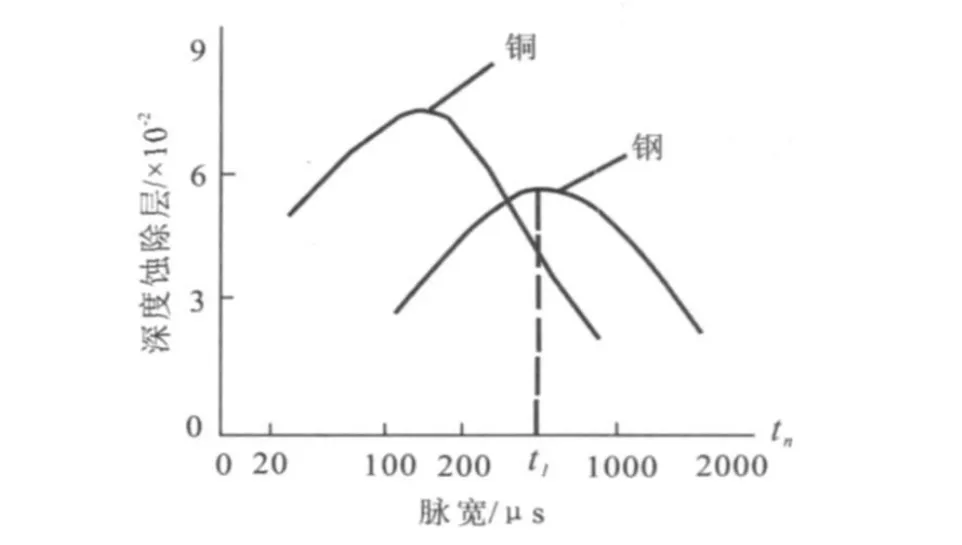

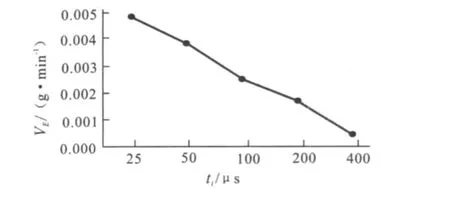

前述的加工方式采用负极性加工,即工件接设备电源的负极。在火花放电过程中,正、负两极的表面分别受到电子和正离子的轰击,正离子相对质量大、惯性大。在负极性长脉冲加工中,正离子奔向工具电极轰击电极的表面,因此,采用负极性长脉冲加工的方式,电极损耗较大。同时大量的电子也奔向工件对其进行轰击,所以工件的蚀除量也大。但工具电极的相对损耗比却较小(图4)。每种工件都有一个蚀除量最大的最佳脉宽,由图5可看出,铜的最佳脉宽在100~200μs之间蚀除量最大。实际加工中采用的脉宽为150μs。

2.4.2 电参数分析

(1)峰值电流、电压对蚀除量和电极损耗的影响

峰值电流的增大,材料蚀除量和电极损耗增大,并呈准线性关系曲线。这是因为在一个脉冲中,形成放电通道的正离子与电子的数量都有增加,放电产生的能量也随之加大,使材料蚀除速度加快,电极损耗也相应增加。实际加工中,峰值电流采用15 A。

图4 电极损耗与脉宽及极性之间的关系

图5 脉宽与蚀除量的关系

当脉冲电压<160 V时,材料蚀除率(每秒的蚀除量)随电压的增加而增大。这是因为电压的增加,放电能量也增加,使电子可以更高的速度轰击材料表面。

(2)脉冲宽度对电极损耗的影响

图6 电极损耗与脉冲宽度的关系

由图6可看出,随着脉冲宽度的增加,电极损耗率减少。这是由于随脉冲宽度的增加,单个脉冲所产生的爆炸压力增加,工作液在加工过程中因热而分解产生大量的游离碳,这些游离碳聚集成微细碳粒并带有负电荷,在电场的作用下,碳胶粒向电极的正极移动并吸附于电极表面,形成一定的保护膜,称之为炭黑保护层。形成炭黑保护层必须具备以下条件:①采用负极性加工;②尽量增大脉冲宽度,降低脉冲电流幅值;③在保证正常放电的情况下,尽量缩短脉冲间隔时间。实际加工中采用的电参数(表1)基本符合形成炭黑保护层的条件,所以有利于对电极的保护。

3 结束语

由于胎面细小沟槽的特殊作用,大部分全钢轮胎模具花纹块都存在窄筋结构。因尺寸、形状、位置的特殊性,使其有独特的加工工艺性。电火花加工全钢轮胎模具花纹筋工艺有显著的优点,主要是电加工工艺成熟、成本低、成形花纹筋尺寸精确。对高度低的筋可直接成形,花纹筋刚性好;采用镶嵌钢片的方式,钢片槽的加工只要确定合理的电规准参数即可。

[1] 李汉堂.可降低路面噪音的胎面花纹沟形状设计[J].世界橡胶工业,2005,32(3):25-28.

[2] 韩建保,韩双庆.胎面花纹深度及车速影响滑水现象分析[J].车辆与动力技术,2003(4):55-58.

[3] 卢智良,吴国兴,朱红敏.轮胎模具电火花加工的研究[J].电加工与模具,2003(3):26-28.

[4] 纪永宏,龙镇海,王西彬,等.紫铜电极负极性加工ZL302基础工艺实验研究[J].电加工与模具,2008(4):32-37.