六西格玛方法对改善叶片电火花微孔加工质量的应用研究

2011-02-10丁永军

丁永军,范 强

(中国人民解放军驻黎阳机械公司军事代表室,贵州平坝 561102)

某型发动机高压涡轮导向叶片是由大、小安装板及左、右叶身片4个部件组合焊接而成的双联体复杂结构叶片。安装板及叶身片上需用电火花工艺加工上千个直径0.5~0.7 mm的微孔,这些微孔的深径比最高达16,且叶片材料为难加工的DZ40M,因此给微孔加工带来了很大难度。生产过程中常因微孔加工质量问题造成整个叶片报废,既影响了叶片交付进度,同时也造成了巨大浪费。该问题一度成为制约某型发动机正常交付的瓶颈问题之一。

为了彻底解决电火花微孔加工质量问题,运用六西格玛原理和方法对该问题进行分析研究。六西格玛是一套系统的、集成的业务改进方法体系,是旨在持续改进企业业务流程、实现客户满意的管理方法。它通过对现有过程进行定义(Define)、测量(Measure)、分析(Analyze)、改进(Im prove)、控制(Control)——简称DMAIC流程,消除过程缺陷和无价值作业,从而提高产品质量、降低制造成本、缩短生产周期,最终使顾客完全满意[1]。

1 定义(D)阶段

1.1 确定关键质量特性

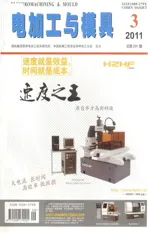

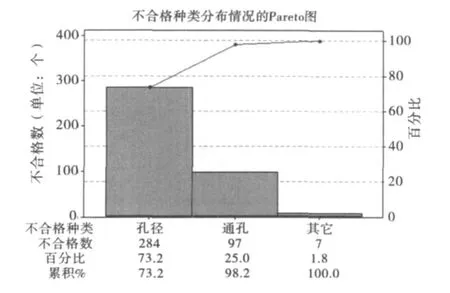

电火花加工的微孔出现不合格,主要有孔径不合格、孔不通及重熔层超标等几种表现形式。通过对微孔加工中出现的不合格数据用排列图(图1)进行分析可知,孔径不合格占所有不合格的73.2%;进一步用排列图(图2)分析可知,第三排微孔的孔径不合格占所有(共19排)孔径不合格的39.1%,因此第三排微孔的孔径为关键质量特性,即第三排微孔的孔径就是需要改善的对象(Y)。

1.2 明确缺陷定义

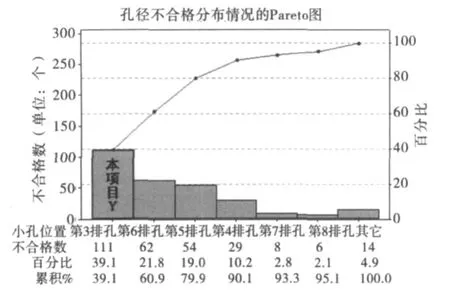

第三排微孔(图3)孔径的技术要求是直径0.5+0.10mm,测量方法是用塞规进行检查。孔径不合格的判据是:用塞规检查孔径,过端0.5mm不过或止端0.6mm不止,即为不合格(或缺陷)。

图1 不合格种类分布排列图

图2 不合格孔径位置分布排列

图3 高导叶片第三排孔位置图

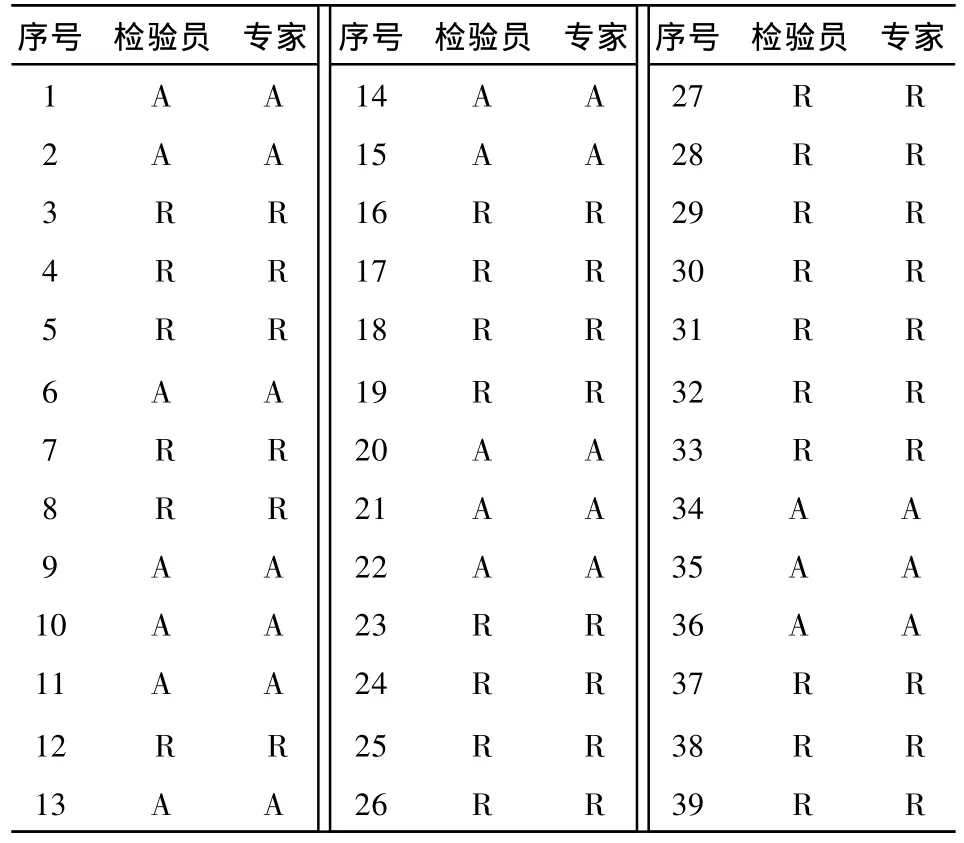

1.3 画出流程图

流程图是展现过程步骤和决策点顺序的图形文档,是将一个过程的步骤用图的形式表现出来的一种图示技术。一张好的流程图必须根据过程的实际情况进行绘制,只有这样的流程图才有助于识别问题所在和关键影响因素产生的环节,才有助于对问题进行测量、分析和改进。图4是电火花微孔加工过程的流程图。

图4 电火花微孔加工流程图

2 测量(M)阶段

2.1 测量系统分析

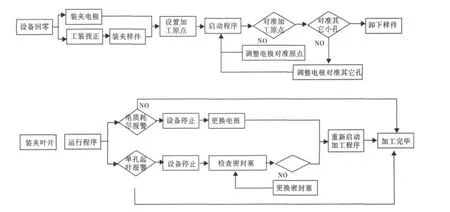

微孔孔径的测量是用塞规进行的,规格 0.5 mm的塞规能通过微孔、且规格0.6 mm的塞规不能通过微孔,即判该微孔合格,反之则不合格。因此,微孔的测量没有实测值,只有合格或不合格,属于离散数据。按照离散数据的测量系统分析方法,可选用专家评估法对微孔的测量系统进行分析,以确定该测量系统是否可用。

表1是对随机选取的39个微孔先由检验员测量,再由专家进行复核得到的测量结果。对比检验员和专家的测量结果发现结论一致。按照专家评估的计算方法可知,不合格被接收数和合格被拒收数均小于目标值5%和10%,且正确判断数为100%,因此认为该测量系统可用。

表1 测量系统分析表

2.2 确定过程能力

过程能力是评价过程满足预期要求的能力及其表现的方法。只有了解了目前过程能力如何,才能有针对性地制定改进方向和目标。根据数据类型的不同,过程能力通常用过程能力指数 Cp、不合格率P(d)、一次通过率FTY及流程的西格玛水平Z值(长期过程能力ZLT,短期过程能力ZST)等来衡量。

对于微孔加工过程能力的计算,统计了30件叶片共390个微孔的质量数据。经计算并查表得出该过程的长期过程能力ZLT=0.57,短期过程能力Z ST=1.58。

2.3 确定流程目标

当前的流程能力确定以后,就需制定流程改善目标。通常的做法是寻找流程短期最佳表现,即短期过程能力。寻找短期过程能力的目的是为流程的改善找到量化的改进空间。在上面的计算中已得出微孔加工的短期过程能力ZST=1.58,ZST与ZLT之间的差值用Z shift表示。Z shi ft反映了过程的控制水平,其值越大,说明过程控制水平越差,也说明过程改善的空间越大;Z shift值越小,说明过程长短期能力非常接近,控制水平很好,过程改善的空间也相对较小。微孔加工的过程能力表现用控制-技术图表示(图5)。

图5 微孔加工控制-技术图

3 分析(A)阶段

3.1 分析问题产生的机理

电火花加工技术是利用电极与导电工件间脉冲放电时产生的电蚀作用蚀除导电材料的特种加工方法。本文研究的导向叶片微孔孔径不合格,其实就是孔径的加工精度达不到设计要求。那么是什么原因影响了电火花加工的精度呢?主要有3个方面原因(图6):①随着微孔加工深度的逐渐增加,电极的损耗使电极的有效放电区域变小,从而使微孔内部的去除量逐渐减小,因此微孔形状带有一定的斜度,从而影响了加工精度;②当电极加工到小孔末端时,入口处的放电间隙由于电蚀产物的存在而发生再次非正常放电,称为“二次放电”,它使加工表面产生斜度,从而影响了加工精度;③导套内径的磨损,使导套与电极之间的间隙逐渐变大,从而使电极在打孔时发生偏心旋转,且偏离轴心越来越大,无形中使电极“变粗”,最终导致孔径变大,影响了加工精度。

图6 微孔加工机理分析示意图

基于对电火花微孔加工机理的分析,初步认为微孔孔径的不合格跟电极和导套的影响有很大关系。

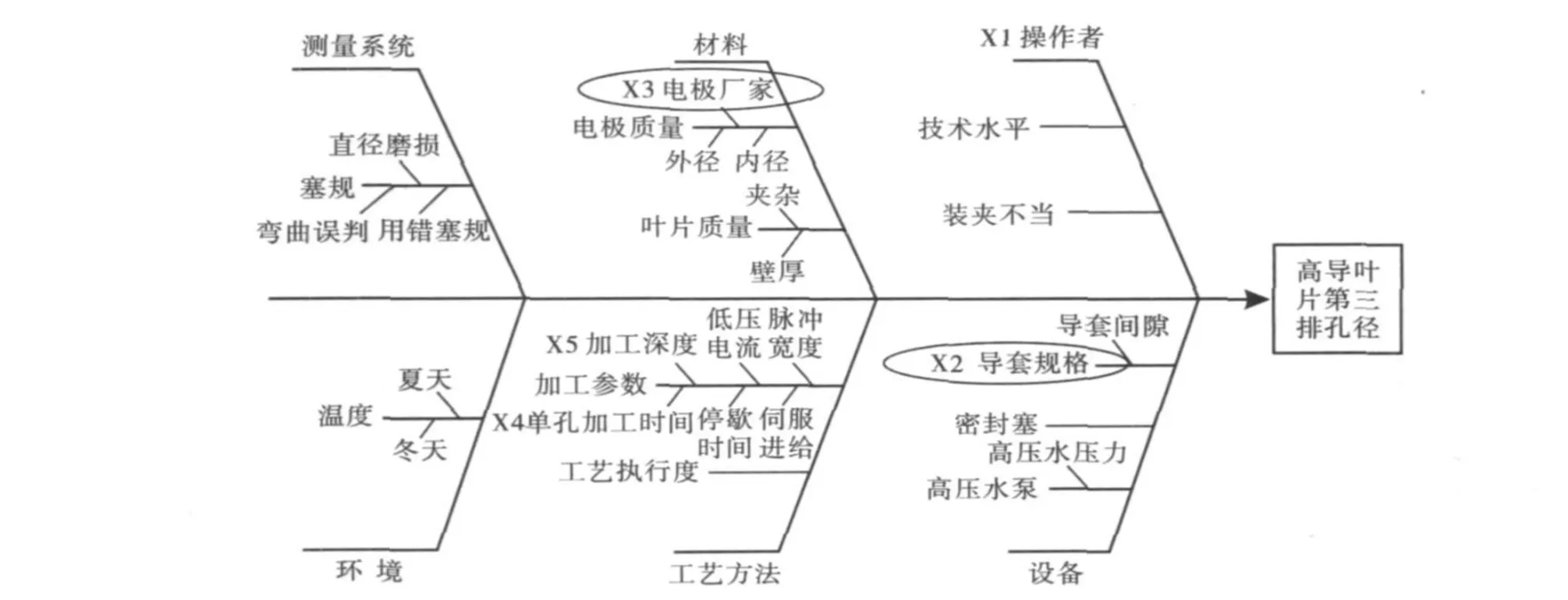

3.2 排列影响因素X的优先次序,选出少数关键X

经过头脑风暴等方法,最终用鱼刺图(图7)列出了可能导致问题产生的5个影响因素X,分别是:操作者 X1、导套规格 X2、电极厂家X3、单孔加工时间X 4、加工深度X 5。在对上述5个影响因素X进行了一段时间的数据收集后,运用假设检验、二元逻辑回归分析、运行图、散点图等工具进行分析,排除了操作者 X1、单孔加工时间 X4、加工深度 X5是关键影响因素的可能性,而导套规格X2和电极厂家X3对问题产生的贡献率(倍率)远高于其他3个影响因素,因此最终确定导套规格X2和电极厂家X3为影响问题产生的关键X,也是下一步改善的主要方向。

图7 微孔加工影响因素分析鱼刺图

4 改善(I)阶段

对于微孔加工过程,改善阶段的主要工作是对流程进行完善,即在设备回零环节增设了控制点,规定只使用内径为0.52~0.54mm的导套,而改善前并没有对导套内径作严格的限制。另外,在装夹电极环节也增加了控制点,规定只能使用台湾电极进行该叶片微孔的电火花加工。对微孔加工流程进行改善以后,现场测量数据显示孔径不合格率DPMO从285 000降低到3 077,改善率达99%。,达到了提高电火花微孔加工质量的目的。

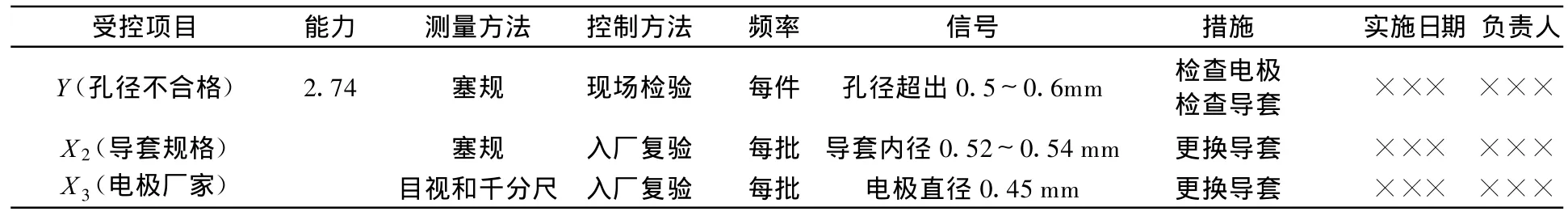

5 控制(C)阶段

该阶段的主要工作是将改善阶段的措施纳入工艺,使改善措施得以固化。同时还针对孔径不合格Y、关键影响因素导套规格X2和电极厂家 X3,编制了详细的控制计划,明确了测量方法、控制方法、测量频率、控制信号及措施等内容(表2),使改善阶段的成果能继续保持,最终使电火花微孔加工过程受控。

表2 微孔加工控制计划

6 结束语

通过运用六西格玛方法顺利解决某型发动机高压涡轮导向叶片电火花微孔加工质量问题,充分证明六西格玛的先进性,它为我们提供了一种解决问题的思路和方法。六西格玛是以数据为基础的管理方法和分析工具,没有了数据作支撑,六西格玛便成了“无米之炊”,可见数据对于解决质量、管理等方面问题的重要性。作为主管产品技术和质量方面的军方代表,应督促工业部门大力推进六西格玛在产品质量、生产管理以及质量体系等方面的全方位应用,使企业竞争力得以提升,最终满足顾客的要求。

[1]马林,何桢.六西格玛管理(2版).北京:中国人民大学出版社,2007.