平均严重故障间隔时间验证方法研究

2011-02-04彭立影熊菊水

彭立影,熊菊水

(1.空军装备研究院防空研究所,北京 100085;2.上海航天局中心军代室,上海 200000)

1 引言

地空导弹武器装备RMS要求验证是地空导弹武器装备研制、生产以及使用阶段一种重要的控制手段,验证不仅是一种有效降低研制风险的管理工具,而且验证结果为地空导弹武器装备的研制和使用提供了决策依据。地空导弹武器装备RMS要求验证一般在装备设计定型阶段和部队试用阶段进行,通过RMS要求验证,可以确认地空导弹装备是否达到了论证提出的RMS定性、定量要求,为装备的订购方、承制方、使用方提供有用的装备RMS信息,以便于承制方发现装备的薄弱环节以及使用和保障方面存在的问题,并不断加以改进,从而满足合同要求。地空导弹武器装备RMS要求验证一般采用试验验证、检查验证、分析验证和综合验证等基本方法。其中,试验验证是进行RMS要求验证最权威的方法;分析验证法是对一些难以进行试验验证的产品最为适用和有效的验证方法;综合验证是通过综合运用多种验证方法,考虑多种验证因素而进行的验证。

2 地空导弹武器装备RMS要求验证方法分类

a)试验验证

1)实验室试验验证:针对RMS定量要求,对被验证产品进行专门实验室试验验证;

2)现场试验验证:针对RMS定量要求,结合现场定型试验和适用性试验,对被验证产品进行试验验证;

3)演示验证:针对RMS定性要求,在模型、样机、样件或产品上进行专门使用或演示操作。

b)检查验证

针对RMS的要求,通过对验证产品设计情况的核查分析进行符合性的验证/评定。

c)分析验证

1)工程计算验证:针对RMS定量要求,按照确定的计算、分析、评估模型,利用较低层次产品的RMS试验数据进行工程计算、分析或评估,验证装备、功能系统或大型复杂设备的RMS要求;

2)类比分析验证:针对RMS定量要求,将待验证产品与已经通过验证的相似产品,进行功能、使用条件与环境等方面的对比分析,若比相似产品的要求严,则可以作出待验证产品验证合格的结论;

3)仿真验证:针对RMS定量要求,应用数字仿真手段,进行模拟试验与评估。

d)综合验证

当RMS要求采用单一的验证方法难以验证时,通过综合应用多种验证方法进行验证与评估。

1)选择地空导弹装备RMS要求验证方法时,应综合考虑产品层次、寿命分布类型、指标范围、试验时间和经费等限定因素,一般情况下应优先选用试验验证方法;

2)在试验验证方法中应优先选择现场试验验证,特别是地面装备整车 (功能系统)应以现场试验验证为主;

3)弹上设备和地面装备的重要部件可靠性定量要求的验证一般采用试验类验证方法中的实验室试验验证方法;

4)产品的维修性定量要求一般采用演示验证方法;

5)产品的可靠性、维修性、保障性定性要求的验证一般采用检查类验证方法;

6)装备 (武器系统)战备完好性、战斗工作可靠度和导弹的发射飞行可靠度等参数通常采用综合验证方法;

7)对可靠性指标要求很高的产品,如制导雷达的天馈系统,通常采用分析验证方法。

3 平均严重故障间隔时间 (MTBCF)的验证方法

平均严重故障间隔时间 (MTBCF)是与任务成功有关的一种可靠性参数。其度量方法为:在规定的一系列任务剖面中,产品任务总时间与致命性故障总数之比。该参数适用于表征地空导弹武器系统中地 (舰)面主战装备的任务可靠性。通常采用现场试验验证法进行验证。对该参数进行验证的前提是确定地空导弹武器系统中地 (舰)面主战装备的任务剖面、任务可靠性模型和致命性故障判别标准。

a)致命性故障判别标准

地空导弹武器系统中地面主战装备在执行战勤任务中,如出现下列故障或故障组合,均计为致命故障。

1)导致装备不能正常 (其时限按使用部队的有关规定)转入战斗状态;

2)导致装备不能完成规定任务的故障或故障组合;

3)导致人员或装备重大损失的故障或故障组合;

4)任务失败。

下述情况不计入致命性故障次数:

1)在执行任务过程中,有余度的系统或设备中的单台发生故障,或与执行本次任务不直接相关的设备或系统发生故障;

2)非设备故障所致的任务降级或任务失败。

3)仅导致了作战任务允许的部分装备性能降级的故障。

b)验证方法

验证方法通常在GJB 899《装备可靠性鉴定和验收试验》的标准定时截尾方案中选择。试验剖面采用试验场自然环境+产品工作电应力。试验前应完成规定的运输试验和跑车试验。

1)输入要求,即试验中需统计的信息:

验证对象的任务时间Tc;

相应时间域内用于统计的致命性故障总数rc。

2)数学模型

对于致命性故障间的任务时间 (Tc),常用的计算公式:

式中: TˆMTBCF— MTBCF的观测值, h;

TC— 功能系统、设备任务工作时间,h;

rC— 统计的致命性关联故障总数。

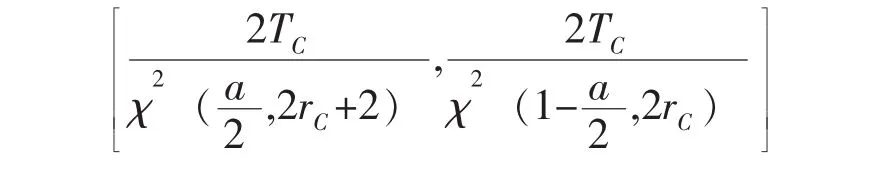

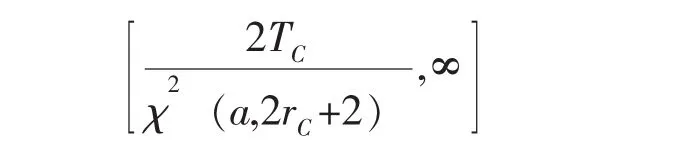

对于寿命服从指数分布的设备,其置信度为1-α的区间估计为:

置信度为1-α的单边下限估计为:

3)输出结果

输出结果为现场使用条件下,装备、功能系统或设备的MTBCF点估计、区间估计或单边下限估计。

该方法适用于地面主战装备、整车、设备。

4 实例验证

4.1 可靠性指标要求及框图

数据处理机柜可靠性指标:MTBCF设计目标值为3500 h,最低可接受值为2100 h。

数据处理机柜由七个组合组成,任务可靠性模型为一串联系统。其中外设组合和一些闭合测试电路,只在调试时用,不参与工作,在进行任务可靠性预计时,不考虑这些部件。因此,数据处理机柜的可靠性框图可简化如图1所示。

图1 数据处理机柜可靠性框图

4.2 环境因子的选取

根据试验环境情况,具体环境因子的选取如下:地面移动、舰载试验、可靠性增长试验、环境试验均取K=1;试验场联调试验取K=1.5。

4.3 评定结果

统计各次试验任务时间T和相应时间域内用于统计的致命性故障总数r。

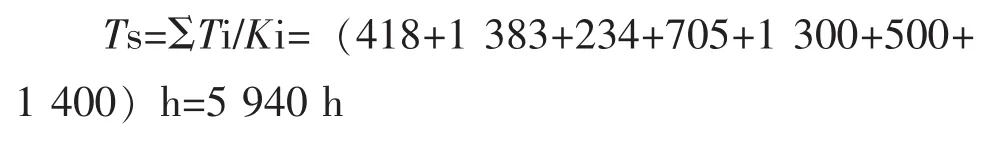

共进行了7次试验,总累计关联试验时间:

按照关联故障、非关联故障分析判断准则,对在关联时间内数据处理机柜的故障情况及分类进行分析,关联故障数定为1。

点估计法:

5 结束语

虽然数据处理机柜的可靠性水平已达到了最低可接受值MTBCF≥2100 h的要求,但距目标值尚有一定的差距。可靠性评定时置信水平γ取0.7,评定结果:MTBCFL=2435 .2 h。

[1]乐战英.雷达的可靠性指标研究 [J].雷达与对抗,2006, (4):65-68.

[2]曾利伟,吕川.通信装备可靠性指标的确定及其验证[J].电子产品可靠性与环境试验,2006,24(5):15-18.

[3]唐雪梅,王晟.武器系统可靠性指标论证方法研究 [J].系统工程与电子技术,2003,(3):308-310.

[4]冯广斌,钱林方.应用贝叶斯方法进行系统可靠性验证[J].兵工学报,2004,(3):178-181.

[5]任建军,杨云,张恒喜.装备可靠性门限值确定方法研究 [J].装备指挥技术学院学报,2003,(5):49-52.