外护罩加工工艺及定位心轴的设计

2011-02-01陈堪权

陈堪权

广东省湛江市技师学院,广东湛江 524037

0 引言

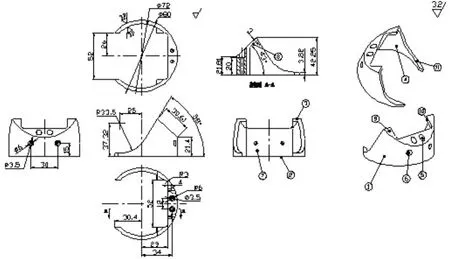

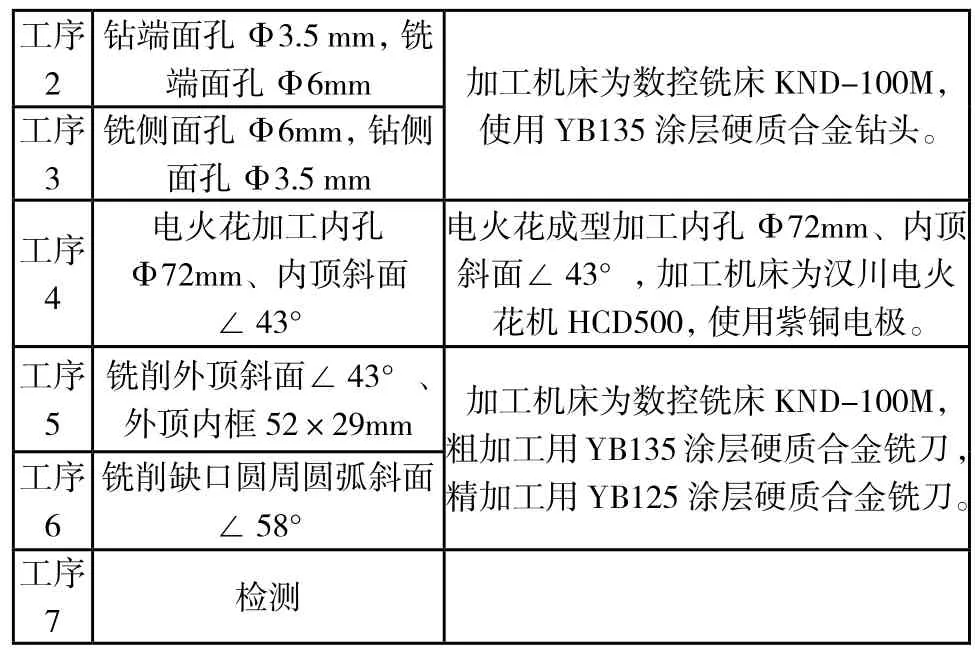

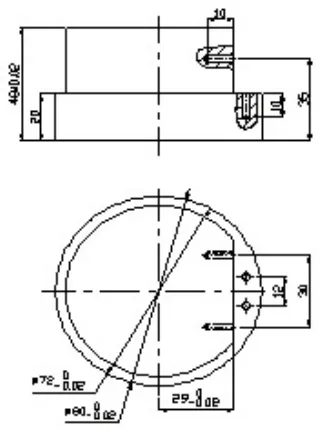

在机械零件加工过程中,往往遇到一些形状不规则而材料又较特殊的零件,如图1所示的外护罩零件,如使用常规传统加工方法很难保证零件的加工精度和产品质量,甚至无法加工;需要编制先进的加工工艺和设计合理的定位夹具来保证产品的加工精度并提高生产率。

1 零件分析

外护罩零件材料为0Cr18Ni9(0Cr19Ni9、304)不锈钢材质,具有良好的综合性能。但由于0Cr18Ni9不锈钢属于难切削材料,在编制加工工艺和选用刀具时,必须考虑加工面精度要求和零件变形等各方面因素:

1)外护罩零件薄细,加工缺口圆周圆弧斜面时受到零件薄细的限制,存在零件跳动、刀具振动难以加工的现象;

图1

2)装夹困难,易于变形。由于外护罩形状独特,零件圆周受力薄弱,在加工过程中难以装夹定位,在夹持部位易造成工件的变形;

3)内孔形状特殊。在加工内孔Φ72mm时,无法用车削扩孔、镗孔、插孔等方法进行加工;

4)材料特殊,增加切削难度。产品采用0Cr18Ni9不锈钢,此材料抗拉强度高,延伸率大、韧性大,采用普通刀具加工时,会出现粘刀现象造成刀具损伤和崩刃、零件报废的严重后果。

2 加工精度分析

外护罩的加工精度在很大程度上取决于机床的精度,刀具、夹具对工件加工精度的影响也较大。加工精度在数值上通过加工误差的大小来表示,刀具误差对加工精度的影响随刀具的种类不同而不同。一般刀具(如车刀、镗刀、铣刀等)的制造误差对加工精度没有直接的影响;定尺寸刀具(如钻头、铰刀、拉刀等)的尺寸误差直接影响被加工零件的尺寸精度;成形刀具(成形刀、成形铣刀等)的误差主要影响被加工面的形状精度;刀具的磨损会直接影响刀具相对被加工表面的位置,造成被加工零件的尺寸误差。夹具的作用是使工件相对于刀具和机床具有正确的位置,其制造误差对工件的加工精度(特别是位置精度)有很大影响。因此,应在满足公差范围要求的前提下,优选经济合理的加工方法以提高机械加工的生产率。

3 工艺设计

外护罩的切削工艺包括加工面及加工基准的确定、加工工序的确定、加工刀具的选用和切削用量的确定等方面。

3.1 加工面及加工基准的确定

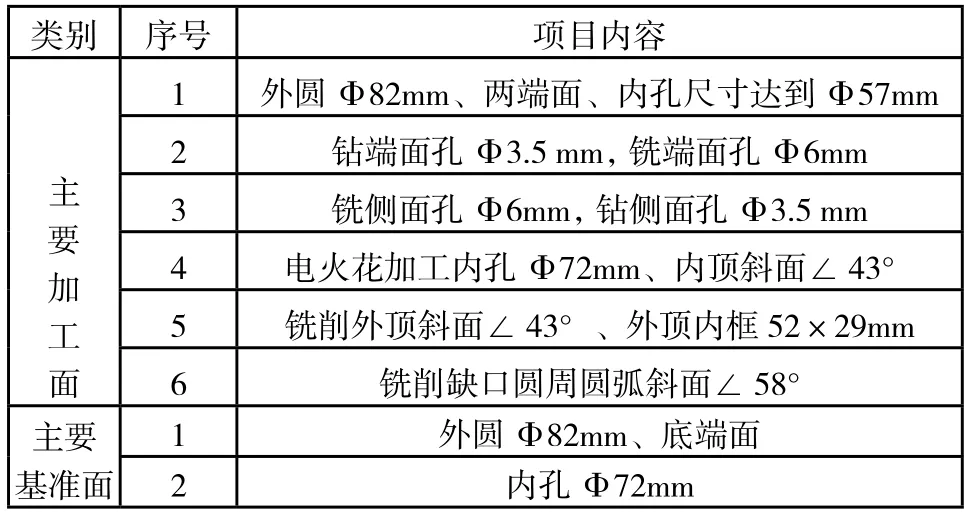

主要加工面和主要基准面的确定见表1所示。

表1 外护罩加工面及加工基准的确定

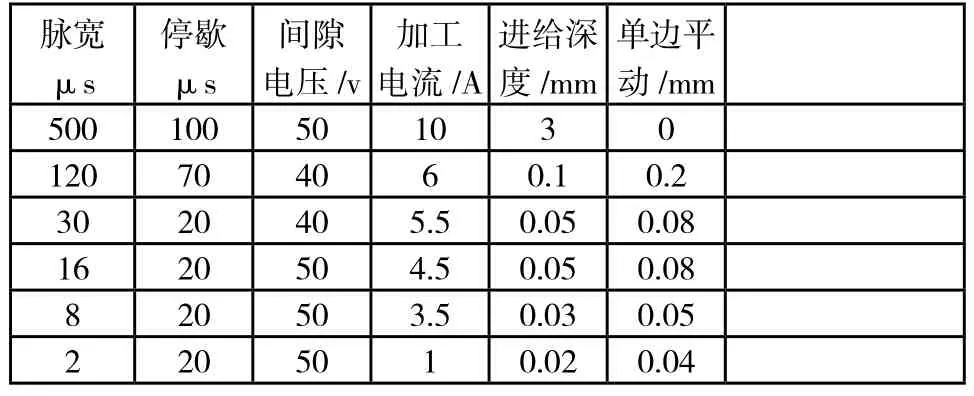

表2 电火花加工规准

3.2 零件加工工序

根据外护罩的加工难度及其工作量,综合考虑加工精度和提高生产效率的前提下,优化加工工艺,尽可能减少加工工序,特制定如下加工工序(见表3)。

?

3.3 加工刀具的选用

刀具的选择应根据机床的加工能力、工件材料的性能、加工精度、加工工序、切削用量等相关因素正确选用。为了解决不锈钢特有的切削加工难题,要对加工零件的形状和性能进行深入细致的研究,例如,外护罩的加工是根据高速钢刀具、硬质合金刀具、涂层刀具和陶瓷刀具等四种刀具的性能特点和适用范围进行综合分析、合理选用,从而有效提高零件加工精度。由于YB135涂层硬质合金铣刀,具有高硬度、高耐磨性,适宜在高速下粗加工;YB125涂层硬质合金铣刀,有很好的耐磨性和抗塑性变形能力,适宜在高速下精加工。采用刃口精细化和表面平滑化处理的涂层刀具,有效抑制毛刺的产生,减少粘刀现象的发生,防止刀具发生微小崩刀及突发性崩损,可实现优异稳定的切削加工,因此优先选用涂层刀具进行加工。

3.4 切削用量的确定

对于不同的加工方法,需要选用不同的切削用量。粗加工一般以提高生产率为主,半精加工和精加工应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。切削用量的选择原则是保证零件加工精度、表面粗糙度和刀具耐用度,充分发挥机床、刀具切削性能,最大限度地提高生产率,降低成本。

1)确定铣前平面背吃刀量(铣削深度)ap:根据零件加工余量和加工表面粗糙要求,确定铣削为粗、精两次加工,查阅实用机械加工工艺手册和数控系统用户手册可得粗铣ap=3.2mm,精铣ap=0.8mm;

2)确定铣前平面侧吃刀量(铣削宽度)ac:根据零件加工要求和零件加工面的宽度尺寸,采用Φ20mm YB135涂层硬质合金带整体刀头的4齿立铣刀,粗精铣ac=(0.6~0.9)d=12~18mm,取ac=15mm;

3)确定铣前平面进给量f:根据机床进给系统的强度和刚性、工件刚度和表面粗糙度的要求。查阅实用机械加工工艺手册和数控系统用户手册可得每齿进给量fz粗=0.10mm/z,fz精=0.04mm/z,故 f粗 =fz粗 z=0.4mm/r,f精 =fz精 z=0.16mm/r;

4)确定铣前平面切削速度vc:根据机床功率和在保证合理的刀具耐用度的前提下,查阅实用机械加工工艺手册可得粗铣vc=70m/min,精铣vc=90m/min;

5)确定铣前平面进给速度vf:由vc=πdn/1000,故粗铣n=1000Vc/πd=1114.65 r/min,精 铣 n=1000Vc/πd =1433.12 r/min。查阅数控系统用户手册取粗铣n=1100r/min,精铣n=1500r/min。粗铣时vf=fn=440mm/min精铣时vf=fn =240mm/min。

同理,可计算出钻削、车削等加工平面、圆弧、螺纹孔的切削用量,在此不作详述。

4 电火花加工及电极设计

用电火花加工内孔Φ72mm、内孔平面、内顶斜面∠43°并进行电极设计。

4.1 电火花加工参数的确定

根据材料特性及加工效率,设定电火花加工规准见表2所示。

4.2 电极设计

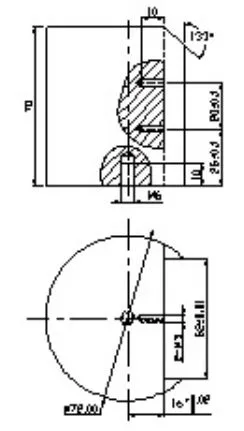

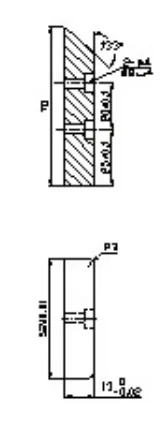

电极设计的目的主要是为了完成内孔Φ72mm、内孔平面、内顶斜面∠43°的成型加工,因此设计的出发点是整体电极。又考虑到整体电极的加工存在困难,不利于加工生产,所以采用组装整体电极。加工内孔Φ72mm为电极1,加工内孔平面为电极2,加工内顶斜面∠43°为整体电极,如图2、3、4所示。电极1圆柱平面槽上通过两个螺丝将电极2固定,加工出顶斜面∠43°,形成整体电极。

图2

图3

图4

图5

4.3 电火花成型加工

此工序在加工时,按设计好的规准进行加工,以达到零件精度要求。在加工过程中,注意电极的校正、电极损耗程度来调整加工规准,并分别用粗电极、精电极加工,以保证加工精度和满足技术要求。

5 铣削外顶斜面∠43°、外顶内框52×29mm等及定位心轴的设计

铣削外顶斜面∠43°、外顶内框52×29mm、缺口圆周圆弧斜面∠58°需要正确选择定位基准并设计定位心轴。

5.1 定位基准的选择

在加工外顶斜面∠43°、外顶内框52×29mm、缺口圆周圆弧斜面∠58°工序时,外护罩内孔Φ72和内顶斜面∠43°已经加工到要求尺寸。因此选用外护罩内孔Φ72作为定位基准,配合专用心轴定位,完全限制了工件的6个自由度。

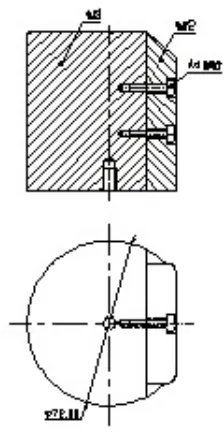

5.2 定位心轴的设计

定位心轴的设计主要是限制工件的自由度,通过心轴圆柱面右侧一平面与外护罩内孔Φ72平面紧密配合,配合侧面紧固螺钉、心轴轴肩和紧固螺钉,限制了外护罩的6个自由度,达到定位作用,定位心轴的设计如图5所示。

5.3 铣削外顶斜面∠43°、外顶内框52×29mm

将外护罩安装在定位心轴上,用螺钉从侧面和上面两个方向将其固定,使用V型架夹持定位心轴,夹持高度不超过外护罩底面3mm,配合分渡头装夹加工。先粗加工再精加工,其加工顺序为:加工外顶斜面∠43°、外顶内框52×29mm,在加工外顶内框时要换刀进行加工。

5.4 铣削缺口圆周圆弧斜面∠58°

此工序在加工时,由于使用定位心轴支承定位、V型架夹持,保证了在加工过程中零件的刚性,避免加工刀具振刀、零件晃动和变形,达到定位夹具设计的要求和零件加工的各项指标。

6 结论

现代机械产品对加工精度和生产率提出了越来越高的要求,数控机床加工已成为机械加工中的重要装备,在加工复杂形状和特殊材料的零件时,对数控加工的工艺设计提出更高的要求。为优化设计加工工艺,关键在于正确选取切削用量和配合专用夹具的设计,充分发挥机床和刀具的整体性能,减少辅助装夹、换刀时间,从而可靠地保证工件的加工精度,最大限度提高生产率和产品质量。

[1]陈宏钧.实用机械加工工艺手册[M]. 2版.机械工业出版社,2003.

[2]陈子银.模具数控加工技术[M].人民邮电出版社,2006.

[3]梁炳文.机械加工工艺与窍门精选[M].中化出版社机械工业出版社,2000.

[4]周成统.铣工工艺与技能训练[M].人民邮电出版社,2009.

[5]北京凯恩帝数控技术公司.KND-100M铣、钻、镗床用数控系统用户手册.北京凯恩帝公司,2005.