旋转喷雾干燥法烟气脱硫工艺优化及烟气实测分析

2011-01-31金文海施凤甡

金文海,施凤甡

(上海纺织节能环保中心,上海200082)

燃煤锅炉烟气脱硫按照脱硫方式和产物的处理形式划分可以分为湿法、干法和半干法3大类[1]。其中,半干法烟气脱硫技术兼有干法与湿法的一些特点,是脱硫剂在干燥状态下脱硫,在湿状态下再生或者在湿状态下脱硫,在干状态下处理脱硫产物的烟气脱硫技术。其既具有湿法脱硫反应速度快、脱硫效率高的优点,又具有干法无污水和废酸排出,脱硫后产物易于处理的优点而受到人们广泛的关注[2]。半干法烟气脱硫技术主要可分为旋转喷雾干燥法、炉内喷钙加尾部增湿活化脱硫工艺(LIFAC)、烟气循环流化床技术(CFB)、循环半干法脱硫工艺(NID),气体悬浮吸收脱硫工艺(GSA)等[3-4]。

这里着重介绍半干法烟气脱硫中,旋转喷雾干燥法烟气脱硫工艺在75t/h燃煤锅炉工业化应用后的系统特点,并对烟气实际排放情况进行讨论与分析。

1 旋转喷雾干燥法脱硫工艺概述

1.1 旋转喷雾干燥法烟气脱硫工艺简介

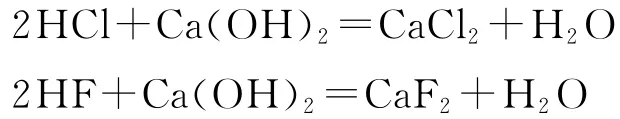

工艺基本原理是利用高速旋转的喷雾器,将经过消化的生石灰浆液作为吸收剂以细小雾滴状喷入脱硫吸收塔中,使具有很大表面积的吸收剂雾粒与烟气充分接触,发生强烈的化学反应和热交换,吸收烟气中的SO2,同时烟气中的余热将吸收剂雾粒蒸干,脱硫副产品以干态颗粒进入除尘器。为提高吸收剂的利用率和改善吸收塔内的干燥特性,可将部分脱硫灰渣制成浆液进行再循环。图1给出了旋转喷雾干燥法烟气脱硫主要工艺流程,其中主要过程的反应如下:

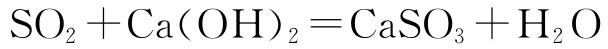

少量SO2参与下面的反应:

还发生其他酸性物质的反应,包括SO3,HCl和 HF。这些少量的强酸物质几乎可以完全被吸收。

当石灰作为反应剂时,反应产物有硫酸钙、氯化钙和氟化钙。

图1 旋转喷雾干燥法烟气脱硫工艺流程

1.2 旋转喷雾干燥法烟气脱硫工艺流程优化

1.2.1 雾化干燥吸收系统

烟气从位于吸收塔顶部的蜗壳状烟气分布器进入吸收塔。顶部烟气分布器可以使烟气均匀分布,以保证烟气与雾化浆液充分接触。旋转喷雾脱硫工艺的核心部件旋转喷雾器,位于吸收塔的顶部,屋顶式烟气分布器中间,通过转速达上万转的转轮将吸收浆液沿切线方向高速喷出,液滴粒径为50μm。液滴在到达吸收塔壁前被全部干燥,在这过程中与烟气中的SO2发生吸收反应。由于烟气在吸收塔内有足够的停留时间(一般大于10s),雾化液滴的初始速度很快,具有巨大表面积的颗粒有非常强的吸附作用,可脱除几乎所有的SO2以及SO3,HCl,HF。

一套吸收塔系统主要由1台直径8m的碳钢塔和1台旋转雾化器组成。旋转雾化器能够保证在浆液流量发生较大变化时,雾化液滴的粒径分布不发生显著改变。因此,在实际操作时,随烟气的流量、温度和成分发生变化,所需的浆液流量会发生变化,但不会引起雾化液滴粒径变化而导致脱硫效率的波动。连续稳定的喷雾性能是脱硫吸收和干燥过程能保持稳定的基础。该特性能使浆液在接近饱和温度时,没有水分凝积在吸收室壁上,这一点对于旋转雾化器来说是至关重要的。

1.2.2 吸收剂储存及制备系统

吸收剂储存及制备系统主要由生石灰粉仓、流化风机及电加热器、仓顶除尘器、旋转卸料阀、螺旋输送机、消化器、消石灰浆液池、消石灰浆液泵及搅拌器等组成。

吸收剂采用生石灰粉,粒径小于100μm,由密闭粉罐车将生石灰粉通过车载输灰装置送入生石灰粉仓。生石灰粉经带变频装置的旋转卸料阀卸料后经螺旋输送机送入湿式消化器消化,并制成高浓度消石灰浆液。通过消化罐液位计控制旋转卸料阀的卸料量,同时通过浓度计控制加入到消化罐的工艺水管道上的调节阀,使固体物含量不超过50%。

浓度为50%的消石灰浆液自流进入消石灰浆液池,同样通过浓度计控制加入到消化罐的工艺水管道上的调节阀,使固体物含量不超过25%。经过搅拌稀释后用泵送到吸收塔旋转雾化器。消石灰浆液池上还设有振动筛网过滤器,以清除大颗粒杂质。

1.2.3 气力输送及灰库系统

系统在PLC控制系统的控制下全自动运行。每台炉分成1个输送单元。同一单元中的仓泵同时进料,同时排料。其基本运行步骤如下:

(1)系统进料:进料阀密封圈卸压,然后打开卸料阀及排气阀,当输送系统中任一仓泵达到设定料位时(或者到达时钟设定值时)系统被触发。

(2)输送:进料圆顶阀阀芯关闭,密封圈加压密封,并由压力开关确认已经正常关闭,出料阀打开,同时进气阀组和补气阀打开,压缩空气将灰从所有输送器输送到灰仓。

(3)系统复位:在进气管线上设有压力开关,达到设定低值时,关闭压缩空气入口阀组,然后关闭出料阀,系统复位,等待下一个循环。

1.2.4 工艺特点

与其它的脱硫工艺不同的是,旋转喷雾干燥法烟气脱硫系统在整个过程中,吸收塔出口烟气温度始终保持在酸露点以上15℃左右;而且在吸收过程中,碱性吸收液吸收和中和了大于90%以上的SO3,酸露点的问题得以很好地解决。因此在脱硫系统的后续流程中,气体冷凝、腐蚀和结垢等现象,都由于脱除了烟气中的绝大部分酸性化合物而得以避免,也不必进行烟气的再加热。在整个烟气系统中不存在腐蚀问题,所以整个烟气系统均由碳钢构成。

2 旋转喷雾干燥法烟气排放实测与分析

以某75t/h次高压煤粉炉为例,生产过热蒸汽,以供企业用汽。该锅炉燃烧产生的废气脱硫除尘设施工艺,采用一电场电除尘器预除尘、旋转雾化干燥塔,脱硫后烟气经布袋除尘器净化后,由1根100m的排气筒排放。

监测因子为锅炉出口和布袋除尘器出口烟气中的二氧化硫、氮氧化物、烟尘、风量等参数。测试时,进口与出口同步进行,连续测试3组数据。测试期间,锅炉的负荷为设计能力的80%~93%。

2.1 烟气常规监测

按照《固定污染源排气中颗粒物测定与气态污染物采样方法》[5](GB/T 16157-1996)中相关方法,烟尘样品的现场采集使用3012H自动烟尘(气)测试仪在烟道截面内网格等速采集样品,采集后的样品(滤筒)放入105℃烘箱中烘1h后,取出置于干燥器中,冷却至室温,用感量0.1mg天平称量至恒重。取采样前后滤筒重量之差与采气标干体积,计算出烟尘浓度。

二氧化硫和氮氧化物使用德图350XL便携式烟气分析仪,利用定电位电解法原理现场直接测量二氧化硫和氮氧化物的浓度。该锅炉出口及脱硫装置出口二氧化硫、氮氧化物、烟尘等污染因子实测数据详见表1。

表1 锅炉进出口烟气监测数据汇总

2.2 烟气监测结果分析

监测结果显示:烟气中二氧化硫、氮氧化物、烟尘浓度及烟气黑度,均符合上海市《锅炉大气污染物排放标准》(DB 31/387-2007)表1燃煤锅炉中其他锅炉B类区标准。其中,脱硫装置对烟气中二氧化硫的净化效率为96.80%~98.67%;烟尘采用静电式除尘器和布袋式除尘器两级净化,净化效率均大于99.99%;而氮氧化物由于采用低氮燃烧器及自动控制燃烧情况,其排放浓度也能达到排放标准。

而布袋除尘器出口标干风量比锅炉出口标干风量大5.3%~13.3%。可能的原因是,测试期间布袋除尘器的引风量大小与期间的锅炉负荷变化相关,其次是布袋除尘器运行一段时间烟尘后输送至收集装置时,系统内部压力变化引起短时间内的流速变化所造成。

3 结 论

旋转喷雾干燥脱硫工艺相对其它脱硫方式的优势是脱硫装置系统简单、脱硫率高、负荷应变能力强,对烟气量和烟气温度变化的反应灵敏;电力消耗低,是湿法的75%;水消耗量低,且可利用水处理系统中的酸碱废水;对石灰质量的敏感度低,再循环产物中的过量石灰可以作为吸收剂等优点。

该工艺的技术重点是对自动控制水平要求很高,不但要根据入口烟气的SO2浓度迅速调节吸收剂的投入量,而且还要根据烟温准确调控加水量。在燃烧中、高硫煤的条件下,石灰用量会成倍增加,但石灰浆的浓度是有限度(50%)的,过高则流动性差,影响雾化。因此需选用选用低硫(<0.97%)煤作为燃料,并且在运行过程中加强自动控制水平,以避免不利影响。

由于旋转喷雾干燥法烟气脱硫工艺,在占地、造价、操作、调节、维护、副产品无二次污染等方面的优点,这种工艺越来越受到广泛青睐。所以随着对旋转喷雾干燥法烟气脱硫工艺(半干法脱硫工艺)的深入认识、研究和改进,以及对脱硫灰综合利用的开发,半干法脱硫工艺将会有更加广阔的应用前景。

[1] 郝吉明,王书肖,陆永琪.燃煤二氧化硫污染控制技术手册[M].北京:化学工业出版社,2001.

[2] 王 雷,章明川,周月桂,等.半干法烟气脱硫工艺探讨及其进展[J].锅炉技术,2005,36(1):70-74.

[3] 葛介龙,张佩芳,周钓忠,等.几种半干法脱硫工艺机理的探讨[J].环境工程,2005,23(4):49-52.

[4] 赵太平.旋转喷雾烟气脱硫工艺在黄岛电厂的应用评价[J].电力环境保护,2001,17(4):46-48.

[5] 国家环境保护局.GB/T 16157-1996固定污染源排气中颗粒物测定与气态污染物采样方法[S].北京:中国环境科学出版社,1996.