耐硫变换催化剂升温硫化改进建议

2011-01-30王立群

王立群

(黑龙江龙煤东化有限公司,黑龙江鹤岗 154111)

笔者自1992年参加工作以来,一直从事合成氨厂CO变换工作。在多年的生产实践中总结出一些CO耐硫变换催化剂升温、硫化经验。笔者从黑龙江浩良河化肥厂、吉林长山化肥厂、内蒙古东能化工厂、内蒙古赤峰化工厂的初步设计和详细设计中了解到,变换系统升温、硫化仍然采用传统的工艺。最近由于工作变动来到黑龙江龙煤东化公司从事工程前期建设工作,主要负责水煤浆气化工艺。由于以前从事CO变换工艺,所以对龙煤东化公司变换工艺也进行了认真研究。笔者从“黑龙江龙煤东化年产300 kt合成氨初步设计”中看到,变换升温硫化系统设计基本上是采用传统的工艺,此工艺设计较复杂,操作难度大,并从概算中得知,此系统的整个投资大约为500万元,投资金额较大。基于以上种种原因,笔者始终不懈地努力去探讨和完善该系统。特别是2010年9月份我公司组织赴外地考察学习时,我们重点考察了大连大化、安徽淮化等合成氨厂变换催化剂硫化方式,之后更加确信我们所提出的升温硫化方案是完全可以代替传统方案的。此方案不仅可节约大量投资,操作简捷,同时对系统安全运行更有利。

1 传统变换升温硫化应具备的条件

以往变换升温硫化时一般都需要以下条件:

(1)升温必备加热器(炉);

(2)升温载气;

(3)硫化物(H2S、CS2)及氢气等。

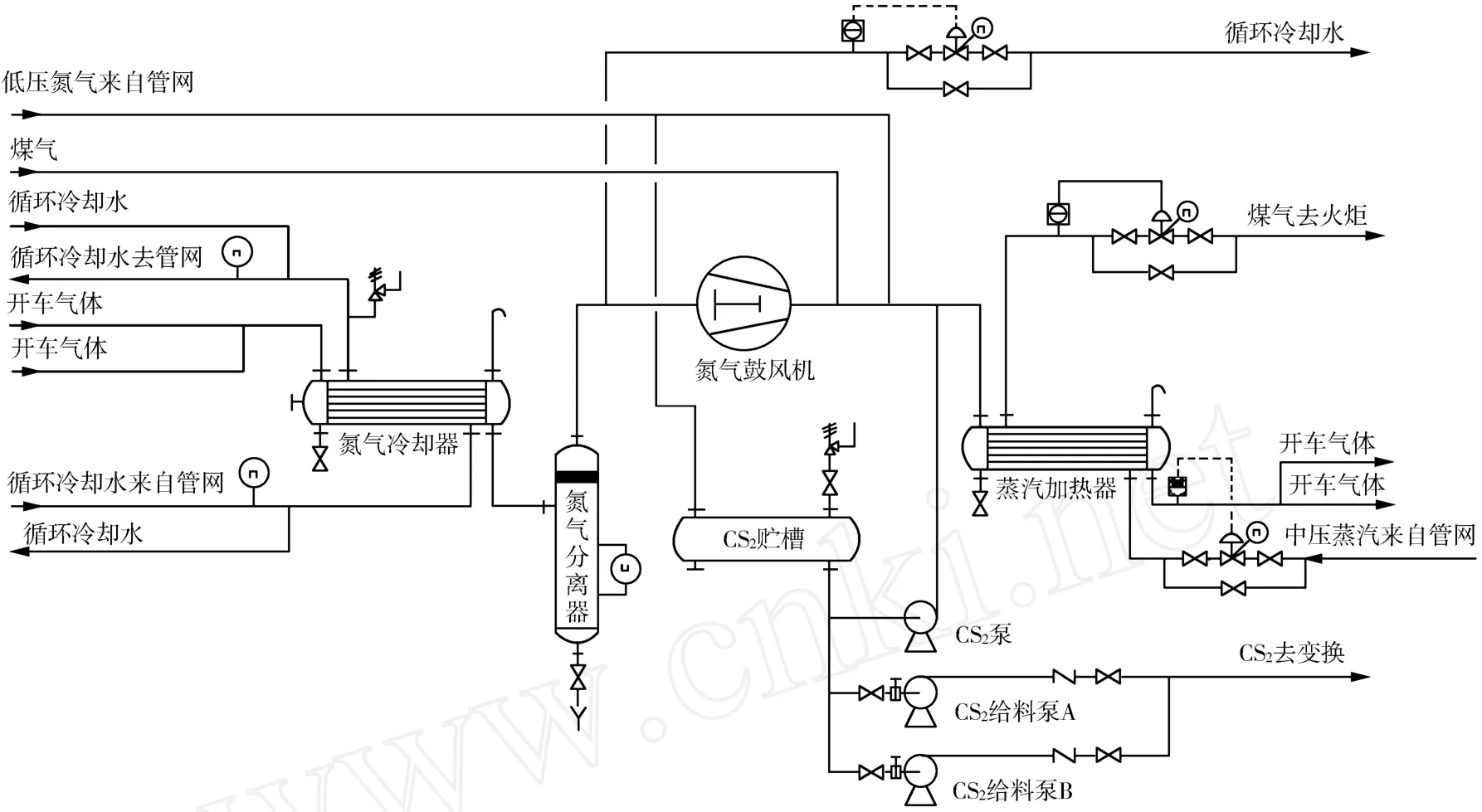

这三者缺一不可,否则不可能完成升温硫化以及开车工作。所以传统的升温工艺流程都是按照上述要求配置的。传统的升温硫化流程见图1。

图1 原设计变换硫化系统流程图

2 变换催化剂升温硫化系统改进

笔者提出的建议是在遵循传统升温硫化原则的前提下,进行改进。

2.1 升温加热器改进方案

方案1

在变换系统现有设备配置的基础上,把升温蒸汽加热器挪到变换框架区内使用,可以缩短和简化公用流程(图略)。

方案2

在变换系统现有设备配置的基础上,取消升温蒸汽加热器,同时把煤气加热器改为两用,既操作简单,劳动强度小,减少投资成本,需要升温时又可以在其换热器管间通蒸汽,提供热源当加热器使用;而在正常生产时,恢复到煤气加热功能即可(图略)。

以上方案对比,方案2在操作强度和投资成本上比方案1有明显的优势。

2.2 关于氮气鼓风机问题

“设计包”中鼓风机设计打气量为47600 m3/h,功率450 kW·h,压力为0.7 MPa。根据我们多年的生产经验和其他工厂变换催化剂升温硫化情况,在升温过程中不需要用这么多的气,实际用量在10000 m3/h左右。因此,建议取消氮气鼓风机,之后升温直接采用空分装置提供的0.45 MPa氮气。低压氮气在变换炉升温硫化时其他车间基本不用,所以此方案也是可行的。

2.3 关于硫化催化剂的供煤气方式问题

拟定设计硫化用的粗煤气来自气化炉,经过升温系统的煤气冷却器和分离器后再送到蒸汽加热器入口。针对这种供煤气方式,提出改进建议:将由造气来的湿煤气经新配DN65管线(变换入口阀前)绕开变换炉系统,直接送到变换炉系统切断阀之后,依次经过水冷器和分离器,冷却后的煤气通过新增的DN65管线,再回到变换系统的煤气加热器入口。改造后煤气压力和流量可根据催化剂硫化情况任意调节。

3 开发此工艺的操作优势和经济优势

(1)操作方便简捷。

(2)此工艺与传统升温硫化工艺相比,降低了劳动强度。

(3)将来在正常停车后,变换炉开车导气时,采取向煤气加热器管间,即变换气体侧通中压蒸汽的方式来提高煤气温度,大大缩短导气时间,按每年缩短开车时间累计1天计算,可节省开车成本100~200万元。

(4)按新开发的升温硫化工艺及变换系统进行优化设计施工,节约设计安装费用400多万元是有可能的,仅用100万元改造变换系统,主要用于适当增加煤气加热器面积及配相关管线。

4 催化剂升温硫化方案新启示

目前国内许多设计部门和使用单位在拟定催化剂升温硫化方法时,认为开启氮气风机后再循环催化剂升温硫化,会节省很多开车费用,所以投入相当大的投资,建催化剂升温硫化系统。以笔者多年的经验看,这种方法在过去高温变换、低温变换、氧化锌脱硫槽、甲烷化催化剂(原称“三触媒”)净化工艺流程时使用非常合适。众所周知,按原化工部要求“三触媒”开车升温还原所需要时间10~15天。而当今合成氨净化工艺实施了许多重大的技术创新,现代化大型合成氨装置选择净化工艺时,普遍采用世界公认的低能耗工艺。包括耐硫变换催化剂和“双洗”净化工艺代替“三触媒”、以及脱硫脱碳技术。使用这些创新工艺的同时,给耐硫催化剂升温硫化方案的优化创造了条件。按优化方案开车,可以在2~3天内完成(专家拟定时间只有1天)。与此同时,按顺序开“双洗”系统。双洗系统原始开车必须要经过吹除、试压检漏,尤其是液氮洗原始开工阶段,除上述过程之外,还必须将所有设备用氮气吹干,直至放空氮气中含水量小于10× 10-6。之后再进行设备裸冷,整个开车过程大约需要3 d时间。实践表明,液氮洗系统开车必须保证空分开车正常,并提供约20 000 m3/h高压氮量。因此,拟定变换催化剂开车计划时,有步骤地与“双洗”系统同步开车。

以上给我们的启示是,变换催化剂升温硫化和液氮洗装置裸冷都需要氮气,只要安排在空分开车后,可以同时进行;为耐硫催化剂升温硫化实现“一次通过法”创造了条件。这样可以取消原设计的变换升温循环系统。同时能缩短2天多开车时间(只要在上述情况下开车,一次可节约开车费400万元,一般每二年出现一次)。

说明:采用“一次通过法”技术进行催化剂硫化的不足之处为,硫化一吨催化剂所需要的CS2为120 kg,而循环法一吨催化剂硫化用 CS290 kg,但这对整个大装置开车来讲影响企业效益是微乎其微的。

附:催化剂厂专家制定的升温硫方案(表1)

表1 催化剂升温及硫化程序

5 硫化时的注意事项

(1)催化剂硫化时,预防CS2、H2S中毒和着火。

(2)硫化时坚持的原则:提硫不提温,提温不提硫,严格控制催化剂床层热点温度,不得超过450℃,防止催化剂严重超温。

(3)若床层温度增长过快并超过500℃时,要立即停加CS2,降低氮气入口温度并加大煤气的流量,使温度下降。

(4)加入氢气时催化剂床层的温度一定要控制在200℃左右,要设专人定时检测氢气浓度,控制氢气浓度在25%~35%。严防氢气浓度过高,发生催化剂的还原反应。

(5)补入CS2时一定要有专人负责,CS2的加入要缓慢稳定,防止CS2过量,使床层超温或在系统内冷凝。出口H2S不超过15 g/m3为宜。

CS2的加入温度以220~250℃为宜,因为CS2在200℃以上才能发生氢解反应,但温度超过250℃再加入CS2,就可能发生CoO或MoO3的还原反应,使床层温度爆涨并使催化剂失活。

(6)硫化结束后,将煤气加热器出口温度控制在200℃,以准备开车导气。

总之,此工艺的开发应用将节约原始投资,同时创造出节能减排及低碳工艺的新路子,也为其他企业提供借鉴。