轴承钢GCr15多元共渗与高频淬火复合强化处理研究

2011-01-29王杰

王 杰

(湖南石油化工职业技术学院机电工程系,湖南 岳阳 414012)

轴承钢GCr15多元共渗与高频淬火复合强化处理研究

王 杰

(湖南石油化工职业技术学院机电工程系,湖南 岳阳 414012)

经处理后的GCr15表面形成均匀渗层。文中对实验结果进行分析,两种处理工艺后的试样进行比较,采用X射线衍射仪(XRD)分析其相结构组成,使用显微硬度仪(MHS)及扫描电镜(SEM)分析其硬度变化,利用万能摩擦实验机分析其耐磨性变化。

多元共渗;高频淬火;显微硬度;成分分析(XRD);耐磨性

引言

轴承钢是重要的冶金产品,被广泛应用于机械制造、铁路运输、汽车制造、国防工业等领域.主要是制造滚动轴承的滚动体和套圈,一些大端面的轴承钢也被用来制造机械加工用的工、模具[1]。而GCr15是高碳铬轴承钢的代表钢种。它综合力学性能良好,是世界各国广泛应用的钢种之一,也是高碳铬轴承钢中产量最大的钢种[2]。GCr15可用于制造模具、量具和木工刀具及高弹性极限、高疲劳强度的机械零件[3]。

为提高零件的使用寿命,增强其疲劳强度、尺寸稳定性、硬度和表面耐磨性,途径之一是对其进行热处理[4]。GCr15钢一般经820~850℃淬火加150~170℃×(2~5)h低温回火后使用。淬火和回火后的硬度通常在61~65HRC,具有良好的耐磨性和高的接触疲劳强度。其热加工变形性能好,球化退火后有良好的可切削性能。对尺寸精度要求高的零件,要在淬火后进行深冷处理[2]。

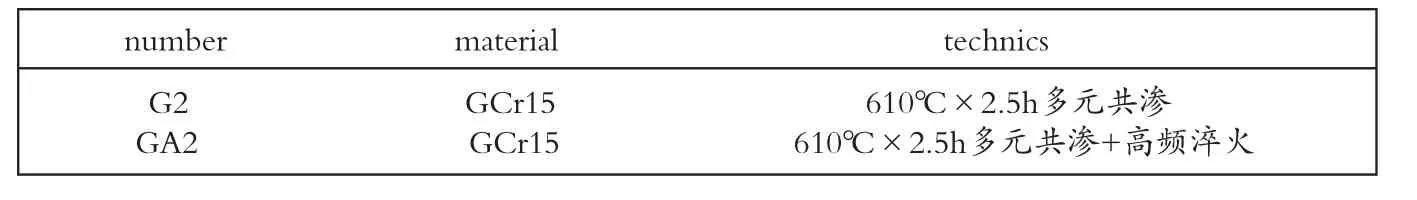

本文采用C,N,O多元共渗与高频淬火技术对轴承钢GCr15进行处理,分别得到经多元共渗的试样G2和经多元共渗与高频淬火复合处理的试样GA2。然后对处理后的试样进行成分、硬度以及耐磨性能的分析研究[5,6]。通过对两种处理工艺后试样的性能参数进行比较,检验此两种处理条件下分别对GCr15性能的提高程度,以此来确定GCr15新的热处理工艺应用的可能性。

1.实验材料及方法

表面多元共渗和高频淬火在西南交通大学进行,共渗气氛为NH3+N2+添加剂,该添加剂为含碳、氧的化学试剂配成。试样尺寸为Φ50×5mm的圆柱体,原始材料为780℃×3h等温退火(冷至710~720℃保温1.5h后空冷)处理的GCr15。本文只对处理后的试样性能进行比较分析。利用线切割机从大块基材上切取部分小试样进行表面研究。

试样制备过程为:试样切割→镶样→研磨抛光→清洗→分析。

表1 试样加工工艺及编号

利用HMV-1T型数字式智能显微硬度计,对试样表面的硬度进行检测。试验力为50g,加载时间10s.用SEM观察试样表面形貌。

使用WTM-IE可控气氛微型摩擦磨损实验仪测量试样的耐磨性。实验载荷50g,转速1000r/min,摩擦半径4mm,摩擦时间5min,对磨材料TG15。

2.试验结果与分析

2.1 渗层显微组织

X射线衍射谱由连续背景以及叠加在背景上的一些谱线所组成。谱线亦称衍射线或衍射峰。在衍射谱分析工作中,最主要

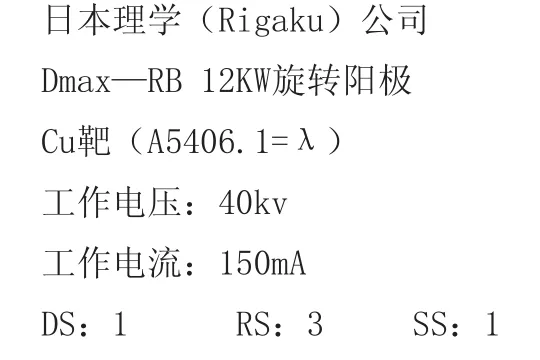

采用X射线衍射仪对试样表面进行探测,分析其表面化学组成[7~9]。由试样的性能参数值,根据所得到的数据,采用Oringinpro7.5绘制成试样的衍射图谱,再对照PDF卡片进行物相结构分析。使用仪器工作参数如下。

X射线衍射仪(X-ray Diffractometer)

是判断总共有多少衍射线,它们的位置、峰高和强度。由X射线衍射分析技术,用Qringinpro7.5模拟成各衍射图谱。

2.1.1 分析方法

GCr15钢进行多元共渗的工艺,是在N–C共渗的气氛中添加含氧气体,根据元素法,即先得出钢中合金成分和渗入气体的元素可能得到的化合物,然后对照PDF卡片,对该试样进行XRD成分分析,找出相应的化学成分。

2.1.2 试验结果及分析

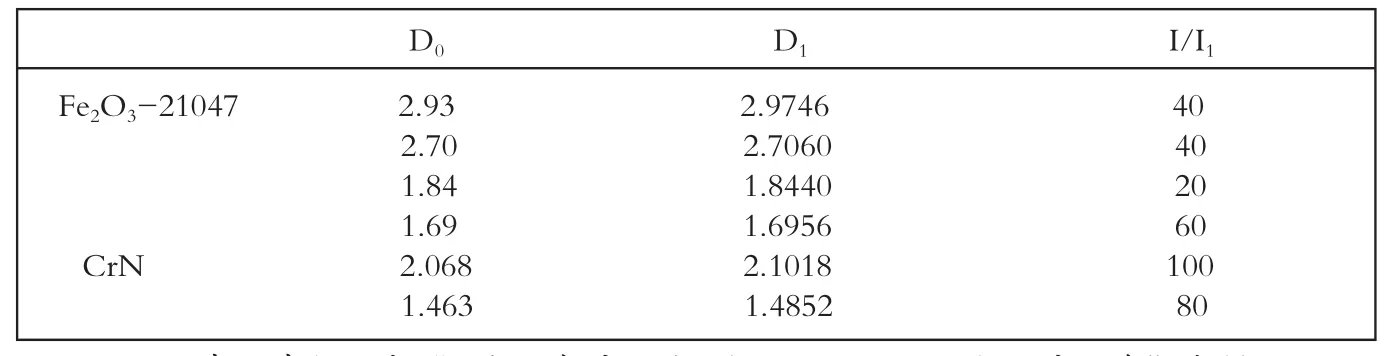

由图1、表2可以看出,经过多元共渗加高频淬火处理后,GCr15表面形成了Fe2O3和CrN两种化合物。正是因为表面有新的化合物生成,才导致表面组织发生了变化,形成具有很高硬度的白亮层。

多元共渗过程中氧气是添加剂中的成分,起到提高渗速的作用,对硬度变化影响不大。但是因为有氧的存在肯定会有氧化作用发生,使渗层中含有更多Fe2O3,它是疏松层的主要成分,形成原因除了在多元共渗中渗进去的外,还有试样高温出炉,暴露在空气中氧化所致。同时也导致了淬火后表面层的硬度反而比未经淬火时的低。

表2 GA2主要峰值PDF卡片参数

图1 GA2衍射峰图

表3 G2硬度值

表4 GA2硬度值

图2 硬度曲线

2.2 渗层显微硬度

鉴于客观条件的限制,试验的工艺种类有限,故只能根据实验得到的数据进行定性分析,再结合以往经验进行总结。利用绘图软件将各硬度曲线分别绘制如下,其中,硬度曲线图中横坐标代表距表面的距离,纵坐标表示硬度值。下面进行具体分析说明。

2.2.1 试验结果

2.2.2 结果分析

由表3、图2可以看出经过多元共渗处理后的试样G2表面层硬度显著提高,硬度值在650HV左右,可以达到基层硬度的2.5倍。经过处理的试样表面硬度层厚度可以达到40-50μm。

与未经高频淬火处理的G2试样比较发现,在测量的范围内,由于试样本身只有5mm的厚度,经淬火处理的GA2试样硬度始终保持在很高的区域内,硬度值都达到了HV850以上。而未经淬火处理的试样只有渗层部分有较高的硬度。GA2试样渗层的厚度基本上都在40-50μm的范围内。在试样中不能看到有明显的分层现象,原因是经过淬火后材料的组织发生了显著变化。说明淬火可以明显改善材料的性能,尤其是硬度。所以,为了得到更好的材料表面硬度以及综合性能,经过多元共渗后再进行高频淬火是非常好的选择。

还有一个有趣的发现就是GA2试样在表面层约40μm的硬度值反而没有内层的硬度大,而这40μm大约就是渗层的厚度。该层的硬度和未经淬火处理的结果比较发现,淬火后的硬度小于未经淬火处理的试样。从图3(b)可以看出经高频淬火后表面渗层的组织变得更加疏松,这说明经过多元共渗后再淬火处理不但不能更好的增加硬度,反而会降低单独经过多元共渗处理的表面硬度。比40μm更深的内部材料没有受到渗层的影响,还可以发现单独淬火处理后试样的硬度比单独多元共渗的硬度要大,说明要增加试样的硬度高频淬火效果更好。

图3 显微硬度500×

图4 磨损曲线

图5 试样磨痕×40显微照片

2.3 渗层耐磨性能

试验结果及分析:

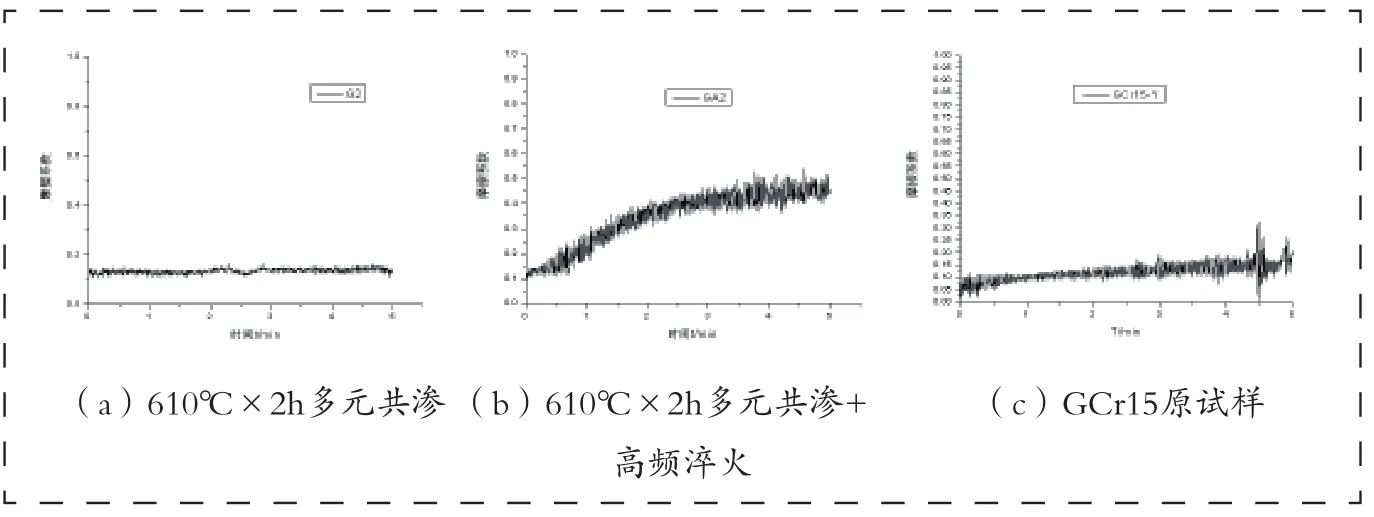

由图4(a)可以看出,经过多元共渗处理的G2试样摩擦系数非常小,平均摩擦系数约为0.08,而图4(c)中原未经处理的试样摩擦系数平均为0.10左右。随着时间推移,G2试样的摩擦系数几乎没有变化,说明处理后的试样可以经受较长时间的摩擦磨损。与硬度测试结果对比发现较大的试样硬度会有较高的耐磨性能。

一般认为试样的摩擦系数越小则其耐摩擦性能越好。但是从图4(b)中可以看出,GA2试样的摩擦系数随着时间的推移可以达到平均0.4左右,远大于G2试样的0.08。而图5试样磨痕显微照片中可以看出,经过同等载荷和时间的摩擦试验后,GA2试样明显比G2试样更加耐磨。这就与我们一般的认识相悖(可以肯定的是,在做摩擦实验时是多组试样连续随机进行,所以可以排除因操作失误而导致的结果有误现象)。

3.结论

(1)与只经过退火处理的原试样相比,经多元共渗处理后的GCr15表面形成了Fe2O3和CrN两种化合物。正是因为表面有新的化合物生成,才引起表面组织发生了变化。

(2)经多元共渗处理后,使试样表面层硬度和耐磨性能显著提高,硬度达到心部基体硬度的2.5倍。

(3)与经820~850℃淬火加150~170℃×(2~5)h低温回火后的硬度61~65HRC相比,多元共渗表面渗层的硬度只有660HV,硬度提高不如淬火加低温回火。但组织更加的稳定,提高精密仪器在使用过程中的尺寸稳定性。

(4)经过多元共渗及高频淬火复合强化处理后,轴承钢GCr15不光表面层的硬度和耐摩擦性能与原试样相比有所提高,而且试样的内部硬度也大幅提升,可以适用于载荷更加复杂的场合。

(5)比较两种处理工艺可以发现,经多元共渗加高频淬火复合处理后,使多元共渗试样原本较为致密的表面渗层组织变得疏松,硬度有所下降。而无渗层元素影响的心部却可以保持很高的硬度。耐摩擦性能要优于只经过多元共渗时的性能。

[1]宋志敏,张虹.我国轴承钢生产及质量现状[J].钢铁研究学报,2000,Vol.12,No.4:59-63.

[2]钟顺思,王昌生.轴承钢[M].北京:冶金工业出版社,2000,11:539.

[3]手册编写组.机械工业材料选用手册[M].机械工业出版社,2009,4:179-181.

[4]周海,陈飞等.轴承钢GCr15表面多元共渗后硬度研究[J].佳木斯大学学报(自然科学版),2005oct,Vol.23No.4.

[5]吴大兴,杨川,高国庆.多元共渗渗剂气体发生装置[P].中国专利:95241793.6,1996-07-17.

[6]彭其凤,张兴文.碳氮氧共渗工艺[J].新技术新工艺,1985(6):8-9.

[7]郭灵虹,钟辉.X射线及在冶金和材料科学中的应用[J].四川有色金属,1994(4).

[8]丘利,胡玉和.X射线衍射技术及设备[M].北京:冶金工业出版社,1998(24).

[9]屠海令,干勇.金属材料理化测试全书[M].北京:化学工业出版社,2007.1:147-149,154-156.

王杰(1984—),男,陕西渭南人,湖南石油化工职业技术学院机电工程系助教。