面向项目制造的复杂装配过程资源匹配研究

2011-01-29徐建萍

徐建萍 郭 钢 罗 妤,3

1.重庆大学,重庆,400033 2.贵州大学,贵阳,550025 3.重庆科技学院,重庆,400050

面向项目制造的复杂装配过程资源匹配研究

徐建萍1,2郭 钢1罗 妤1,3

1.重庆大学,重庆,400033 2.贵州大学,贵阳,550025 3.重庆科技学院,重庆,400050

大型复杂产品制造企业由于其产品结构复杂,对制造过程的组织管理不同于一般产品。在MRPⅡ系统基础上,整合项目管理方法满足复杂产品制造过程特征要求,建立满足项目制造管理模式的分级生产计划模型。针对大型复杂产品的最终装配过程,构建基于时段的资源匹配矩阵,反映资源对计划的匹配程度,采用排队原则优化多项目有限资源与计划的匹配,提高最终装配计划的可行性,保证项目产品的按期交付。

大型复杂产品;项目制造;分级生产计划;资源匹配矩阵

0 引言

大型复杂机械产品是指由客户定制、结构复杂、体积(容积或质量)大、技术含量高、生命周期长、以单件或小批量方式生产的高成本、高风险、管理过程复杂的大型机械产品[1],例如大型专用设备、飞机、舰艇、坦克等。大型复杂产品设计和生产过程复杂,生产准备和制造过程周期长,一般采用面向订单设计(ETO)的单件小批生产模式,包括技术准备、生产准备、产品制造等多个阶段,在产品制造阶段主要划分为零部件制造和最终产品装配两个制造层次。单件小批生产模式通常采用基于MRP/MRPⅡ、网络计划等理论的混合计划管理模式[2-6];从产品的唯一性、独特性等项目特征出发,面向项目的制造(project-based manu facturing,PM)管理模式正逐步形成,实现项目管理与物料管理两大功能的结合[7-8]。作为产品形成重要阶段的最终装配过程,基于MRPⅡ的能力需求分析和网络计划的单一项目资源优化都不能满足大型机械产品最终装配过程多项目、多资源匹配的要求。本文针对大型机械产品生产组织、计划的特点,以项目制造管理模式为出发点,提出面向大型产品复杂装配过程的资源匹配方法,解决多项目、多资源环境下资源能力匹配问题,提高最终装配计划的可行性。

1 面向项目制造的分级生产计划模型

大型机械产品具有较高的定制性,持续的客户影响贯穿整个生产过程;产品结构复杂,生产周期长,具有逐步演进、边设计边生产等特点。相对于工程建设项目,面向订单设计的大型复杂产品制造过程也具有独特性、临时性、唯一性和多功能性等项目的一般特征;不同的是离散制造企业是以零部件制造和产品装配作为关键业务过程,基于一定的制造策略通过生产系统来进行管理。其生产计划和控制过程与传统批量生产方式不同:

(1)产品生产过程的计划需要与产品开发进度计划建立关联,并最终满足整个项目的进度要求,即服从以项目为主线的整体生产调度。

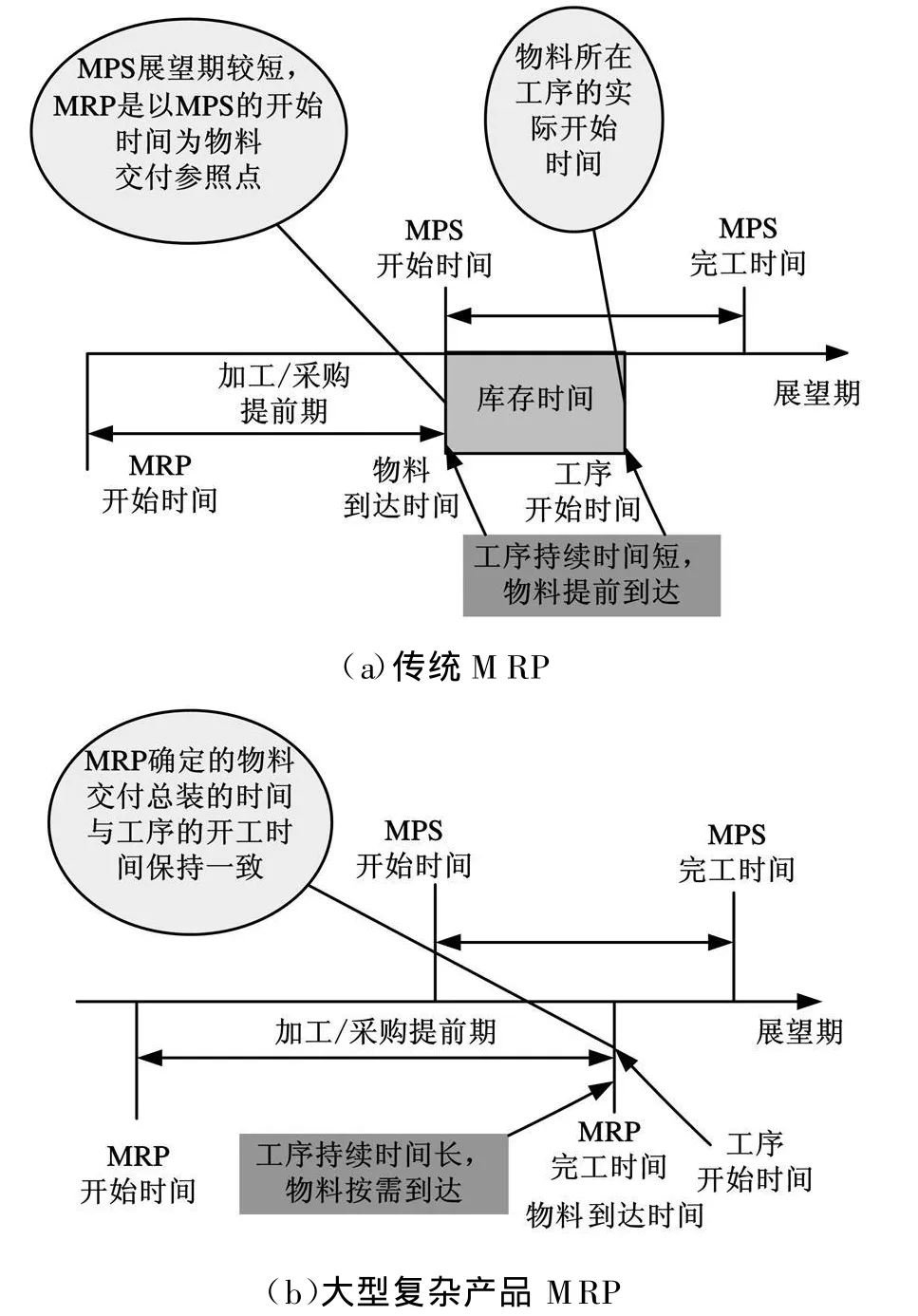

(2)较长装配提前期对物料需求计划的影响。传统物料需求计划制定最终产品装配所需物料的配送时间是以主生产计划制定的开始时间为基准。大型复杂产品由于装配周期长,从满足零部件的采购/加工提前期、降低库存成本等方面考虑,要求最终产品装配所需物料的配送时间以所在装配工序的计划时间为基准,使得不同工序所需物料的MRP完工时间有所不同,如图1所示。

图1 传统MRP计划时间与大型复杂产品MRP计划时间的差异比较

(3)基于项目的粗计划和细计划的有机结合。项目产品的粗计划是根据综合BOM数据编制,在产品制造BOM及工艺路线数据尚不完整的情况下,用于项目进度的控制以及安排关键件/重要件的采购和加工;产品的最终装配计划是以产品部装、总装为对象的细生产计划,需要根据各进装点的计划安排确定完整的物料配送清单。

(4)复杂装配过程资源配置不同于一般离散产品。传统ERP系统中无论是粗能力计划还是能力需求计划都是建立在工作中心基础上的单一资源能力计划,即每一工序所需的资源仅为一项。大型单件产品的装配过程在资源配置上既要考虑整个装配任务的共享资源,如装配场地、装配工装等,又要考虑单个工序的多资源需求特征(人员、设备、工装夹具等)。能力计划需要针对多项目实现多资源匹配的成套性。

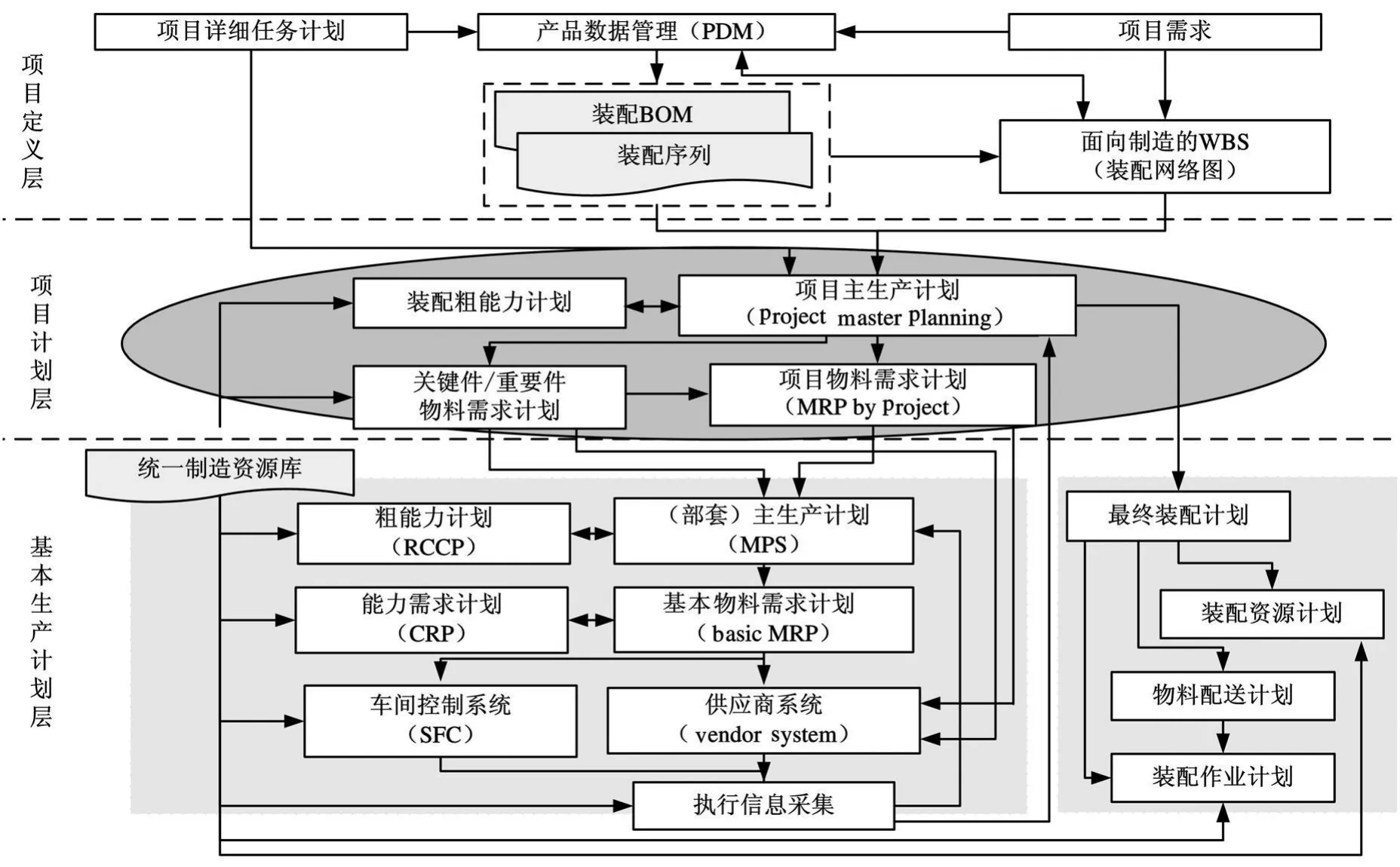

我国学者吴炎太[9]认为项目制造是由一系列紧密相联的任务组成的,尽管项目制造的结果是某种产品,但项目制造并不是产品本身,项目制造包括项目投标、产品开发设计、工艺装备设计与制造、产品生产、产品安装调试、产品生命周期内的服务与支持等整个项目生命周期过程。离散制造业的项目制造是以创新型产品为对象,在广义资源约束下涵盖整个产品生命周期对产品及其资源进行的计划、组织、协调和控制,旨在按期交付满足客户要求的产品。在生产计划与控制阶段,产品形成阶段是整合项目管理与物料管理两大功能模块的关键,需要从项目管理的角度出发将产品开发、生产准备、产品制造这三方面的工作相互衔接、相互贯穿,实现以产品项目为主线的多级集成计划控制模式。在此,提出基于MRPⅡ的项目制造分级计划模型,如图2所示。

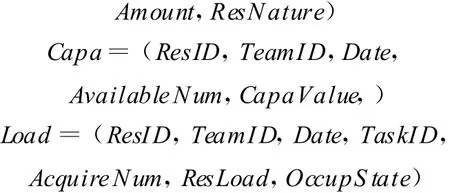

面向项目制造的分级生产计划模型由项目定义层、项目计划层和基本生产计划层构成,通过项目计划层形成一个桥梁,形成产品研发和制造两大核心业务过程的协同;以典型MRP处理逻辑作为基本生产计划层的核心,满足企业项目制造模式与重复生产模式的混合管理。其主要处理逻辑是:

(1)项目计划阶段是在项目定义的基础上围绕装配网络图展开,采用网络计划编制项目主生产计划,确定每一装配节点的工期、计划开始时间和计划完成时间,与之相对的装配粗能力计划是对整个装配过程涉及的共享性资源(装配场地、工装夹具等)的能力计划。项目物料需求计划(MRP by Project)是针对产品最终装配过程,用于最高层装配的零件、部件,并以项目主生产计划网络图上的装配节点时间为参照形成的物料需求分析。

(2)基本生产计划的制定遵循了MRP的处理逻辑,从主生产计划到物料需求计划进行需求转换,但产品的最终装配计划与零部件的主生产计划相互独立。项目制造环境下,由于产品最终装配环节的重要性及其复杂性,仅仅采用“输入-输出”的黑箱计划方法难以对较长的装配提前期实现有效的计划和管理。通过项目计划层的宏观整体规划,最终装配计划是对项目主生产计划的细化,并形成与之对应的满足复杂产品装配过程资源需求特点的能力计划和物料配送计划。

图2 面向项目制造的分级生产计划模型

2 项目制造模式下最终装配过程的资源与计划匹配问题

M RPⅡ/ERP系统中计划与资源匹配问题主要是针对零部件制造过程的能力需求分析,通过粗能力计划和能力需求计划实现单一资源要素与计划的匹配[10-13]。普通批量装配生产线强调装配过程的专业化、简单化和标准化,生产过程中通过节拍保证能力与负荷相对均衡,工作中心这种资源组织形式比较适合有一定加工批量、工序时间少于在班时间的批量生产环境,工作中心的能力是每一天的每一班可用的时间和有多少能力单元可用,利用工作中心的累积能力来执行一个任务项,缩短加工周期。大型复杂产品由于体积庞大,通常采用地坑等进行固定装配,装配工序较复杂,涉及的物料、设备、工装夹具等种类繁多;对装配人员的技能要求较高。对于大型单件产品而言,工作中心的累积能力不能真实反映其对计划的满足程度,关键是单个能力单元的能力是否满足计划需要。

项目制造环境下的最终装配过程对物料供应和资源能力的管理不同于一般产品的装配过程,作为企业核心业务过程的产品最终装配过程在资源匹配问题上具有以下特征:

(1)每个项目产品的装配过程是由一系列相关联的装配单元构成,装配单元作为独立的任务有对应的人员、工装、设备等资源需求。每个计划期需要针对不同项目的多个任务进行资源匹配。

(2)项目主生产计划为最终装配计划的制定提供了时限约束,最终装配计划是在项目主计划基础上扩展形成的二级网络图计划。

(3)装配计划与资源的匹配需要,直接资源与资源要素的能力对应,而不能采用工作中心的累积能力来评价对资源需求的满足程度。

传统MRPⅡ/ERP系统中对资源能力的管理是通过每一天的每一班可用的时间来实现的,即资源能力是通过资源的可用工时来表达。大型单件机械产品最终装配过程的资源需求不仅需要资源满足一定的工时,同时还存在多个可替代资源同时承担一项装配任务的情况,即还对资源数量也有要求。为了不与工作中心产生混淆,这里采用资源组的形式针对资源的工时能力和数量能力两大指标建立对资源能力的描述。

资源组是在同一时间需要的一组资源或是可以互相替代的资源集合。例如,装配过程中用到的装配钳工,组成资源组后,则可以在该资源组中指定多名装配钳工同时负责一项装配任务。

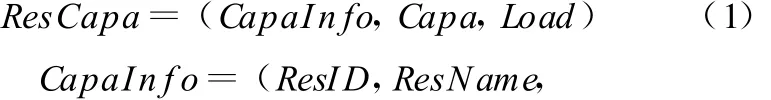

基于以上特征,项目制造环境下资源/资源组能力信息可以描述为一个三元组:

式(1)中,Capa In fo描述资源的基本信息包括资源总量Amount,属性ResNature描述该资源是否处于正常使用状态。装配制造资源能力包括两个部分:可用能力(Capa)和负荷(Load),资源能力是根据该项资源对应的工厂日历设置的工作时长和班次,形成基于时间轴确定的工时能力Capa Value,资源负荷Load反映了某个时段任务Task ID对资源能力的占用,即结合工厂日历形成的资源工时负荷(ResLoad),以及任务Task ID在资源/资源组中分配的资源数量(AcquireNum)和占用状态(OccupState)。

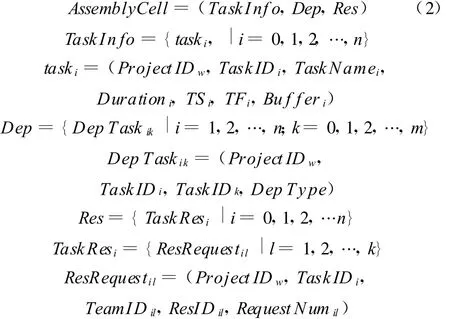

项目制造环境下装配过程的任务及资源需求定义为:

式(2)中 ,Durationi、TSi、TFi和Bu f feri分别描述任务taski的工期、开始时间、完成时间和任务具有的时间缓冲(自由时差)。Dep描述了任务间的紧前、紧后关联关系。任务taski的第l项资源需求ResRequestil可以对应一个资源组Team ID il,或是直接与资源项ResID il关联,所需资源数量为RequestNum il,占用资源的工时能力根据任务的开始时间和工期确定。式(2)对资源能力从资源的工时能力(Capa Value)和资源数量两个方面进行了统一,使得对资源可用性的评价可以直接通过资源数量来进行判断。

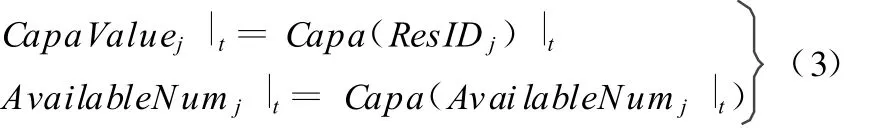

项目制造环境下,每个任务受到所在项目计划时间的约束,不同项目的任务是可以并行执行的,因此,将各时段不同任务对同一资源的需求量进行累计便得到资源项在计划展望期内所需资源能力单元之和,称为资源需用量,显然,资源需用量是时间的函数,记为R=R(t)。假设整个计划期需要考虑的资源或资源组表示为Resourcej(j=1,2,…,h),根据式(1),资源或资源组在时刻t的能力为

式(3)表示如果资源或资源组Resourcej在时刻t的资源数量Availab leNum j≥1,此时该资源具有的单位工时能力值为CapaValuej(1小时/1天/1周);否则,Capa Valuej=0,即资源能力已经被占用形成负荷。

资源与计划的匹配就是要满足R(t)j≤AvailableNumj|t,对于R(t)j>AvailableNumj|t的时段在资源需求与资源可用能力之间产生冲突,需要采取一定的措施来进行冲突消解。

3 多项目有限资源与计划的匹配方法

在计划与资源的匹配问题中,任务资源需求与资源能力如何进行比较以及两者比较的结果以哪种形式体现出来是解决问题的关键,下面就针对匹配计算方法进行具体描述。

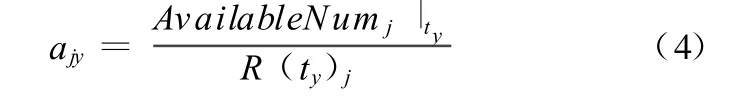

3.1 参数描述

假设进行资源匹配的计划展望期H=[h1,h2],其中h1大于当前日期。集合Jc表示该展望期中需要进行资源匹配的任务集合,Jc={Ptask1,Ptask2,…,Ptaskn},Ptaski∈ Jc(i=1,2,…,c)的基本信息包括任务开始时间 TSi、完成时间TF i和工期Durationi,集合中任务根据 TSi的递增顺序排队,确定其在集合Jc中的序号Priorityi。单个任务的资源需求可能不止一项,包括主要资源和次要资源,任务Ptaski的第l项资源需求表示为ResRequesti l=(ProjectIDw,Task ID i,Team ID il,ResID il RequestNunil),主要反映对资源的数量需求,资源占用工时跨度通过工期Durationi确定;整个计划期需要分析的关键资源或资源组表示为Resourcej(j=1,2,…,h)。资源能力根据式(1)得到,描述资源/资源组基于时间轴的工时能力 Capa Va lue及资源数量AvailableNum。

3.2 面向最终装配计划的资源匹配分析

项目制造环境下产品的最终装配计划采用网络图的形式,计划与资源的匹配分析需要把不同项目的多个任务的多项资源需求集中反映出来,这里采用时标网络图[14]构建多项目的混合网络图计划,进行资源匹配分析。

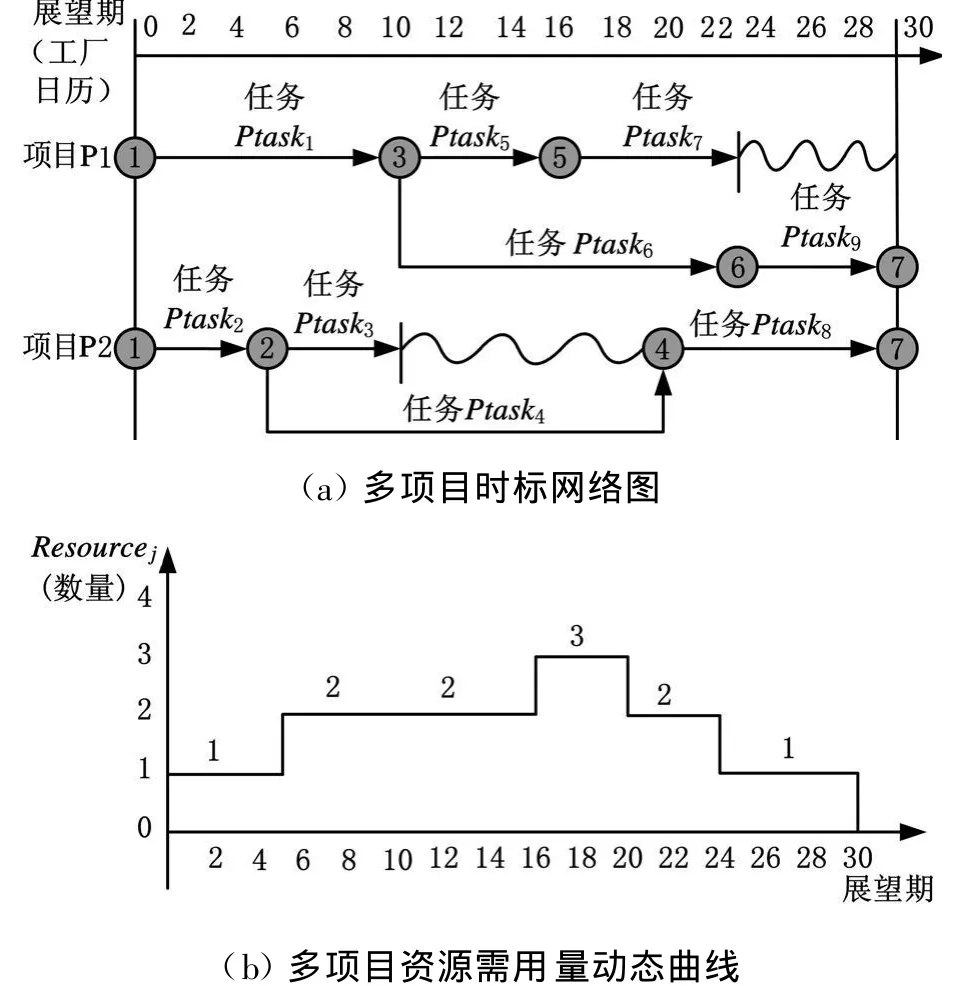

(1)绘制多项目的任务时标网络图,划分资源能力需求时段。

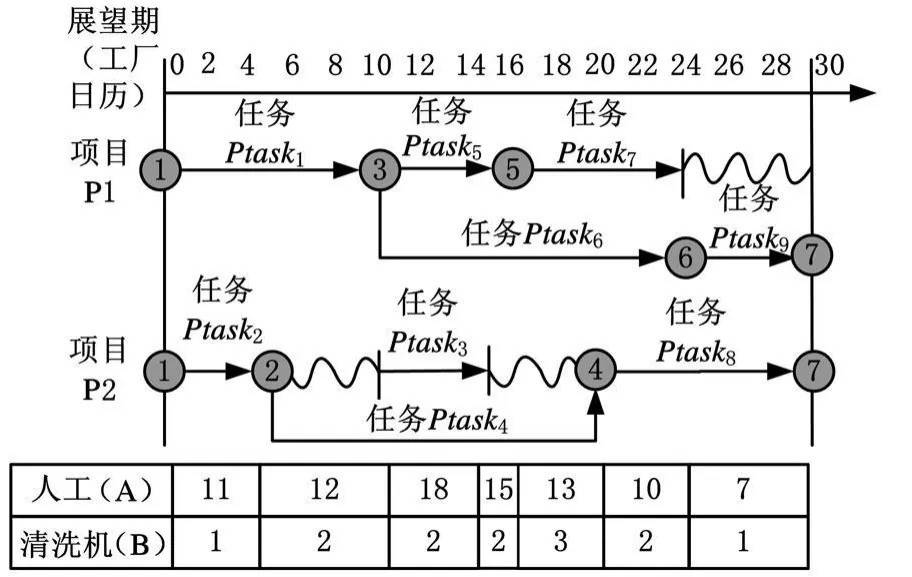

集合Jc={Ptask1,Ptask2,…,Ptaskn}中的任务来自同一项目或是不同项目,任务之间的时间衔接不一定是连续的,根据各任务的开始时间TSi/TSij和完成时间TFi可以将展望期划分为N个作业节点,由此构成 N-1个对应的时段ty=(a,b),其中y=1,2,…,N-1;a,b∈[h1,h2]。如图3a所示,计划展望期内包含两个项目的9个任务,根据任务安排展望期划分为6个时段。

图3 多项目网络图及资源需用量动态曲线

若ajy≥1,在时段ty=(a,b)内资源Resourcej的资源能力满足资源需求。若ajy<1,在时段ty=(a,b)内资源Resourcej的资源能力不满足资源需求,存在资源冲突。另外,如果在时段ty=(a,b)内对资源Resourcej没有使用需求,即R(ty)j=

(2)按时段汇总所需资源的能力需求R=R(t)。资源能力需求是时间的函数,由此可以得到多项目的资源需用量动态曲线。如图3b所示是资源Resourcej在计划展望期6个时段的资源需求量动态曲线,横坐标是基于工厂日历表示的资源工时能力,纵坐标表示任务在各时段的资源需求数量。

(3)根据时标网络图的时段构成计算各时段的资源能力。

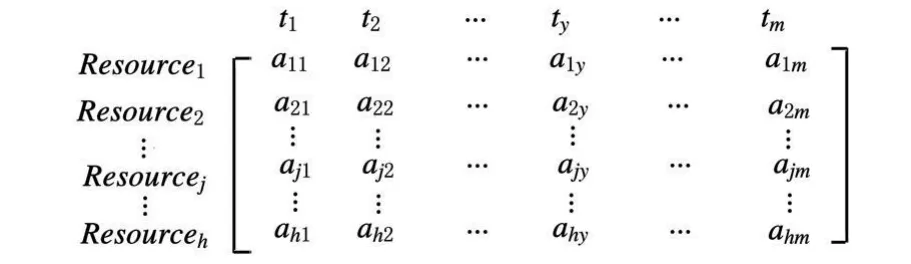

(4)资源需用量与资源能力的匹配分析,构建基于时间分段的资源能力-需求匹配矩阵,反映资源匹配结果。资源能力与资源需用量匹配分析的结果反映的是资源在各时段的资源需求与资源能力的匹配程度,可以采用一个基于时间分段的资源匹配矩阵[ajy]h×m来表示,如图 4所示。其中,ajy为资源能力-需用量匹配系数:0,则令ajy=+∞。

图4 基于时间分段的资源匹配矩阵

(5)有限资源与计划冲突的消解。

对于存在资源冲突的时段,根据资源特点采取不同的策略来进行冲突消解。

在多项目混合网络图基础上按时间分段来评价资源能力对资源的需用量R(t)的满足程度,

3.3 多项目有限资源冲突的消解

生产系统中的资源冲突问题无时不在,引起资源冲突的原因可能是资源数量过少,难以满足任务需求;也可能是任务安排过于集中,导致资源在某些时段超负荷。通常解决资源冲突的措施主要有4类:①增加资源容量/资源总数;②业务外包/外协;③通过资源组合的方式利用多项资源的能力共同满足任务的资源需求;④利用排队原则调整某资源对应任务的优先顺序号,借助于任务的时间缓冲来优化资源配置。在项目制造模式下资源冲突更多体现的是不同项目产品对有限资源能力的竞争,任务对资源需求的时间受到项目计划的约束,同时要满足紧前、紧后生产任务的时间约束,因此,在项目制造管理模式下多项目资源冲突需要在保证计划进度的基础上,进行多项目之间的资源协调,通过资源的优化配置为更重要、更紧迫的项目争取足够的资源能力,保证计划进度。

多项目有限资源冲突消解方法是利用任务具有的时间缓冲(时差)来对冲突时段的任务进行调整,优先保证关键任务的资源需求。

(1)准备多项目的任务时标网络图和资源能力-需用量匹配矩阵。

(2)从左向右逐一考察动态曲线的资源能力-需用量匹配矩阵的各个时段,若在某个时段(a,b)内资源能力-需用量匹配系数ajy≥1,即资源能力满足资源需求,则考虑下一个时段。否则,就对该时段内的所有任务按照对应资源进行重新排队编号,依次按编号顺序分配需要的资源。

(3)重新排队后,若时段(a,b)及其后续时段内任务都为关键任务或是已无时差可采用的非关键任务,则调整结束。否则分配不到资源的工作,将其移到该时段后,从时刻b开始。

(4)根据调整后的任务时标网络修正资源能力-需用量匹配矩阵。

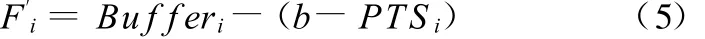

需要说明的是,在时段(a,b)内某任务右移时,如果该任务的缓冲时间小于右移的量b-a,这时它的紧后任务也必须右移一定量,也就是将其开始节点右移(b-a)-Bu f feri个单位。若紧后任务为关键任务就会造成整个工期的延长,此时需要在延长工期和保持资源冲突两种结果上作出选择。

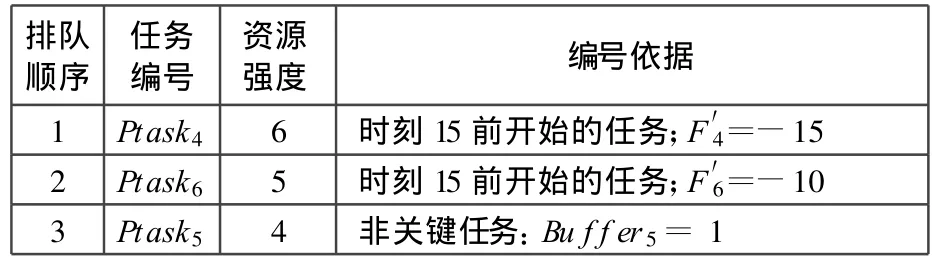

资源冲突时段内任务的重新排队,是根据任务在网络计划中的时差以及与冲突时段的关联性来决定的,排队原则是:

(1)首先排(a,b)时段前已经开始了的任务,对于这些任务应优先满足其资源需要,使它们能继续下去。这些任务按式(5)中F′i递增顺序进行排队。对于F′i相同的任务,资源强度大的任务排在前面,强度小的任务排在后面。

(2)然后排(a,b)时段内时刻a开始的关键任务,当关键任务为多项时,按资源强度的递减顺序排队。

(3)最后排(a,b)时段内时刻a开始的非关键任务。这些非关键任务按任务总时差的递增顺序排队。当任务的总时差相同时,资源强度大的排在前面,资源弱小的排在后面。

基于排队原则的资源冲突消解方法能够有效利用任务的缓冲时间(时差)平衡来自不同项目的多个任务的资源需求。

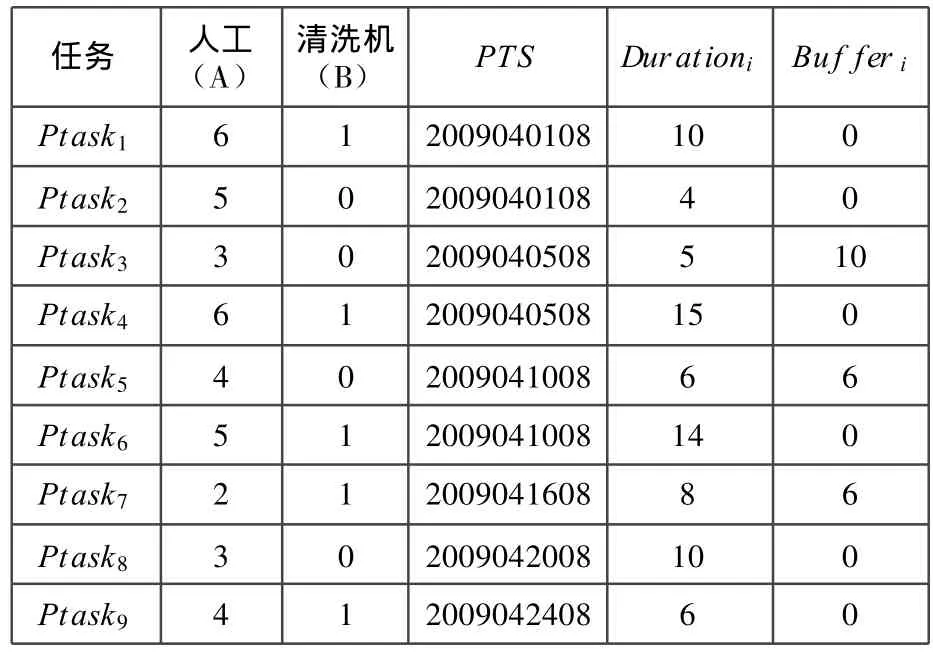

3.4 实例分析

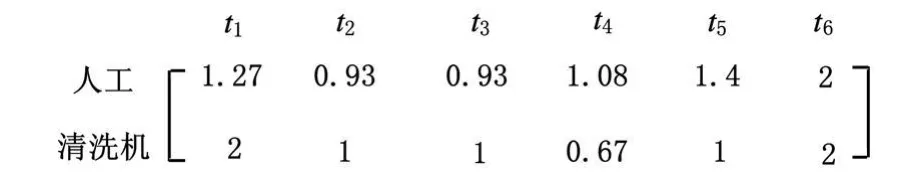

以图3所示的多项目时标网络图为例,该计划包含了9个任务,各任务计划时间参数以及任务资源需用量值如表1所示。项目P1中的任务Ptask7具有6个单位时间的缓冲时间,项目P2的任务Ptask3具有10个单位时间的缓冲。根据时标网络图,任务安排展望期划分为6个时段,分别是t1=(0,5),t2=(5,10),t3=(10,16),t4=(16,20),t5=(20,24),t6=(24,30)。假设项目 A 、B在展望期内的任务涉及两种关键装配制造资源:人工和清洗机,为简化资源能力的计算过程,现设人工和清洗机两项资源各时段的能力为常数,即单位时间人工最多为14个能力单位,清洗机最多为2个能力单位。由此,得到该计划展望期内所需资源匹配情况的资源能力-需用量匹配矩阵,如图5所示。当前资源匹配情况是时段t1资源能力与需求匹配,时段t2、t3和t4出现资源匹配冲突,时段t5和t6资源能力与需求匹配。

任务的资源强度主要体现为任务执行期间对所需资源占用的数量和时间,包含资源数量和资源工时两方面的能力需求。根据各任务资源强度及时间信息,按照资源冲突消解步骤逐一分析各时段的资源匹配情况,基于排队原则对资源匹配进行调整,消解资源冲突。调整过程中随着任务的移动,相应时段的资源需用量值发生变化,根据资源能力与资源需用量动态值比较来评价资源匹配程度。

表1 任务资源强度及基本计划信息

图5 多项目资源能力-需用量匹配矩阵

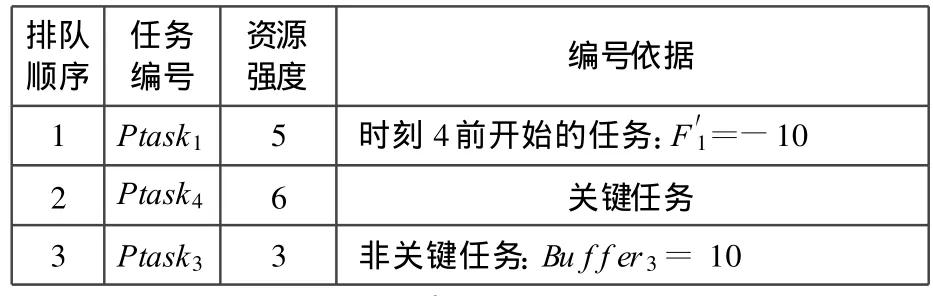

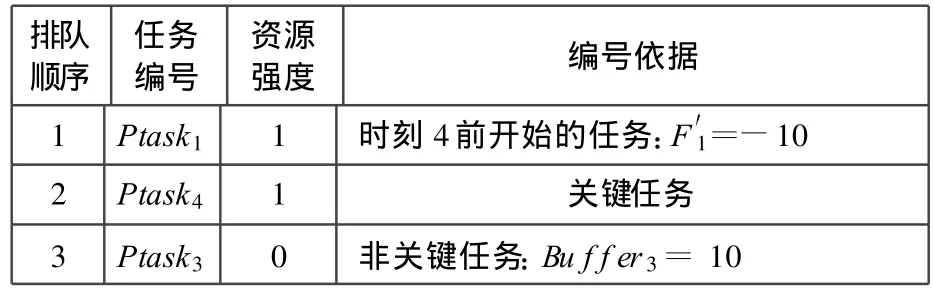

根据图3和图5对时段(5,10)内的任务进行调整。对于资源A和B,时段(5,10)内任务的排队顺序如表2、表3所示。

表2

表3

由此,任务Ptask3必须推迟到时段(5,10)后开始。推迟后的时标网络图及其相应的资源需用量动态曲线如图6所示。

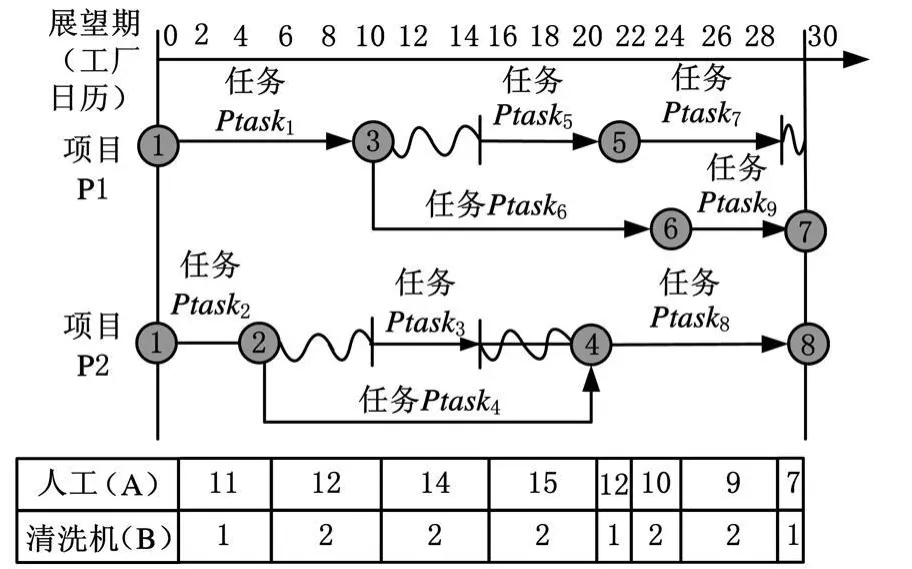

经过调整,时段(5,10)的资源冲突得到消解。从图6可见,时段(10,15)内的任务必须调整。按照排队原则对资源A和B在时段(10,15)内的任务进行排队(略),将任务Ptask5可以调整到时段(10,15)以后开始,调整后的时标网络图及其资源需用量动态曲线如图7所示。

图6 时段(5,10)基于时标网络图的资源冲突消解过程

图7 时段(10,15)基于时标网络图的资源消解过程

在图 7中,时段(15,20)内包含3个任务Ptask4、Ptask5和Ptask6,其中Ptask4和Ptask6为关键任务,Ptask5经过调整后只含有1个单位的缓冲时间,此时,在时段(15,20)内资源A仍然存在冲突,时段(15,20)的对应资源A任务的排队情况如表4所示。

表4

根据这个排队顺序,需要调整Ptask5到时段(15,20)后开始,由于此时Ptask5的缓冲时间仅仅为1,Ptask5右移5个单位时间到时段(15,20)后开始,相应的其紧后任务Ptask7也必须右移相同的量,这样就导致项目P1工期延长。反观图7的资源匹配情况,两种资源A和B仅有资源A在时段(15,20)超负荷1个单位,此时可以根据表4的任务顺序,优先满足任务Ptask4和Ptask6的资源需求,为任务Ptask5寻求替代资源,从而在保证项目工期的前提下,最大程度保证关键重要任务的资源需求。

综上所述,面向项目制造的多项目有限资源与计划匹配方法体现了四方面特点:①根据任务的计划安排动态划分资源需求时段;②采用数量指标作为资源能力评价的显性指标,资源工时作为隐性指标,统一了不同性质资源能力的表达;③构建反映各时段的资源需求与可用能力匹配程度的资源能力-需用量匹配矩阵,强调资源与计划匹配的整体性;④利用排队原则对任务资源匹配顺序进行调整,将出现的资源冲突与任务相关联,尽量满足关键重要任务的资源需求,从而保证项目产品的按期交付。

4 结束语

项目制造模式在大型复杂产品制造企业的应用需要在传统生产计划与控制模式的基础上整合项目管理方法。本文针对大型复杂产品生产过程中的特点以及所反映出来的项目特征,将网络计划方法和MRPⅡ系统进行整合,建立面向项目制造的分级生产计划模型,利用粗、细混合计划管理方式满足不同生产阶段的计划控制要求。针对大型复杂产品装配过程的资源匹配问题,提出了多项目有限资源优化配置方法,利用任务缓冲时间合理分配有限资源,最大程度保证关键重要任务的资源需求。构建基于时间分段的资源匹配矩阵,全面反映计划期内所需资源的需求与供给情况,有效提高计划可行性。

[1] 刘红伟,齐二石.大型复杂机械产品企业信息化工程问题分析[J].工程机械,2004(11):38-43.

[2] 彭祖成,陈一君,李晖.基于ERP单件小批环境下的生产计划研究[J].中国管理信息化,2009,12(11):98-101.

[3] 王笃侠,冷晟,周燕飞.单件小批生产模式下的M RP算法改进[J].现代制造工程,2009(2):85-88.

[4] 姜思杰,徐晓飞,战德臣,等.大型单件小批生产的计划与控制模式[J].计算机集成制造系统-CIMS,2001,7(2):1-5.

[5] 李小平,徐晓飞,战德臣,等.单件小批生产的网络计划/M RP研究与实现[J].计算机集成制造系统-CIMS,2002,8(6):425-428.

[6] Jin Guang,Thomson V.A New Framework for M RP Systems to be Effective in Engineered-toorder Environments[J].Robotics and Computer Integrated Manufacturing,2003,19(6):533-541.

[7] Samaranyake P,Toncich D.Integration of Production Planning,Project Management and Logistics Systems for Supp ly Chain Management[J].International Journal of Production Research,2007,45(22):5417-5447.

[8] Caron F,Fiore A.ETO Com panies:How to Integrate Manufacturing and Innovative Processes[J].International Journal o f Pro ject Management,1995,13(5):313-319.

[9] 吴炎太.项目制造成本管理研究[D].南京:南京理工大学,2003.

[10] 姜思杰,徐晓飞.大型单件小批生产模式下资源平衡问题的一种实用算法[J].中国机械工程,2002,13(8):657-659.

[11] 庄亚明,何建敏.MRPⅡ/ERP能力计划的一种改进方法[J].中国管理科学,2002,10(5):62-68.

[12] 方叶群.机械制造企业的生产能力及能力计划研究[J].预测,2003,22(1):78-80.

[13] 黄复贤.ERP环境下能力需求计划的分析与设计[J].中国管理信息化,2008,11(17):82-84.

[14] 朱弘毅.网络计划技术[M].上海:复旦大学出版社,1999.

Research on Resource Matching of Complex Assembly Process under Project-based Manufacturing

Xu Jianping1,2Guo Gang1Luo Yu1,3

1.Chongqing University,Chongqing,400033 2.Guizhou University,Guizhou,Guiyang,550025 3.Chongqing University of Science and Technology,Chongqing,400050

Organization and management o f m anu facturing p rocess in large-scale and comp lex product enterprises is different from common products because of the com plexity of products.Layered production planning module was established to meet the needs of project-based manufacturing,which integrated projectmanagementw ith MRPⅡsystem.On account of the final assembly process of large-scale and comp lex products a resourcematching matrix based on period of timewasbuilt to evaluate the resource matching degree w ith p roduction p lanning.A t the same time,a queuing p rincip le was app lied to op tim ize limited resource capacity matching of mu lti-p rojects,so that the feasibility of the finalassembly scheduling can be increased and the product can be comp leted on time according to the delivery time.

large-scale and comp lex product;project-based manufacturing(PM);layered production p lanning;resourcematching matrix

TH 181

1004—132X(2011)12—1427—07

2010—08—16

国家高技术研究发展计划(863计划)资助项目(2007A A04Z1B1)

(编辑 何成根)

徐建萍,女,1974年生。重庆大学机械工程学院博士研究生,贵州大学管理学院副教授。研究方向为项目管理、生产运作管理的理论研究与工程实践。发表论文 9篇。郭 钢,男,1960年生。重庆大学机械工程学院教授、博士研究生导师。罗 妤,女,1981年生。重庆大学机械工程学院博士研究生,重庆科技学院讲师。