基于PLC的真空断路器生产线控制系统

2011-01-29原通文曹慧云兰轩花

原通文,曹慧云,兰轩花

YUAN Tong-wen, CAO Hui-yun, LAN Xuan-hua

(北京机械工业自动化研究所,北京 100120)

0 引言

随着国民经济的发展以及人民物质文化生活水平的不断提高,人们对电力的需求量愈来愈大,促使电力事业迅速发展,电网不断扩大。

户内高压真空断路器作为电网设备,工矿企业动力设备的保护盒控制单元;尤其适应于要求额定工作电流下的频繁操作或多次开断短路电流的场所。其主要优势有:操作机构与断路器本体一体化设计,紧凑,精简,牢靠,体积小;真空灭弧室采用陶瓷绝缘外壳,铜铬合金触头,杯状纵向磁场结构,具有断流容量大,绝缘水平高,灭弧能力强,寿命长等特点;无故障运行,少维护或免维护,无爆炸危险,无污染,运行噪音低。

真空断路器结构复杂、沉重,制造、装配工艺要求高,因此国外厂家已经开始采用生产流水线方式装配和检测断路器。目前,我国生产真空断路器的厂家较多,品种也比较繁杂,但许多厂家仍旧采用人工将断路器运到特定地点,然后手工接线进行检测,这种方式存在着效率低、劳动强度大、高压危险等缺点。这就要求国内企业也要提升自身生产效率,确保产品质量。

本文主要介绍了基于PLC控制的户内高压真空断路器装配和检测生产线的自动控制系统。

1 工艺流程介绍

工艺简介:框架上线→ 布线 →安装相柱→ 磨合试验→ 机械特性测试→ 底盘车安装→ 触臂装配→面板、标记条等装配→ 耐压测试→ 配柜终检→产品下线 。

生产线主体为两条直线型倍速链输送线,断路器由工装板承载在输送线上移动,各工位设置限位器,当工装板到达装配或检测工位时,限位器对工装板进行限位,使其在工位暂停,而后由顶升平移装置将工装板连同断路器移动到线外工作台上便于操作人员完成装配或检测工作。

磨合试验是产品在额定电压下进行用户指定次数的合分闸操作。

机械特性测试工位完成断路器产品的合分闸速度、反弹、弹跳及超行程测试。测试过程启动后设备自动完成机械特性的测试,测试数据经控制系统处理后存储在上位计算机产品检测数据库中。

耐压测试对断路器的主回路进行工频42KV耐压测试,时间为1分钟。二次回路对地做2KV耐压测试,时间为1分钟。

终检工位检测台上通过连接不同的检测电源还可实现分合闸控制测试、二次回路接线正确性测试等检验项目。

2 控制系统

2.1 总体设计

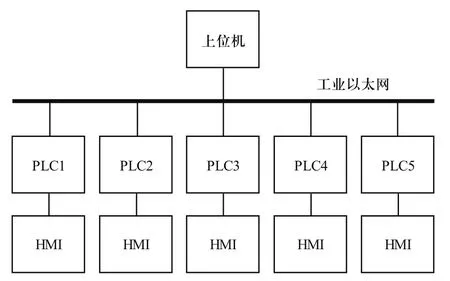

系统采用分布式的控制方式,分为现场控制和集中控制两级。系统总线采用工业以太网,在CP1H系列PLC上直接装Ethernet单元CIF41模块,然后通过上位机对其设置IP地址和FINS地址。

FINS(factory interface network service)通讯协议是欧姆龙公司开发的用于产业自动化控制网络的指令/响应系统。使用FINS指令可实现各种网络间的无缝通讯,包括用于信息网络的Etherne(以太网),用于控制网络的CONtroller Link和SYSMAC LINK。通过编程发送FINS指令,上位机或PLC就能够读写另一个PLC数据区的内容,还可以控制其运行状态,从而简化了用户程序。FINS协议支持工业以太网,这就为OMRON PLC与上位机以太网通讯的实现提供了可能。如图1所示。

图1 系统总体示意图

现场级是由在现场都安装的控制柜(采用OMRON公司的CP1H系列PLC)组成,共5台。其功能是实现在现场对相应工位的控制,对运行状态和错误信息的现场采集与监视,并且完成与集中控制级的实时通信,包括:接收控制信息,完成控制动作,发送用于远程监控的运行状态、错误信息到主站。

集中控制级是由设置控制室的监控计算机通过监控软件接收并显示、状态等信息,对错误信息进行报警,并且可以发出指令,控制生产线的运行,同时生成报表。UPS电源用来在停电时为监控计算机系统供电,在保证监控计算机保存生产记录后安全退出。

2.2 PLC分部控制

本控制系统采用日本OMRON公司的CP1H,是一款性价比高、功能完备的通用控制器。其特点是结构紧凑,自带24点输入、16点输出和4路模拟量输入。集成了开关量控制、模拟量控制、高速计数、4轴高速脉冲输出、串行通信等功能于一身,CP1H指令丰富,采用任务编程方式,并支持功能块编程方法使编程更加清楚、简便。CP1H取消了手持编程器配置,没有通常的外设接口,取而代之的是USB端口。支持hostlink、 nt link、compobus/s、 devicenet、 profibus-dp、controllerlink、ethernet、 协议宏、modbus-rtu等多种通讯方式及串行plc连接功能;支持cpm和cj1系列plc的扩展单元。

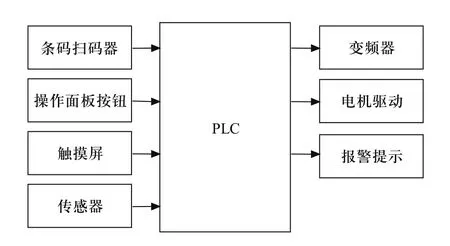

系统的控制方式为每个工位都具有手动、自动两种控制方式。其中手动方式,可以通过触摸屏手动按钮对各执行机构(气缸、电机、变频器等)进行单独控制,以适用于调整、维修和紧急情况。通常使用自动方式,操作面板上的自动按钮选择自动挡,设备由PLC自动控制,按照每个工位特定的工作流程进行检测。PLC控制系统逻辑图如图2所示:

图2 PLC控制系统逻辑图

2.3 HMI人机界面

触摸屏是触摸式工业图形显示器的简称,用于参数设置和数据显示,并以曲线、动画等形式描绘自动化控制过程,并可简化PLC的控制程序。触摸屏的主要作用是:监视和控制。监视:以数据,曲线,图形,动画等各种形式来反映PLC内部位状态和存储器数值,从而直观反映工业控制系统的流程。控制主要是通过触摸屏操作改变PLC内部位状态,存储器数值,从而参与过程控制。

本系统采用WEINVIEW的MT8070iH型号触摸屏,该型号为7”宽屏、400MHzCPU、128M超大容量Flash,而且能快速响应系统指令。

控制系统的人机界面要求操作简单,易于理解。为此,设计了下面6个层面 。

2.3.1 用户登录

用户输入密码后,按“主页”键确认。如果密码错误,系统会给出提示,并请用户重新输入;如果密码正确,将直接进入运行状态界面。

2.3.2 运行状态

运行状态界面用来实现对进行相关的工作状态实时监控。

2.3.3 参数设置

参数设置界面用来实现对相关参数的设置。

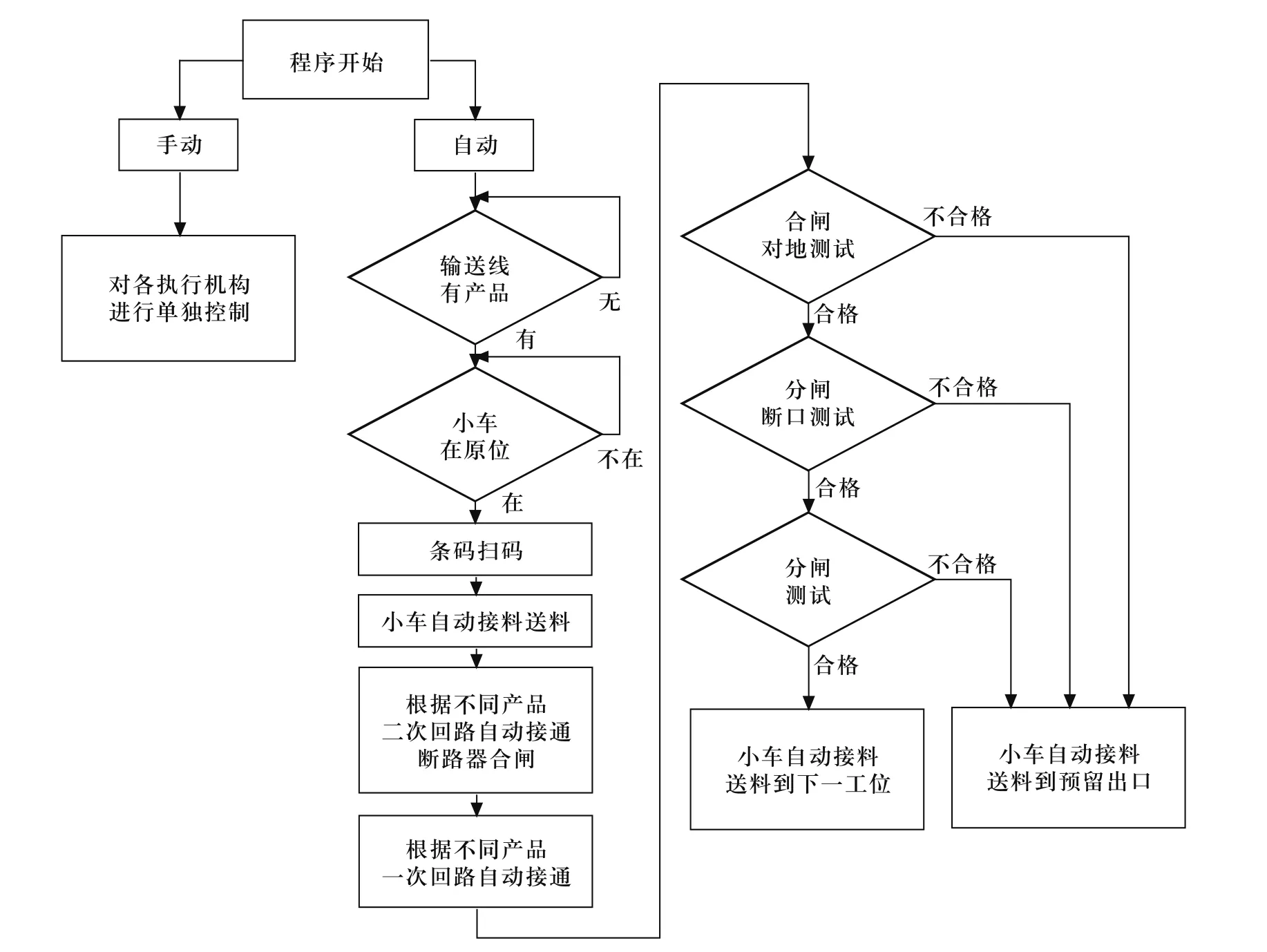

图3 主程序流程图

2.3.4 手动控制

手动界面主要是当设备在检修状态下,对电磁阀、电机、变频器、指示灯等设备的开/关状态控制。

2.3.5 报警提示

当出现故障或者故障排除时,相应的报警指示灯会变红,同时报警界面的故障显示区会显示当前故障信息,以便于操作人员快速、准确的发现故障原因。

2.3.6 数据录入

该界面主要实现对产品生产信息的进行输入,以便于上位机读取这些信息。

2.4 程序设计思路

本控制系统采用顺序控制设计方法,根据上述的工作流程,细分为执行单一功能的子模块,按照检测的时间顺序和相互逻辑关系,主程序将依次调用子模块。下面以耐压测试系统为例,程序流程图如图3所示:

3 结束语

该生产线自投入生产以来,已取得了良好的社会效益和经济效益,体现在以下几个方面:

1)提高了产品的生产效率,保证了产品质量,减轻了操作人员的劳动强度,达到减员增效保质的目的。

2)增加了可靠性和安全性。本系统实现了主控设备的联锁控制和异常报警和及时关停。各个工位站设立授权以对有关参数进行修改,避免了人为误操作等可能造成的设备损坏。

3)可视化的人机界面非常便于操做人员掌握,操作人员不仅可以随时查询,监视到当前系统运行状态、故障等信息,而且快速简单地更换产品型号参数。

[1]CP1H 操作手册(中文)(W450-CN5-02).

[2]CP1H 编程手册(中文)(W451-CN5-01).