两河口水电站混合料流变模型研究

2011-01-27李海芳张茵琪温彦锋

李海芳,张茵琪,金 伟,温彦锋,陈 宁

(1.中国水利水电科学研究院岩土所,北京 100048;2.中国水电顾问集团成都勘测设计研究院,四川 成都 610071)

0 概述

堆石坝填筑施工结束后,坝体变形一般会延续较长的时间。导致堆石坝长期变形的原因是多方面的,堆石料的流变变形是主要原因之一。

沈珠江等[1]较早地进行了堆石料的流变特性试验研究工作,建议了三参数双曲线型和指数衰减型流变模型[2];梁军和刘汉龙[3]也发现了堆石料的流变随时间呈指数衰减变化的特点[4];王勇、殷宗泽[5]建立了一个用于面板坝的堆石流变模型[6-7];程展林和丁红顺[8]采用较大型的应力控制式三轴仪研究了堆石料的流变特性,提出了九参数的堆石料流变数学表达式。在国内面板堆石坝工程的设计中,流变计算分析日渐得到重视,如米占宽、沈珠江、李国英[9],郭兴文、王德信、蔡新和董利川[10],谢晓华和李国英[11]的工作皆涉及此问题。

国外尚未发现对于堆石料流变特性进行深入研究的报道,不过Reiko Kuwano等[12]通过三轴试验对汉母(Ham)河砂和玻璃珠的流变特性研究发现,流变变形与固结变形的比值随荷载增大而增加,但随单级荷载增量加大而减少,颗粒的浑圆度和微观粗糙度对流变性质有较大的影响,流变曲线用幂函数拟合可得到满意的结果。

由于对堆石体流变变形的研究工作起步晚,已有研究成果对堆石坝流变变形问题的认识远不能达到科学、全面、系统的水平。堆石材料流变的机理、规律及其影响因素以及相应的流变计算模型等均需进一步的研究。

两河口水电站位于四川省甘孜州雅江县境内的雅砻江干流上,库容为101.54×108m3,最大坝高293.50 m。由于两河口大坝填筑拟采用石料场为砂板岩互生的地区,且大坝为300 m级堆石坝,开展堆石体流变变形特性试验研究十分必要。本文根据两河口混合料流变试验结果,分析其流变变形机理和规律,对流变模型进行探讨。

2 试验仪器、内容及试验方法

试验采用大型高压三轴蠕变仪。其主要技术指标为:试样尺寸为Ф300×700 mm;最大周围压力4 MPa;轴向压力系统的最大出力1 000 kN。采用砝码并通过液压提供轴向压力与周围压力,设计最长恒载稳定时间能够达6个月。

表1 两河口水电站混和料级配

采用两河口板岩和砂岩混和料,其级配曲线见表1。制样控制干密度为2.14 g/cm3,分五层人工夯实制样,采用静水头饱和。各级围压据坝高确定,相应的轴向荷载由应力水平和材料的抗剪强度确定。所谓应力水平是指,在某一围压作用下,所施加的轴向应力增量与破坏时轴向应力增量的比值,即式中 L为应力水平;σ1−σ3为轴向应力增量;(σ1−σ3)f为某一围压作用下,破坏时轴向应力增量。

对饱和后的试样施加周围压力进行固结,待试样排水稳定后施加轴向压力,并保持轴向压力与周围压力的稳定。在本级轴向压力下流变变形稳定后,保持周围压力不变,施加下一级轴向压力,继续进行流变试验。依次逐级施加轴向压力,并继续进行流变试验至结束。

2 试验结果及分析

2.1 试验基本成果

根据两河口最大坝高确定流变试验围压分级为0.5、1.5、2.0、3.0 MPa,应力水平分别为0.2、0.4、0.6、0.8 。图1为混和料轴向应变与时间的关系曲线。从图1可以看出,在轴向荷载施加后的较短时间内,混和料的轴向变形迅速增加,大约在加载后1小时左右,轴向变形速率变缓并逐渐趋于稳定。应力水平较小时,变形趋于稳定的开始时间要早一些。反之,应力水平较大时,变形趋于稳定的时间迟一些。

图1 混和料轴向应变(围压3.0 MPa)Fig.1 Axial stain of rockfill(Confining pressure:3.0 MPa).

采用体变管量测试样排出的水量,以此计算试样的体积变化,图2为混和料体积应变与时间的关系曲线。与试样轴向变形的特征类似,在轴向荷载施加后的较短时间内,试样的体积变形迅速增加,而后进入流变变形阶段,试样体积变形速率变缓并逐渐趋于稳定。

其他围压条件下混和料应变与时间的关系特征是类似的。

2.2 流变起始时间和稳定标准

在探讨土体流变规律时,应将土体流变与通常意义上的弹塑性变形分开。目前还没有被普遍接受的区分标准,根据对混合料流变试验结果分析,在高应力水平下,试验在加载1小时左右后,试样变形趋于稳定,而在低应力水平,试样变形趋于稳定时间略微小于1小时。因此本研究将1小时作为弹塑性变形与流变变形的分界点,并侧重分析1小时后试样的流变变形部分。文献[1]和[9]也采用了相同的区分方法。

流变变形稳定大多以轴向变形和体积变形两个指标作为判别依据。由于体积变形的量测涉及到饱和度及剪胀性等因素,误差往往较大,而轴向变形测量准确度较高,因此在三轴流变试验中大多采用轴向变形作为判断稳定的指标。对于本试验,结合采用的传感器精度,确定流变试验结束的时间为 7天。

图2 混和料体积应变(围压3.0 MPa)Fig.2 Volume strain of rockfill(Confining pressure:3.0 MPa).

3 混合料的流变模型

3.1 流变模型的概念

流变模型是采用数学方法描述材料的流变随时间的变化规律,一般应采用简单的函数。建立堆石料流变模型的方法主要有两种,一种是理论模型方法,将所分析的对象视为介于欧几里德刚体(绝对刚体)和帕斯卡流体(不可压缩液体)之间的物质,并采用胡克弹性体、牛顿粘滞体和圣维南塑性体等几个流变元件及其组合表示。另一种方法为经验公式方法,通过试验获得堆石料变形随时间的变化,选择合适的数学函数来拟合试验曲线。

图3 混合料流变变形与时间的关系Fig.3 The relationship between creep deformation of rockfill and time.

如图3所示,在双对数坐标中,混和料的轴向和体积流变与时间基本上呈线性关系。对于不同的围压和应力水平,这种线性关系是类似的。因此,本研究采用幂函数拟合堆石体的流变量与时间的关系,即

其中the可取流变试验历时的中间某一时间点;a为该时间点的试样流变变形,本研究称之为轴向(或体积)初始流变;b为该时间点至试验结束之间拟合曲线的斜率,表征了此时间点后试样的流变速率,称之为轴向(或体积)流变指数。

3.2 流变模型的参数

式(2)中包含了2个模型参数,应根据轴向和体积流变特性确定。根据试验历时,取the=5 011 min。

图4 混和料轴向初始流变与应力水平的关系Fig.4 The relationship between axial initial creep deformation and stress level of rockfill.

一般来讲,轴向主应力差是引起轴向应变和流变的主要因素。虽然围压会引起试样的体积变化,从而引起轴向应变,但相对来讲其量值较小。而且,试样经过了30 min的排水过程,本文所指的流变是轴向荷载施加1 h后的变形,围压对轴向流变的影响更小。因此,为了尽量使模型简单实用,忽略围压对轴向流变的影响,仅考虑轴向主应力差(应力水平)对轴向流变的影响。图4为混和料的轴向初始流变与应力水平的关系。可以看出,混和料的轴向初始流变与应力水平之间存在着明显的相关关系,随着应力水平的提高,轴向初始流变在迅速增大,可以用幂函数描述,即

图4还表明,围压对轴向初始流变影响较小,与上述分析一致。

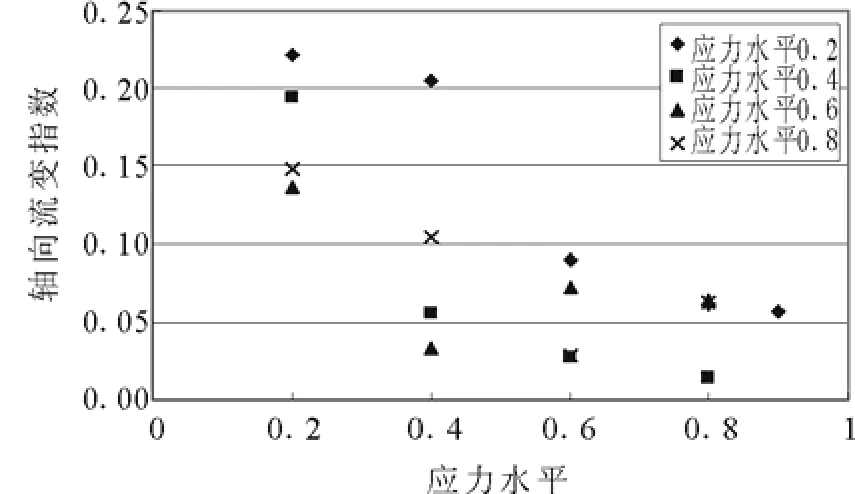

图5 混和料的轴向流变指数与应力水平的关系Fig.5 The relationship between axial creep deformation index and stress level of rockfill.

图5为混和料的轴向流变指数b与应力水平的关系。虽然其离散性相对较大,但其随应力水平增大而减少的规律是明显的。

研究认为,在前期级别轴向荷载的作用下,部分颗粒发生滑移或尖角破碎,试样更加密实,在其后级别轴向荷载作用下试样发生流变的量值逐渐减小,使得轴向流变指数随应力水平增加而减小。围压与轴向流变指数b之间关系的离散性较大,难以找出一致的规律,本研究仅考虑应力水平对轴向流变指数的影响。进一步的分析表明,混和料的轴向流变指数与应力水平之间的关系可以用幂函数描述,即

图6为混和料的体积初始流变与应力水平的关系。从图6可以看出,混和料的体积初始流变与应力水平之间存在着明显的相关关系,随着应力水平的提高,体积初始流变在迅速增大,可以用幂函数描述,即

图6 混和料体积初始流变与应力水平的关系Fig.6 The relationship between volume initial creepdeformation and stress level of rockfill.

图6还表明,体积初始流变随围压增大而减小,从而上式中p随围压增大而减小,如图7所示。为了使模型尽量简单,不考虑围压对q的影响,取各级围压下q的平均值。因此

图8为混和料的体积流变指数b与应力水平的关系。由于试样随应力水平提高而逐渐压密,发生体积流变速率逐渐变小。随应力水平的提高,混和料的体积流变指数减少,可以用幂函数描述,即

图7 p和围压的关系Fig.7 The relationship between p and confining pressure.

图8 混和料体积流变指数与应力水平的关系Fig.8 The relationship between volume creep deformation index and stress level of rockfill.

图9 q和围压的关系Fig.9 The relationship between p and confining pressure.

3.3 混合料流变模型

根据对混合料的流变与时间关系的分析,两河口水电站堆石料的轴向和体积流变可用下式表达

式中the=5 011 min;L为应力水平;3σ为围压,单位为MPa。

图10为试验数据与拟合曲线的对比关系(围压3.0 MPa),可以看出,研究得到的模型具有良好的拟合效果。

图10 试验数据与拟合曲线的对比关系(围压3.0 MPa)Fig.10 The relationship between test data and fitted curve(Confining pressure:3.0 MPa).

4 结语

堆石的流变特性是高堆石坝中的一个重要课题。本文通过三轴流变试验,对两河口水电站混合料流变与时间、应力状态等的关系进行了初步探讨,得到了以下结论。

(1) 两河口电站堆石料的轴向和体积流变特性可以用幂函数来描述,式中包含了2个模型参数,即轴向(或体积)初始流变a和表征流变速率的流变指数b,应根据流变试验确定。

(2) 混和料的轴向初始流变和体积初始流变均随应力水平的提高而增大,但由于堆石料的压密,其流变指数随应力水平的提高而减少。

(3) 围压对轴向流变的影响较小,可以忽略。体积流变随围压增大而减小。

(4) 研究得到的模型具有良好的拟合效果。

[1]沈珠江,左元明. 堆石料的流变特性试验研究[A]//第六届全国土力学及基础工程学术会议论文集[C]. 上海: 同济大学出版社, 1991:443-446.

[2]沈珠江, 赵魁芝. 堆石坝流变变形的反馈分析[J].水力学报: 1998,(6):1-6.

[3]梁军,刘汉龙. 面板坝堆石料的蠕变试验研究[J]. 岩土工程学报,2002, 24(2): 257-259.

[4]梁军,刘汉龙,高玉峰. 堆石蠕变机理分析与颗粒破碎特性研究[J].岩土力学, 2003, 24(3):479-483.

[5]王勇,殷宗泽. 一个用于面板坝流变分析的堆石流变模型[J]. 岩土力学, 2000, 21(3):227-230.

[6]王勇. 堆石流变的机理及研究方法初探[J]. 岩石力学与工程学报,2000, 19(4): 526-530.

[7]王勇,殷宗泽. 面板坝中堆石流变对面板应力变形的影响分析[J].河海大学学报, 2000, 28(6):60-65.

[8]程展林,丁红顺. 堆石料蠕变特性试验研究[J]. 岩土工程学报,2004,26:473-476.

[9]米占宽,沈珠江,李国英. 高面板堆石坝坝体流变性状[J].水利水运工程学报, 2002, (2):35-41.

[10]郭兴文,王德信,蔡新,等.混凝土面板堆石坝流变分析[J]. 水利学报,1999, (11):42-47.

[11]谢晓华,李国英. 成屏混凝土面板堆石坝应力应变分析[J]. 岩土工程学报, 2001, 23(2):243-246.

[12]Reiko Kuwano, Richard J Jardine. On measuring creep behaviour in granular materials through triaxial testing[J]. Can. Geotech. J., 2002,39:1061-1074.