发动机曲轴箱制造中复杂特征识别实现

2011-01-25张为民

黄 毅,张为民,2

(1.同济大学 机械工程学院,上海 201804;2.同济大学 中德学院,上海 200092)

0 引言

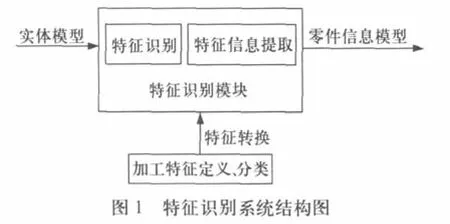

特征识别是数字化制造中的一项关键技术,是实现CAD/CAM沟通的有效途径。特征识别,是从产品的实体模型出发,自动地识别出其中具有一定工程意义的几何形状,进而生成产品的特征模型[1],过程如图1所示。传统的特征识别方法难以处理较复杂的模型,本文从并行工程的基本观点出发,对复杂特征采用有效的识别方法,在产品的设计阶段同时考虑和解决生产工程中工艺过程设计的问题。

特征识别面临相交特征和复杂特征识别难、特征识别方法鲁棒性不足等问题。为此,本文提出一种以特征知识数据库为识别过程核心和基础,基于立体分解和基于边界匹配相结合的特征识别方法,以此来尝试解决工程中的实际特征识别问题。

1 特征识别方法种类

1.1 基于边界匹配的特征识别

每一类特征都有其一定的边界模式,通过搜索零件的边界模型,寻找符合特征边界模式的区域,进而识别出零件中包含的所有特征。这类方法统归为基于边界匹配的特征识别方法,也是最早出现的特征识别方法[2]。

1.2 基于立体分解的特征识别

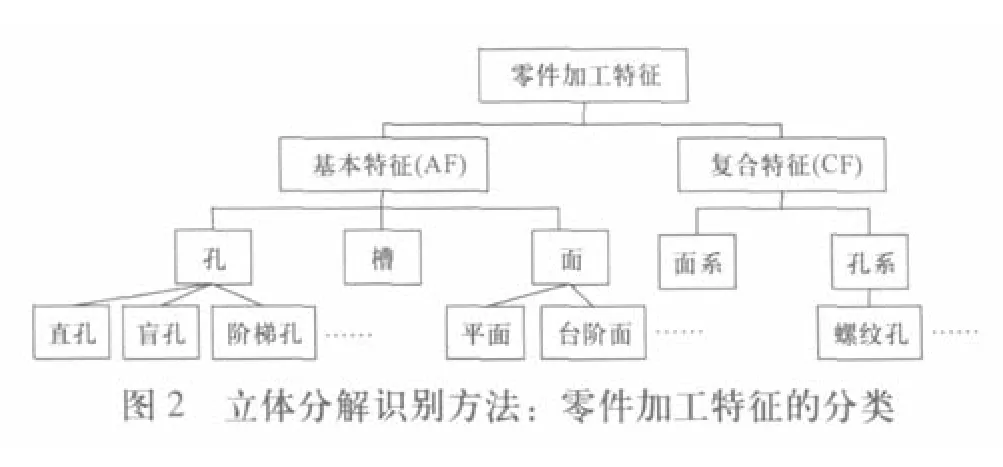

如图 2所示,基于立体分解的特征识别方法可分为原子特征(Atomic Feature,AF)和复合特征(Compound Feature,CF)。其中原子特征AF是一些可以用一组事先定义的参数描述的基本形状,如孔、槽等,复合特征CF则是原子特征的组合[3]。

1.3 复杂特征识别方法

基于边界匹配的特征识别方法灵活简单,而基于立体分解的特征识别方法有更高的识别速度和识别率优势,以下采取了结合两者的尝试,以此发挥各自的优点。

立体分解的特征识别。其识别过程一般有以下步骤:

1)搜索产品几何数据库,匹配特征的几何/拓扑类型;

2)从数据库中提取已识别出的特征实体;

3)确定特征描述参数;

4)构造特征几何模型;

5)对能够合并成组合特征的基本特征进行组合[4]。

建立特征分类数据库,根据立体分解识别方法,零件能分解出一定数量的基本特征,此类特征有规则性,也即可通过建立数据库进行识别。这样的特征在数据库中可包括[5]:

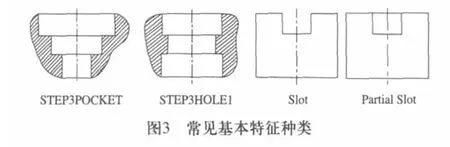

1)孔 (HOLE Features)、盲孔 (POCKET Features)、阶梯孔(STEP1,2,3,4,5Features)。例如STEP3POCKET表示一个有3个阶梯的盲孔,它的第一个直径比第二个的大,第二个的比第三个的大;STEP3HOLE1表示有3个直径的孔特征,第三个直径大于其他两个。

2)槽特征(Slot)和部分插槽特征(Partial Slot)。

3)角缺口特征(Corner Notches)。

4)侧缺口特征(Side Notches)。

5)轴向槽特征(Axial Grooves)。

6)凸起特征(Bosses)。

7)面特征(Surface)。

8)内轮廓特征(Inside Profiles)、外轮廓特征(Outside Profiles)、内槽特征(Inside Grooves)等。

图 3中列出了一些通过此步骤可识别的常见基本特征种类,特征种类数据库是基本特征识别的基础,特征数据库建立得越详细,也将越容易进行特征识别。

建立零件的几何模型,进行特征识别,几何模型的精细程度同样也将决定特征识别的效率,帮助提高前处理的速度。通过建立零件的几何模型及基本特征数据库,即可对零件进行特征识别。

应用基于特征的特征识别,在数据库中进行搜索,提取已识别出的特征实体,确定特征描述参数,构造加工特征几何模型。过程中还可包括一系列特殊方法,如:

1)应用符合条件的其它项目的模型和特征及公差进行识别,提高特征识别的效率;

2)根据已有的模型进行修改,直接添加已知类型的基本特征。或先建立加工特征,再通过添加基本模型完成零件模型。以这种方式覆盖未受识别的特征。

应用基于边界的识别,完成优化。

在根据特征数据库对零件特征进行识别后,不可避免地遇到特征识别不完全的情况。在此将对未识别的特征进行基于边界的特征识别方法,其基本步骤如下:

1)搜索零件的边界表示,并将其特定部分与每一类特征的边界模式进行匹配;

2)确定已识别特征的参数,构造完整的特征几何模型;

3)对能合并成组合特征的基本特征进行组合。

2 应用实例

Tecnomatix 数字化软件是一个基于特征的CAPP 系统,以Oracle数据库为基础,系统可以基于零件的实体表示通过交互选择、自动特征识别直至自动生成刀具轨迹和NC 代码,其特征识别模块能够识别复杂特征并把它们分层,提取的特征有简单特征和复合特征。

特征模型存在时,根据将要识别的特征类别在数据库中进行筛选,以提高自动特征识别的效率。

特征模型存在,有部分特征没识别时,通过交互式的特征识别,进行特征的编辑。可用已经识别出来的特征,也可用数据库中已经存在的特征为模型建立新的特征,进行参数确定;

不存在特征模型时,可通过以xml,step格式从外部导入特征。在这里以xml格式导入;

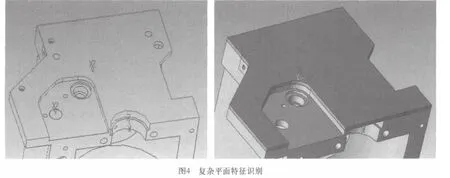

通过交互方式进行复杂平面的特征识别。利用基于边界匹配的特征识别方法来进行识别。步骤如下:

1)选取将要进行特征识别的类型为数据库中的平面类型Sufance_Planner,长宽方向尺寸公差为0.3mm,深度方向尺寸公差为0.1mm,粗糙度为 12.5µm;

2)选取与加工面相同的向量方向,并规定好加工余量;

3)建立选取的特征平面与加工平面的联系,找出加工面的轮廓;

4)平面特征按照加工面的轮廓完成特征识别。

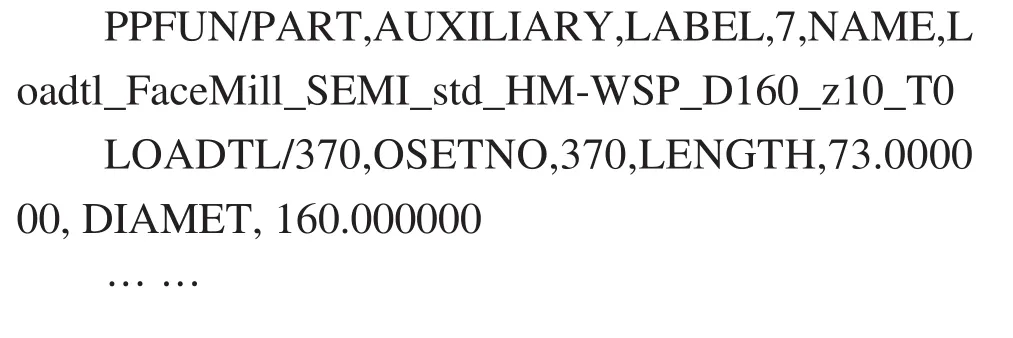

按此方法进行的复杂平面特征识别在后面的加工中能自动识别出来,并根据建立好的加工规则和资源库进行优化配置并进行加工,生成刀具加工路径并输出APT代码:

生成的APT代码可通过相应的后处理模块生成相应的NC程序,实践证明此方法是可行的,并具有较好的鲁棒性,解决了实际工程中的问题,达到了预期的效果。

3 结论

在实际工程中利用基于边界匹配和基于立体分解相结合的特征识别方法,提高了特征识别的准确性和识别效率,基本上解决了基于特征的发动机工艺CAPP系统信息输入问题。比UG/CAM、Edgecam等传统的CAM软件自动化程度更高,提高了生产效率,并为实现CAD/CAPP/CAM集成开辟了新的途径。

[1]王晨晴.发动机制造的数字化工厂技术[D].上海: 同济大学中德学院,2009.

[2]高曙明.自动特征识别技术综述: 计算机学报[J],1998(3):281-288.

[3]张征宇.基于特征造型的CAD/智能CAPP集成系统的开发技术研究[D].成都: 西南交通大学,2000.

[4]熊学文.STEP-NC车削加工特征提取及数据库技术的研究[D].武汉: 华中科技大学,2005.

[5]Machining Line PlannerTM User Training.November 2006.