间隙分时抽油制度的节能降耗作用

2011-01-25王保军兰延陵

王保军,兰延陵

(延长油田股份有限公司 甘谷驿采油厂,陕西 延安 716000)

甘谷驿油田位于鄂尔多斯盆地东部斜坡带,开采的主力油层为长6油层组,平均孔隙度为8%,平均渗透率为0.61×10-3μm2,地层原始压力为4.16-4.38 MPa,是典型的低压、低饱和、低渗透率油田。受油层因素的影响,油井产量低,平均单井日产量只有200 kg。为了节能降耗,实现经济利益的最大化,甘谷驿采油厂在90年代初期就开始间隙抽油的试验工作,并在近年来实现了间隙抽油制度,并利用伴生气发电带动油井运行。作为负责任的企业,在国家低排放、低消耗、低污染政策的引导下,甘谷驿采油厂在节能减排方面做了大量的工作。

1 现状

1.1 油井情况

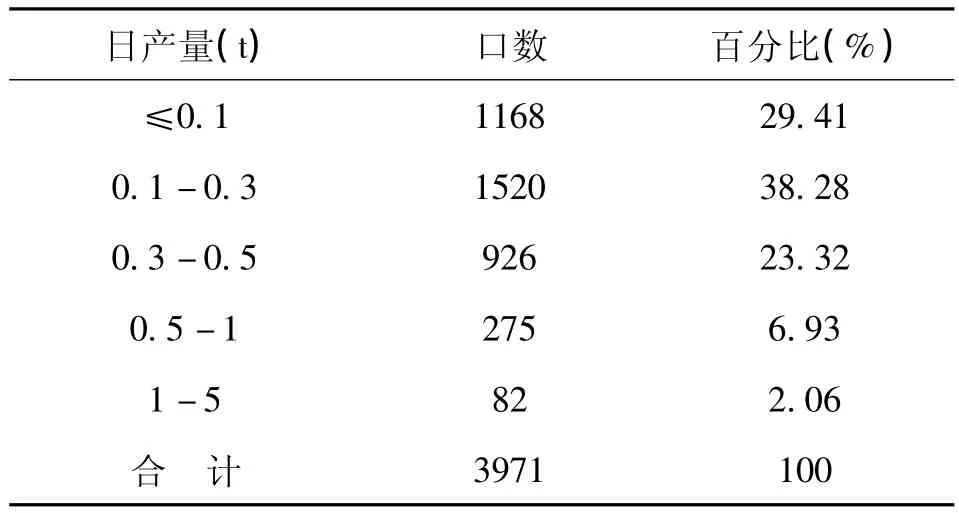

由于甘谷驿油田油井产量低,为了实现每年原油生产任务,创造利润,甘谷驿油田依靠打井稳产、打井上产经营政策,每年钻井口数为100—200口,最多的时候,每年要新钻井400余口。甘谷驿油田现有油井3971口,其产量分类见表1。

从表1可以看,日产量≤0.3 t的低产油井口数为2678口,占总井数的67.69%。

1.2 油井运行方式

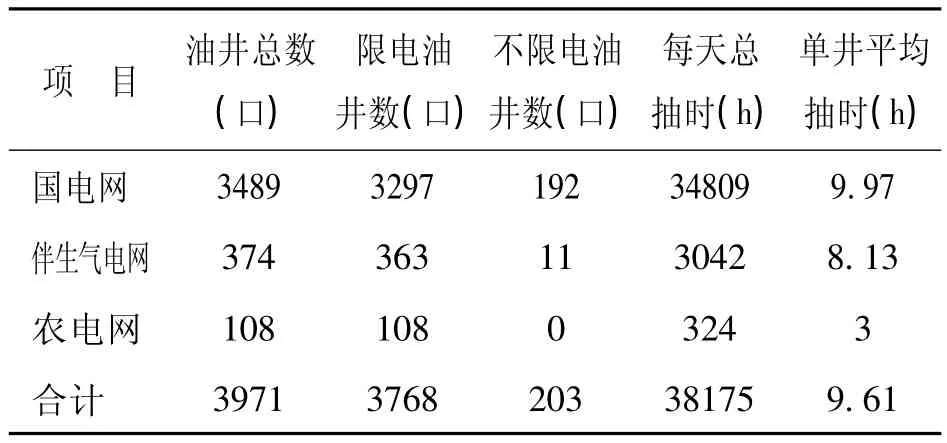

为了实现企业的节能义务,甘谷驿采油厂在油井运行上,通过不断降低抽时的方法实现节能的目标。抽油机的控制通过安装在变压器上的自控箱进行控制。受安装在变压器上的自控箱的限制,由同一台变压器供电的所有油井实行相同的抽时制度,(在24 h中的某个时段内,抽油机连续工作,而在其它的时段内,抽油机是停抽的)。抽油机停抽时间由最初的每天4 h降到现在的最多停抽21 h,目前单井日平均抽时只有9.61 h(见表2)。

表1 采油井日产油量分类

这种工作制度对于油井的生产来讲,是不科学的:其一,开抽后,由于长时间的停抽,井筒内储存了大量液体,泵效在短时间内是高效的,随着液体的抽出,井筒内液面下降,液面降至固定凡尔打不开时,表现为空抽,在此后的抽油机运转的时间内,只能抽出这一段时间内从油层渗流到井筒的液体;其二,由于渗流是持续不断的,在长时间的停抽时间内,随着渗流的发生,井筒内液面上升,生产压差下降,表现为生产能力下降。在这种抽时制度下进行生产,降低抽时对油井的生产是有影响的,即随着抽时的不断减少,油井的产量受到的影响也越来越大。

表2 甘谷驿采油厂油井抽时统计表

1.3 抽油泵泵效情况

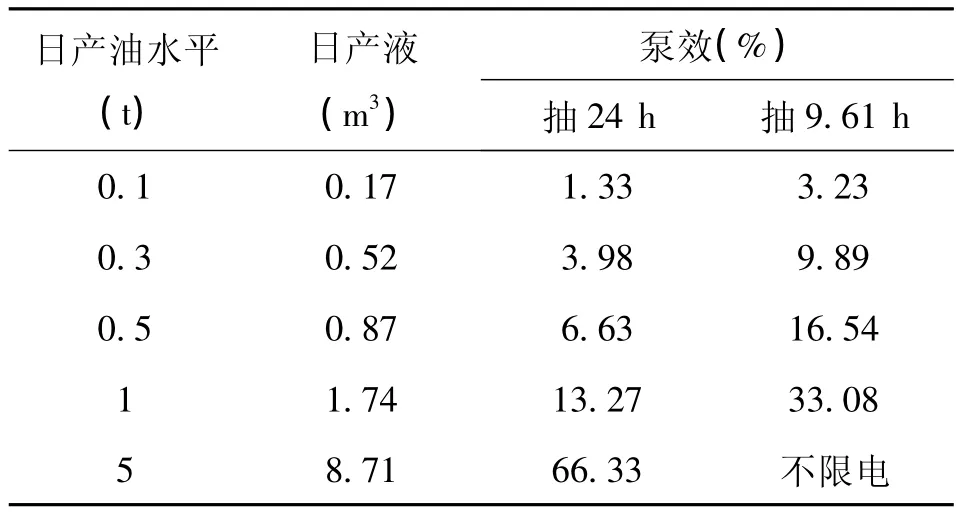

甘谷驿采油厂使用的抽油机为Ⅱ型和Ⅲ型抽油机。以Ⅱ型抽油机为例,二型抽油机冲程为0.6 m,冲次为10次/min,所用抽油泵为CYB-44泵,油田平均含水率为31%,泵的理论排量为13.13 m3/d,在9.61 h内,理论排量为5.26 m3,据此对不同日产液水平的油井的泵效进行分析(见表3)。

表3 不同日产液水平情况下的泵效

从表3可以看出,随油井产液量的提高,抽油泵的泵效也相应提高,最高泵效能达到60%以上。由此可得出:影响泵效的决定因素为油井的产液量,油井产液量高,抽油泵的泵效就高,对低产井来说,由于产液量太低,泵效很低。为了节约能源,需想办法提高抽油泵的泵效,根据表3,将抽油泵的泵效提高到50%对甘谷驿采油厂来说,是现实的,也是可行的。

1.4 油井泵挂深度及沉没度

目前甘谷驿采油厂对油层采取的主要措施为压裂,对油井进行压裂施工后,油井的泵挂深度一般为压段上界以上20 m。从理论上计算,打开固定凡尔约需10 m的液柱压力,但实际上,由于蜡、高粘物等的影响,打开固定凡尔需20 m左右的液柱压力,这样,动液面在压段以上约40 m时,泵才会进液,抽油泵才会有效率。

2 科学抽时制度的制定

从上面的论述中可知:目前实行的抽时制对油井产量造成了一定的影响,加剧了节能降耗与原油生产的矛盾。为了保证原油生产,促进节能工作,必须改变现在的抽时制度。

2.1 实施间隙分时抽油制度

抽时制度要符合井下流体的渗流规律,在一定的生产压差下,油气向井筒的渗流速度是最快的,生产压差小于这个值时,渗流速度就会变慢,抽油机应在渗流速度变慢的时候启动,在动液面深度降低至打不开固定凡尔深度时停抽。实行这样的抽时制度,可保证生产压差的最大化,保证油气向井筒的渗流速度的最大化。但实行这样的抽时制度后,抽油机势必启动频繁,对抽油机及抽油工来说,是很不利的。应寻求抽油机启动次数少,油井产量少受影响的抽时制度。

2.2 提高井筒的储液能力,降低抽油机启动频次

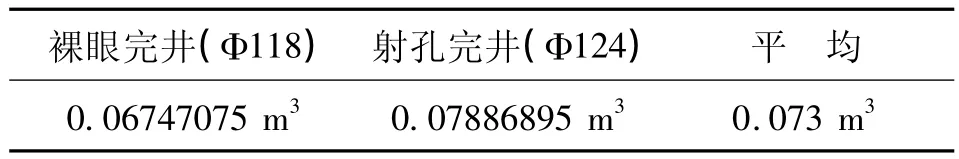

通过对油井实施加深泵挂作业,可提高井筒的储液能力,井筒的储液情况见表4。

表4 每10米井筒的储液能力

对于每口井来说,为降低检修频率,都要在井底预留一定的沉砂口袋,根据现场的经验,合适的沉砂口袋深度为30 m。这样,对于长61油层,泵挂能加深70-90 m,对于长62油层,泵挂能加深50-70 m,对于长63油层,泵挂能加深15-40 m。这样,每口井平均能加深泵挂深度为40 m。这40 m井筒的储液能力为0.292 m3,平均含水率按31%计算,0.292 m3液中的油为167 kg。

根据加深泵挂作业后的泵挂深度、油井产量、合适的泵效确定油井的抽时分布(见表5)。这样,在保证油井产量不减的前提下,提高了抽油泵的工作效率,最大程度降低了抽时,达到了节约能源的目的。

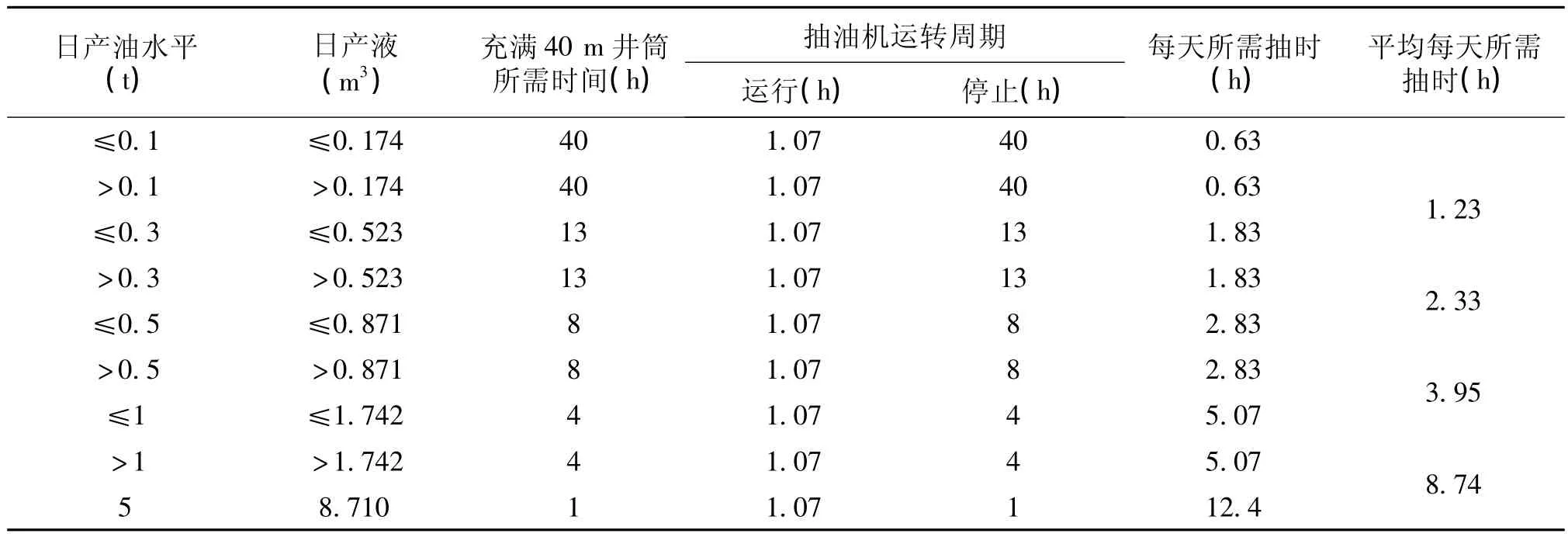

表5 不同日产液水平的油井抽油机运转周期

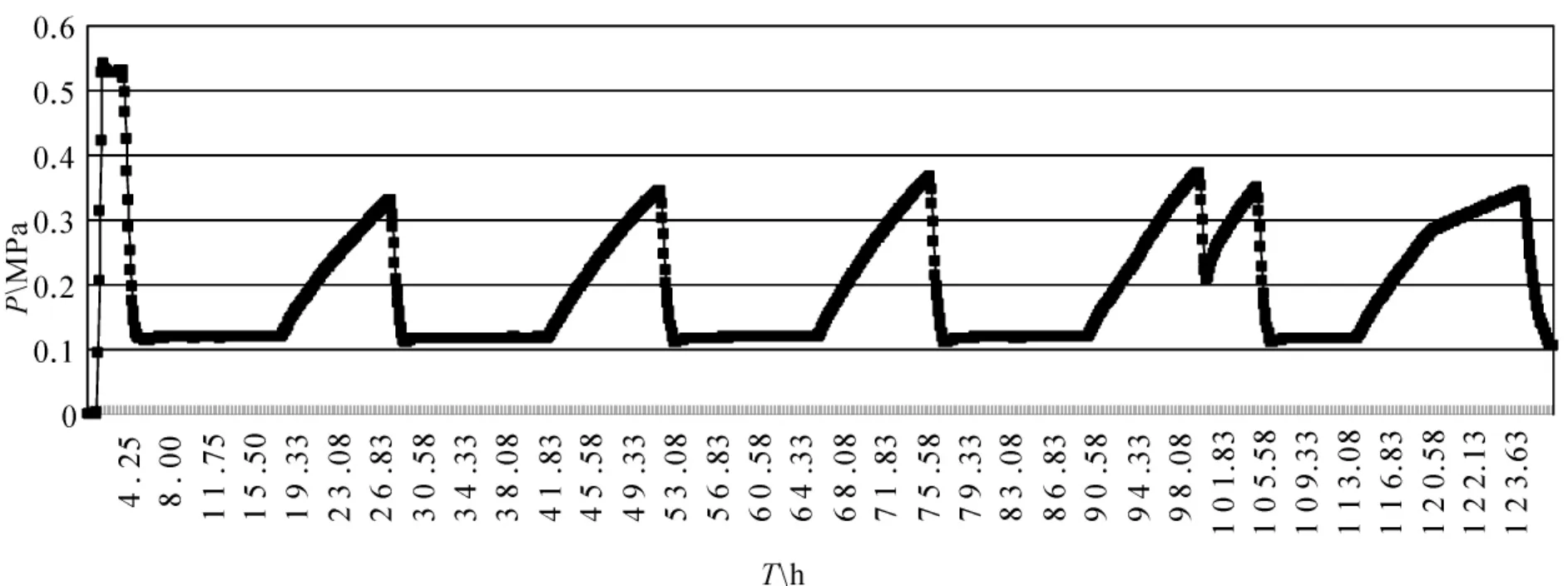

图1 丛25-2压力恢复曲线(部分)

3 抽油机自动控制及油井诊断系统

在油井抽时制度改变后,每台抽油机的抽时和启动时间都不一样,这就需要在每台抽油机上加装抽油机自控装置,实现抽油机启动——停抽的自动控制;对抽油工来说,如执行以前的巡井制度,工作量肯定很大,再者,抽时制度改变后,执行开抽巡井的工作制度也就不现实了。所以,现行的油井运行情况的监测方法也必须改变,由现在的人工监测方法变为利用先进的科技手段如油井自控装置、油井远程诊断仪对油井的运行情况进行自动控制和监测。如油井运行不正常或油井在规定的时间内没有启动,则由调度员通知值班人员,由值班人员负责维修。抽油工只负责对油井的日常管理工作,用科技手段监测油井的运行情况,可降低抽油工的劳动强度。

对于油井自控装置及监测方法,现在的技术比较成熟。如西安丹佛尔电子科技有限责任公司开发的油水井多参数远程监控系统。该系统完全能满足这方面的需要,其主要功能如下:

①功图数据采集和数据远传,可对油井进行远程监测;

②控制项目:电机过流、缺相自动停机保护控制,抽油机间抽自动控制。

4 效益分析

4.1 经济效益

①投入:

每口油井总投入:18510元。

②年产出

2008年12月1日至2009年1月20日,对丛25-2井进行压力测试,该井日产液0.6 m3,产油0.39 m3,含水35%。2008年12月1日仪器开始下井,测试进入流压测试阶段,9天之后停抽,关井进入压力恢复测试阶段。下图为丛25-2井压力曲线的一部分(见图1)。

从图1可看出,该井的抽油制度为:每天抽14 h,停10 h,比现行的抽时还多4个多小时。该井在停抽时,井筒内上升的液柱体积为0.18-0.21 m3,在开抽后的时间内,生产的液量为0.42-0.39 m3,这种抽时制对油井产量的影响高达约25%。

油井进行加深泵挂作业后,增加油井的生产压差为0.345 MPa,运行新的抽时制度后,油井始终保持最大的生产压差,增加油井产量,另外,原抽时制度在长时间停抽时,液面上升,生产压差减小,油井产量受到影响。新抽时制度与原来的抽时制度相比,可增加单井产量25%,平均单井日产量按200 kg计算,平均每口井每年可增产18 t,增加效益14494元。

现行的抽油制度下的单井平均抽时为9.61 h;

根据表1计算单井每天所需抽时:

单井平均抽时 =0.63×29.41%+1.23×38.28%+2.33×23.32%+3.95×6.93%+8.74×2.06%=1.65 h。

平均每口井平均节约抽时:9.61-1.65=7.96 h,节电率:82.83%。

运行新的抽时制度后,平均每口井每年可节约电费:3324×0.5=1662元。

每年的产出为:14494+1662=16156。

③回收年限

18510÷16156=1.15年

4.2 社会效益

通过加深油井泵,制定科学合理的抽时制度,不仅符合科学发展观的时代命题,且解决了原油生产与节能降耗的矛盾,既能很好地完成原油生产任务,又能出色地履行企业的节能义务。

5 结论和建议

(1)以井筒储液能力为依据,实施间隙分时抽油制度与现在采用的抽时制度相比,可提高单井产量25%,节约84.28%的电力消耗,彻底解决原油生产与节能降耗之间的矛盾;

(2)实行新的抽时制度后,要防止抽油泵、抽油管柱的漏失对泵效的影响。在抽时制度改变后,影响泵效的主要矛盾将发生改变,抽油泵及抽油管柱的漏失将由原来的次要矛盾变为主要矛盾。

(3)加强对油井动静态资料的管理。抽时制度改变后,在抽时的制定上要依据油井的动静态资料。因此,对油井管理提出了更高的要求,油井动静态的资料要全部纳入油井管理的范畴。油井的井深、井径、压裂层段、抽油机型号、抽油泵型号、冲程、冲次等等都将是油井管理的内容。油井管理内容越全面,制定单井抽时就越合理,就越有利于原油生产和节能工作。