龙虾壳中提取D−氨基葡萄糖硫酸盐的工艺研究

2011-01-24周宁波

肖 华, 周宁波

(湖南理工学院 化学化工学院, 湖南 岳阳 414006)

引言

我国内河湖海众多, 海域广阔, 虾资源非常丰富. 用龙虾生产1吨虾仁会产生5~6吨的下脚料—虾壳,由此带来了大量的废弃物, 这样不仅污染环境, 而且浪费资源[1]. 甲壳素是虾壳的重要成分[2], 它可以用来合成具有特殊功能的衍生物如: 低聚糖、羧甲基壳聚糖、羧化壳聚糖、氨基葡萄糖等等[3]. 氨基葡萄糖类化合物是一类治疗骨关节炎的特异性药物, 其中以GS(D-Glucosamine Sulfate, D−氨基葡萄糖硫酸盐)治疗效果为最佳[4]. 随着医学、生物化工的发展, GS的需求正在日益增加, 传统制备GS的方法在工艺上都有一定的缺陷, 且产率相对不高; 有的新方法虽然产率较高, 但条件要求也高, 这样在某些程度上限制了GS及其衍生物的广泛应用[5]. 为此, 本文对龙虾壳中GS的提取工艺进行了进一步的研究, 获得的方法明显地改进了以往方法中存在的不足.

1 实验部分

1.1 试剂与仪器

1.1.1 试剂

盐酸(分析纯)、氢氧化钠(分析纯)、无水乙醇(分析纯)、硫酸(分析纯)、标准 GS(分析纯)、活性炭(分析纯).

1.1.2 仪器

SHZ-BASA型循环水式真空泵(巩义市英峪华仪器厂)、DHG-9076A型电热恒温鼓风干燥箱(上海精宏实验设备有限公司)、DF-101S集热式恒温加热磁力搅拌器(郑州长城科工贸有限公司).

1.1.3 原料的收集

直接从市场收集新鲜的龙虾虾壳, 洗净, 自然风干.

1.2 实验步骤

1.2.1 原料预处理

干龙虾壳→压榨→第一次酸处理(室温下按壳重的3倍量加入5%盐酸浸泡16~24h)→水洗至中性→第一次碱处理(按壳重的3倍量加入10~15%的氢氧化钠溶液煮沸2~3 h)→水洗至中性→第二次酸处理(室温下按壳重的2.2倍量加入5%盐酸浸泡16~24 h, 观察已无气泡产生)→水洗至中性→第二次碱处理(将第一次碱处理残液补加10~15%的氢氧化钠溶液再次煮沸2~3 h)→水洗至中性→烘干→甲壳素.

1.2.2 GS的制备

(1)GS的粗提取

将反应量硫酸加入装有电动搅拌器、温度计、回流冷凝管的三口烧瓶中, 用恒温水浴槽控制温度, 55℃左右水浴加热保温10min, 再分批加入适量甲壳素, 反应物在55℃的条件下, 回流水解1h, 再缓慢升温至预定温度, 回流水解一定时间, 冷却静置24h, 抽滤得灰褐色粗产品.

(2)GS的纯化

按粗产品: 水=1:2(质量比)将粗产品溶解于热水后, 加入粗产品质量 4%左右的活性炭, 温度低于60℃的条件下, 回流 20 min, 趁热抽滤, 用少量热水洗涤滤渣, 合并滤液, 滤液为无色或淡黄色. 然后滤液真空浓缩至原体积的10~15%, 冷却, 静置数小时, 滤取结晶, 用95%乙醇洗涤, 干燥得淡黄色晶体. 将前步烘干的结晶称重, 按此重的1.3倍量加入水. 并加热至80~90℃充分溶解, 再趁热加入95%乙醇, 边加边搅拌, 加乙醇量(V)为加水量的5倍. 然后冷却静置4~6h进行重结晶. 滤取晶体, 干燥得淡黄色晶体.

以甲壳素制备 GS, 具体生产流程为: 甲壳素→硫酸溶解→冷却静置结晶→抽滤(滤液废弃)→粗产品→加热水溶解→活性炭脱色→趁热抽滤→滤液真空浓缩→冷却静置结晶→乙醇洗涤结晶→晶体烘干→乙醇重结晶→抽滤(滤液回收乙醇)→晶体烘干→成品(GS).

2 结果与讨论

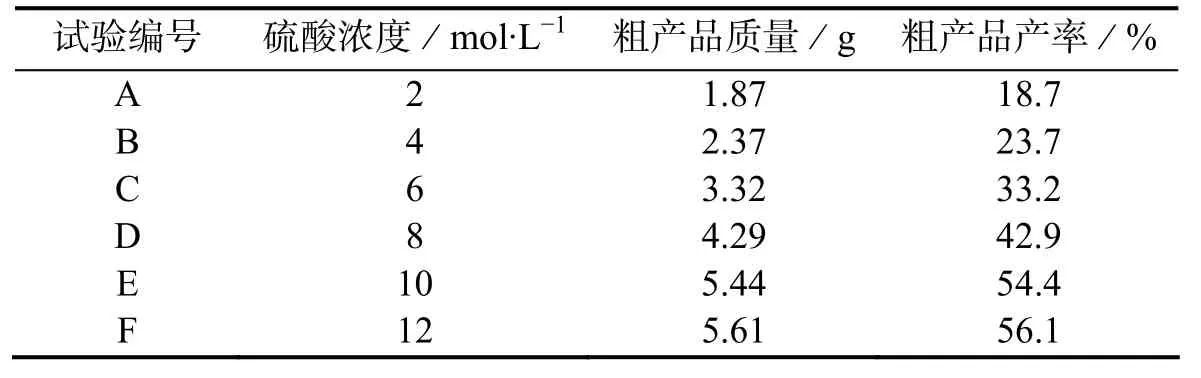

2.1 硫酸浓度对GS产率的影响

水解温度为 80℃, 水解时间为 4h, 甲壳素的加入量为 10.00g, 甲壳素与硫酸的质量比为 1:6, 改变硫酸的浓度, 所得粗产品质量见表1.

由表1可知, 当硫酸浓度小于4mol·L−1时, GS的生成量极少, 产率极低, 说明低酸条件下甲壳素的水解反应慢, 难以打开糖苷键; 随着浓度增大, 水解速度加快, GS产率不断增加, 当硫酸浓度达到10~12mol·L−1时, GS粗产品产率达到最大,且变化很小, 因为水解液浓度越高, 甲壳素碳化加重, 本工艺适宜的硫酸水解液浓度为 10mol·L−1.

表1 硫酸浓度对GS产率的影响

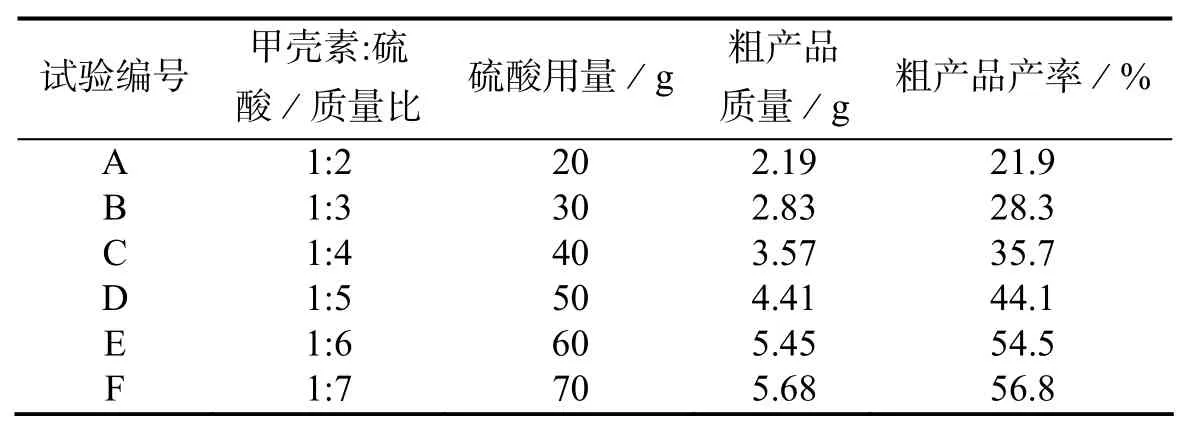

表2 硫酸用量对GS产率的影响

2.2 硫酸用量对GS产率的影响

水解温度为 80℃, 水解时间为 4h, 硫酸浓度为 10mol·L−1, 甲壳素的加入量为 10.00g, 以各组甲壳素与硫酸的质量比为投料比反应, 所得粗产品质量见表2.

由表 2可知: 随着硫酸用量的不断提高, 产品产率也随之提高, 但是当甲壳素与硫酸质量比达到 1:6以后, 产品产率变化较小. 硫酸作为催化剂和水解反应物, 酸的比例增加, 有利于反应的进行, 但用量过多, 就会给以后的处理带来困难, 成本也会增加, 而且 GS在冷的硫酸中仍有一定的溶解度, 所以酸用量过多会降低GS粗结晶产率, 也会降低GS成品产率. 硫酸水解液用量过少使水解不彻底, 且体系粘度大,反应物在体系中分布不均匀, 不能充分反应, 容易造成粘壁现象, 增加副反应. 综上所述, 在不影响彻底水解的前提下, 水解液用量越少, 越有利于提高 GS的产率. 本实验选用甲壳素:硫酸=1:6(质量比)为投料比.

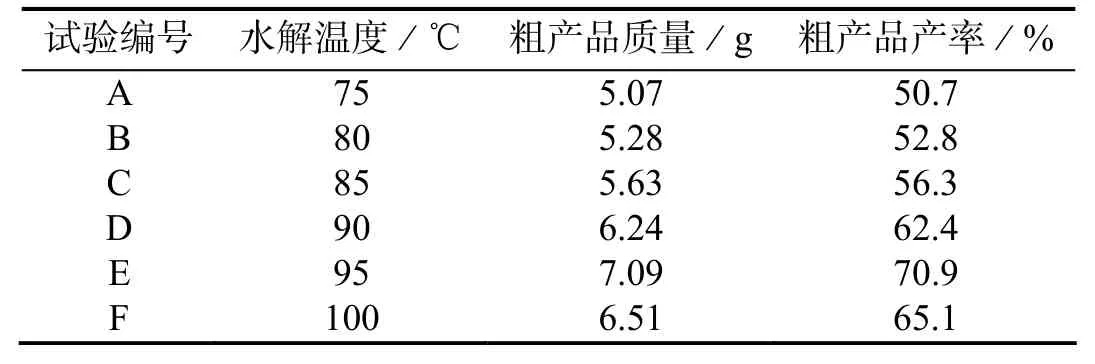

2.3 水解温度对GS产率的影响

水解时间为 4h, 甲壳素的加入量为 10.00g,甲壳素与硫酸的质量比为 1:6, 硫酸水解液的浓度10mol·L−1, 反应在不同温度下进行, 所得粗产品质量见表3.

表3 温度对GS产率的影响

由表3可知: 随着水解温度的升高, GS的粗产品产率也不断地提高. 但是当温度高于 95℃时, GS的产率有所降低, 这是因为当温度大于95℃时, 副反应增多, 直接影响了产率, 因此,本工艺适宜的水解温度为95℃.

表4 水解时间对GS产率的影响

2.4 水解时间对GS产率的影响

水解温度 95℃, 甲壳素的加入量为 10.00g,甲壳素与硫酸的质量比为 1:6, 硫酸水解液的浓度10mol·L−1, 反应持续不同的时间, 所得粗产品质量见表4.

由表 4可知: 在一定温度下, 随着反应时间的延长, 甲壳素逐渐被水解, GS的粗产品产率逐渐增大,当反应进行到4h时, GS的产率达到最大值, 随后有所下降. 水解时间过短, 水解不够充分, 太长时间的高温水解, 又会发生严重的副反应, 因此, 本工艺适宜的水解时间为4h.

2.5 纯化条件对GS产率的影响

实验证明: 相对于粗产品质量 3~5%的活性炭作为脱色剂适量较为合适, 综合考虑脱色效果和活性炭回收率, 本工艺选用的活性炭为粗产品质量的4%.

经过反复试验, 表明GS在不同溶剂中溶解度的大小顺序为: 水>乙醇>丙酮. 本工艺选择了价格低、易回收、效果好的乙醇作为洗脱溶剂.

在重结晶时为保证乙醇达到一定浓度, 加水量过多, 必然需加入更多的高浓度乙醇, 一方面会增大成本, 另一方面增大了重结晶时溶液的总体积, 而 GS在较高浓度的乙醇液中仍有一定的溶解度, 故会减少GS的结晶量而降低产率. 通过实验确定加入的水量为粗产品质量的1.3倍.

温度一定时, GS在乙醇溶液中溶解度随乙醇浓度的增大而减小; 乙醇浓度一定时, 随温度升高GS溶解度增大, 温度降低溶解度减小, 因此低温及高浓度乙醇条件可有效提高 GS的产率, 实验确定: 室温条件下重结晶, 95%乙醇充当析晶剂.

2.6 GS的红外光谱检测图

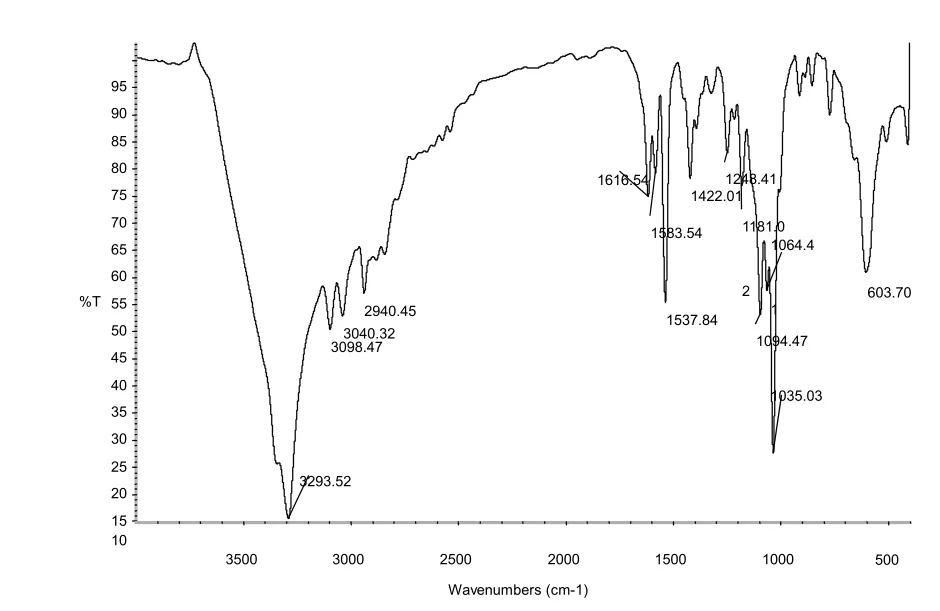

标准样品(纯度>99%)与实验产品的红外光谱图分别如图1和图2所示.

图1 标准GS红外光谱图

图2 产品GS红外光谱图

从图 2 中可以看出, 产品GS红外光谱显示在 3293.52 cm−1、3098.47cm−1、1616.54cm−1、1537.84cm−1、1422.01cm−1、1094.47cm−1、1035.03cm−1和 603.70cm−1处有特征吸收峰, 与图 1 中标准样品十分符合. 其中 3293.52cm−1峰是-OH的伸缩振动, 3098.47cm−1峰是N-H键的伸缩振动, 1616.54cm−1、1537.84cm−1、1422.01cm−1峰是N-H的面内弯曲振动, 1094.47cm−1峰是C-N键的伸缩振动, 1035.03cm−1峰是C-O键的伸缩振动, 603.70cm−1峰是N-H键的面外弯曲振动.

3 结论

用龙虾壳作原料, 经酸、碱处理以及硫酸体系中水解再纯化得到GS, 其最佳工艺条件: 硫酸浓度为10mol·L−1, 甲壳素:硫酸=1:6(质量比), 水解温度为95℃, 水解时间为4h, 洗脱剂和析晶剂为95%乙醇, 活性炭脱色时所用量为粗产品质量的 4%. 实验条件优化后, 甲壳素经硫酸水解, 得到的粗产品GS产率为70.58%; 粗产品经脱色、浓缩、乙醇洗涤和重结晶等步骤后的产率为51.39%. 成品GS为淡黄色粉末状晶体, 无嗅, 略带甜味, 易溶于水, 几乎不溶于乙醇, 且纯度高.

[1]丁春梅, 陶庭先, 吴之传. 虾壳的综合利用[J]. 化学世界, 1995, (8): 444~455

[2]周立国. 天然色素及其提取应用[M]. 济南: 山东科学技术出版社, 1993: 42~47

[3]严 俊. 甲壳素的化学和应用[J]. 化学通报, 1984, (11): 26~31

[4]张 斌, 姚浩群, 程世高, 等. 硫酸氨基葡萄糖治疗骨关节炎的应用研究进展[J]. 江西医学院学报, 2004, 44(4): 123~124

[5]许 晨, 许建中, 沈 国. 氨基葡萄糖硫酸盐的制备方法研究进展[J]. 化学工程与设备, 2010, (4): 106~109