7A04铝合金产品黑斑原因分析

2011-01-23

(中国人民解放军沈阳军事代表局,沈阳 110015) (辽沈工业集团有限公司,沈阳 110045)

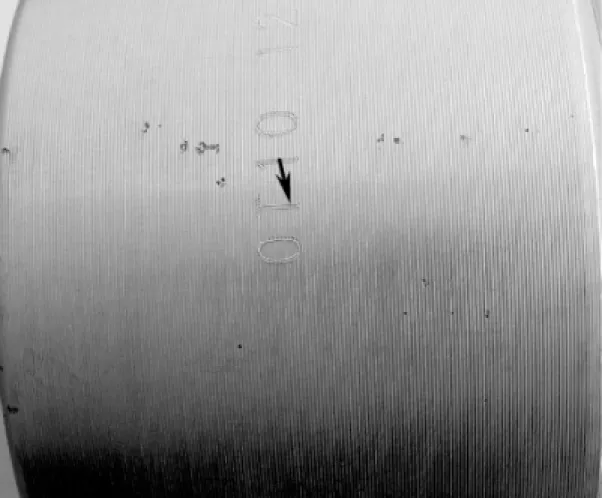

7A04铝合金因其具有密度小、耐蚀性好、热加工性能好等特点而在某飞行器零部件的制造中得以应用。为保证该零部件的长期存储性能,必须进行阳极氧化处理。该零件的具体加工工艺为:下料(∅125 mm棒料)→温挤压→热处理(淬火、时效)→精加工→阳极氧化。在阳极氧化后发现个别零件底部和侧面出现形状不规则的黑斑,笔者分别选取底部和侧面有黑斑的零件各一个,见图1、图2。通过理化检验,确定了7A04铝合金产品产生黑斑的原因。

图1 底部黑斑宏观形貌

图2 侧面黑斑宏观形貌

1 实验部分

1.1 化学成分分析

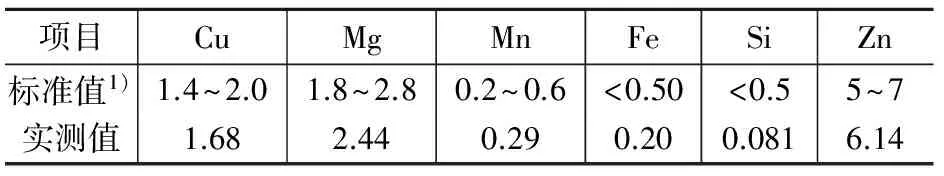

在零件基体取样进行化学成分分析,结果见表1。由表1可知,该铝制产品化学成分合格。

1.2 金相检验

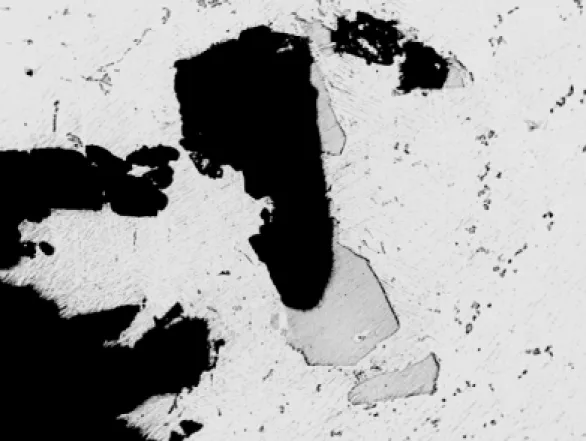

分别在底部(1#)和侧面(2#)取样,进行金相检验。1#试样在显微镜下观察:缺陷处有大块化合物,边界清晰,有的化合物已脱落,形成孔洞,见图3、图4。2#试样缺陷纵向呈现团絮状,见图5;横向呈不规则的凹坑,凹坑深0.13 mm,见图6。

表1 7A04铝合金产品化学成分 %

注:1)为GB/T 3190-1996《变形铝及铝合金化学成分》

图3 缺陷处的形貌(未侵蚀,100X)

图4 缺陷处的形貌(未侵蚀,100X)

图5 黑斑处的纵向形貌(未侵蚀,100X)

图6 黑斑处的横向形貌 (未侵蚀,100X)

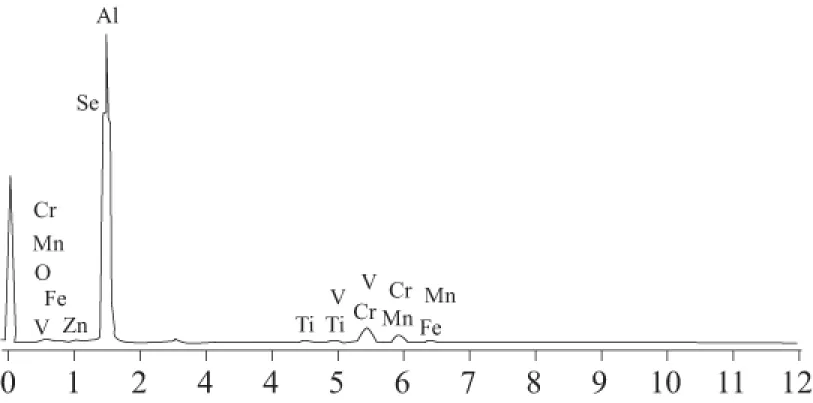

1.3 能谱分析

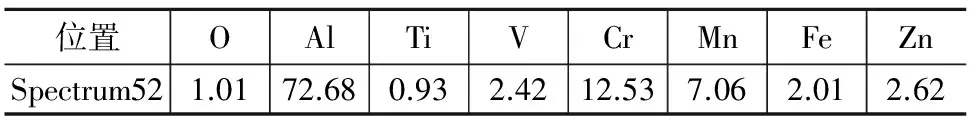

图7、图8分别是1#试样的扫描图像和能谱图,表2为图7大块化合物处的能谱分析结果。由表2可知,化合物以铝元素为主,占72.68%,其次为铬元素和锰元素,分别占12.53%和7.06%,还有钒、锌、铁、钛等元素。

图7 图3的扫描图像

图8 大块化合物处的能谱

表2 图7大块化合物处的能谱分析结果

图9是2#试样的扫描图像,能谱分析结果见表3。

图9 图6的扫描形貌

表3 凹坑内部的能谱分析结果 %

由表3可知,从外边缘到凹坑底部,硅、氧、钙和硫元素含量逐渐减少,而铝元素含量逐渐增多,其中外边缘的硅元素和钙元素分别达到了4.60%和11.07%,而凹坑底部硅元素的含量0,钙元素的含量减到0.26%。

2 分析与讨论

(1)1#试样

由能谱分析可知,化合物的主要元素有铝、铬、锰,还存在钒、锌、铁、钛等元素,这些元素化合在一起,形成化合物偏析缺陷[1]。产生化合物偏析的原因主要有两种:一种是配制合金时所用中间合金中的粗大化合物,在熔炼过程中没有熔化,随熔体进入铸锭而被保留下来,形成化合物偏析;另一种原因是在铸造过程中由于铸造温度、铸造速度等工艺控制与操作不当,而形成化合物偏析。化合物偏析在铝合金中的分布无规律。当此缺陷暴露在表面时,经过阳极氧化后,会形成黑斑。化合物偏析虽然没有破坏金属的连续性,但是严重破坏了组织的均匀性,会使材料的疲劳强度和韧性显著降低,在该零部件中是不允许存在的缺陷。所以一旦发现,整批产品应做报废处理。

(2)2#试样

铝合金在存放和使用过程中易受外界介质的影响,产生各种腐蚀破坏。为了减少这种缺陷的发生,常常进行阳极氧化处理。阳极氧化是在金属表面生成一层厚达几十到几百微米的氧化膜,阻碍基体金属继续腐蚀,在正常情况下,氧化膜均匀分布在产品的表面,起到防护作用[2]。但是,从2#试样能谱分析可以看出,缺陷表面处含有较多量的硅元素和钙元素,它是砂石的主要成分。在该产品周转运输过程中,会有砂石粘附在产品表面,如果在阳极氧化前没有清理干净,它会阻碍钝化膜的形成,因此在零件表面,钝化的区域与未钝化的区域会形成活化-钝化腐蚀电池[3],钝化表面为阴极,而且面积比未形成钝化膜的活化区大得多,腐蚀就向深处发展而形成腐蚀坑,同时硅元素的电极电位比较高,加速了其周围的基体的腐蚀速度,从而形成局部腐蚀。由于局部腐蚀破坏了基体表层的保护膜,会对产品的存储性能带来不利影响,是不允许的缺陷,但它是在生产操作中形成的,又产生在产品的表面,因此可用外观检验的方法进行剔除,故不会对整批产品质量造成影响。

两种黑斑虽然外观基本相同,但是其形成机理完全不同。化合物偏析是原材料在熔炼过程中形成的,如果裸露在产品表面,在阳极氧化过程中,就会形成黑斑,属于冶金缺陷。局部腐蚀是在生产过程中由于操作不当而产生的缺陷。

对于有黑斑产品的处理,首先要确定黑斑的成因。一旦确认是化合物偏析缺陷,则整批产品要做报废处理;如果黑斑是由局部腐蚀引起的,则可利用外观检验的方法剔除缺陷产品,以保证产品质量。

3 结论

7A04铝合金产品底部黑斑是由化合物偏析引起的,侧面黑斑是由局部腐蚀引起的。

4 建议

(1)由于化合物偏析的存在可能导致整批产品的报废,所以必须对原材料质量进行严格控制。

(2)生产过程中要严格执行生产工艺,在阳极氧化前对产品进行清洗,避免引起局部腐蚀。

[1] GB/T 3246.2-2000 变形铝及铝合金制品组织检验方法[S].

[2] 丁惠麟,辛智华.实用铝、铜及其合金金相热处理和失效分析[M].北京:机械工业出版社,2007.

[3] 梁成浩.金属腐蚀学导论[M].北京:机械工业出版社,1999.