RH真空精炼脱碳速率的物理模拟研究

2011-01-23沈巧珍迟云广吴曌环彭明耀肖尊湖

沈巧珍,迟云广,吴曌环,彭明耀,肖尊湖

(1.武汉科技大学材料与冶金学院,湖北武汉,430081;2.湖南华菱涟源钢铁有限公司,湖南娄底,417009)

RH作为一种对钢液进行循环处理的真空精炼装置,具有脱气、脱碳、脱氧、脱硫、去除夹杂、控制合金成分、补偿温度和均匀成分等作用,在优质钢的生产过程中发挥着日益重要的作用[1]。RH真空脱碳速率受钢水流动形式、钢水混合与传质的影响,对其采用数学物理模型方法进行研究较多[2-11]。本文在实验室条件下建立水力模型,通过用NaOH稀溶液吸收CO2气体的方法模拟顶吹O2条件下RH真空脱碳气液反应过程的传质现象,对某钢厂210 t RH脱碳速率及其影响因素进行模拟研究,以期指导现场实际生产工艺参数的制定。

1 实验

1.1 实验原理

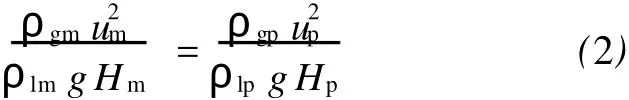

根据相似理论,要保证原型与模型相似必须满足原型与模型几何相似和动力相似[6],要满足原型与模型几何相似则要满足原型与模型形状相似和主要尺寸成比例。本实验原型与模型几何相似比为4∶1;而吹气搅拌过程液体运动的主要动力是气泡浮力,故满足原型与模型的修正弗鲁德准数相等即可满足其动力相似,即:

或

式中:m、p分别表示模型和原型;up、um分别为钢液和水的流速,m/s;ρ1p、ρ1m分别为钢液和水的密度,kg/m3;ρgp、ρgm分别为氩气和空气的密度,kg/m3;g为重力加速度,m/s2;H为真空室内钢液熔池深度,m。

基于式(1)和式(2),对气体进行压力和密度修正,得气体体积流量转换公式:

式中:Qm、Qp分别为模型实际状态下和原型标准状态下的气体体积流量,m3/h;T1p、T1m分别为钢液和水的温度,K;Pgm、Pgp分别为模型和原型中吹入的气体压力,Pa;Dm、Dp分别为模型和原型真空室上升管内径,m。

1.2 实验方法

通过用NaOH稀溶液吸收CO2气体的方法来模拟顶吹O2条件下RH真空脱碳气液反应过程的传质现象。实验装置模型如图1所示。当RH循环流动状态达到稳定后,向钢包内加入NaOH溶液,调整钢包内溶液的pH值至12.12,吹入CO2气体,当pH值降至11.90时开始计时,每隔1 min读取pH值数据。原型与模型的主要工艺参数如表1所示。

随着CO2的吹入,CO2与NaOH发生如下反应:

用酸度计测量钢包溶液的pH值,通过钢包溶液pH值随时间的变化来反映其对CO2吸收的程度,从而模拟RH精炼过程的脱碳速率。

图1 实验装置模型Fig.1 Scheme of experimental apparatus

表1 原型与模型的主要工艺参数Table 1 Main parameters of prototype and model

2 结果与分析

2.1 驱动气体流量对脱碳速率的影响

吹气孔个数为16、插入管浸入深度为150 mm、枪位为40 mm、顶吹气体流量为4.0 m3/h、真空度为3 616 Pa时,不同驱动气体流量下pH值随时间的变化如图2所示。由图2中可看出,溶液的pH值随反应时间的延长而不断降低,溶液pH值的衰减曲线表现为先平缓后加速的一个渐变过程。这是因为RH循环开始时,液面不很活跃,CO2浓度较低,液面反应速度慢;随着循环时间的延长,液面越来越活跃,CO2浓度趋于稳定,结果改善了溶液的传质效果,使得反应速率加快。从图2还可看出,5条pH值曲线几乎重合,即驱动气体流量的变化对溶液pH值降低速率的影响不大。这是由于驱动气体流量增大时循环流量也增大,因而增强了钢液的搅拌,加快了CO2与NaOH溶液的反应;但驱动气体流量增大的同时又降低了真空室内CO2分压,使其在溶液中的溶解度降低,减缓了CO2与NaOH溶液的反应。综合作用的结果导致驱动气体流量的变化对溶液pH值降低的速率影响不明显。现场生产也表明,驱动气体流量变化对钢液脱碳速率影响不明显。

图2 不同驱动气体流量下pH值随时间的变化Fig.2 Relationship between pH value and time at different driving gas flow rates

2.2 顶吹气体流量对脱碳速率的影响

吹气孔个数为16、插入管浸入深度为150 mm、枪位为40 mm、真空度为3 616 Pa、驱动气体流量为4.0 m3/h时,不同顶吹气体流量下pH值随时间的变化如图3所示。由图3可看出,溶液的pH值随反应时间的延长而不断降低,pH值降低速率随顶吹气体流量增加而增大。这是因为随着顶吹气体流量的增大,真空室内CO2分压增大,其结果增大了CO2在溶液中的溶解度,加剧了CO2与NaOH溶液的反应,加快了溶液的pH值降低速率。实际生产也表明,顶吹气体流量变化对脱碳速率的影响是通过改变真空室内气体分压来实现的。

图3 不同顶吹气体流量下pH值随时间的变化Fig.3 Relationship between pH value and time at different top blowing gas flow rates

2.3 插入管浸入深度对脱碳速率的影响

吹气孔个数为16、顶吹气体流量为4.0 m3/h、枪位为40 mm、真空度为3 616 Pa、驱动气体流量为4.0 m3/h时,不同插入管浸入深度下pH值随时间的变化如图4所示。由图4可看出,溶液的pH值随反应时间的延长而不断降低,随插入管浸入深度的增加,pH值降低速率略有增大,即脱碳速率略有增大。这是由于随插入管浸入深度的增加,循环流量随之增大,溶液的搅拌作用增强,脱碳速率增大;另一方面,由于浸入深度的增大,真空室内的液位高度也随之增大,结果使真空室内液面活度降低,使真空脱碳速率略有减缓。综合作用的结果导致随插入管浸入深度的增大,脱碳速率略有增大。

图4 不同插入管浸入深度下pH值随时间的变化Fig.4 Relationship between pH value and time at different immersion depthes

2.4 真空度对脱碳速率的影响

吹气孔个数为16、插入管浸入深度为150 mm、枪位为40 mm、顶吹气体流量4.0 m3/h、驱动气体流量为4.0 m3/h时,不同真空度下pH值随时间的变化如图5所示。由图5可看出,溶液的pH值随反应时间的延长而不断降低,随着真空度的增加,pH值降低速率逐渐增大,即脱碳速率逐渐增大。这是因为随着真空度的增加,驱动气体的气泡泵作用增强,从而增大了循环流量,结果增强了对溶液的搅拌,促进了[C]和[O]的传质,使脱碳速率增大。

图5 不同真空度下pH值随时间的变化Fig.5 Relationship between pH value and time at different vacuum degrees

2.5 枪位对脱碳速率的影响

吹气孔个数为16、插入管浸入深度为150 mm、真空度为3 616 Pa、顶吹气体流量为4.0 m3/h、驱动气体流量为4.0 m3/h时,不同枪位下pH值随时间的变化如图6所示。由图6可看出,溶液的pH值随反应时间的延长而不断降低,随着枪位的降低,pH值降低的速率逐渐增大,即脱碳速率逐渐增大。这是因为随着枪位的降低,增强了氧气流对液面的冲击,增大了气液界面积,其结果改善了传质的动力学条件,从而使脱碳速率增大。然而现场生产也表明,枪位过低往往容易造成喷溅和钢液的过氧化,因而合理的枪位对于有效脱碳和稳定生产非常重要。

图6 不同枪位下pH值随时间的变化Fig.6 Relationship between pH value and time at different lance places

3 结论

(1)驱动气体流量的改变对脱碳速率的影响很小。

(2)增加顶吹气体流量和真空度能提高脱碳速率,顶吹气体流量的变化对脱碳速率的影响是通过改变真空室内气体分压来实现的。

(3)随插入管浸入深度的增加,脱碳速率略有增大。

(4)降低顶枪枪位可以增大脱碳速率,但枪位过低易造成喷溅和钢液的过氧化。

(5)在真空度为3 616 Pa、枪位为40 mm、插入管浸入深度为125 mm、驱动气体流量为4.0 m3/h、顶吹气体流量为4.8 m3/h的条件下,体系脱碳速率最大。

[1] 战东平.RH真空精炼技术冶金功能综述[J].宝钢技术,1999(4):60-63.

[2] 朱苗勇,黄宗泽.RH真空脱碳精炼过程的模拟研究[J].金属学报,2001,37(1):91-94.

[3] 刘柏松,艾立群.宝钢RH-M FB深脱碳模型[J].河北理工大学学报:自然科学版,2007,29(3):27-30.

[4] 靖雪晶,张立峰,蔡开科,等.RH真空处理生产IF钢时脱碳行为的研究[J].南方钢铁,1998(103):4-7,11.

[5] 魏季和,胡汉涛.真空循环精炼过程中钢液流动的数学模拟:模型的应用及结果[J].过程工程学报,2006,6(S1):66-71.

[6] 朱苗勇,肖泽强.钢的精炼过程数学物理模拟[M].北京:冶金工业出版社,1998:92-100.

[7] 金永刚,许海虹,朱苗勇.RH真空脱气动力学过程的物理模拟研究[J].炼钢,2000,16(5):39-42.

[8] 卢燕青,方兴,陈永范.单支架RH脱碳的水模型实验研究[J].炼钢,2004,39(S):84-86.

[9] 朱德平,魏季和,郁能文,等.真空循环精炼过程中钢液的流动和混合特性[J].包头钢铁学院学报,2001,20(1):12-18.

[10] 韩传基,刘伯松,艾立群,等.RH-M FB精炼过程脱碳数学模型及工艺研究[J].钢铁研究学报,2007,19(4):17-22.

[11] 刘伯松,朱国森,李本海,等.高效RH脱碳工艺参数的优化[J].特殊钢,2009,30(1):25-28.