高磷铁精矿降磷试验研究

2011-01-23沈慧庭黄晓毅包玺琳

沈慧庭,黄晓毅,包玺琳,覃 华

(广西大学 资源与冶金学院,广西 南宁 530004)

钢铁产量的较快增长,对铁矿石的需求量越来越大。随着铁矿石的不断开采,易选铁矿正面临日益短缺的局面,对难选铁矿资源的利用刻不容缓。含磷较高的细粒铁矿石是难选铁矿资源利用的难题之一。本研究针对某高磷铁精矿,采用常规分选法和化学浸出法进行降磷,通过几种方法降磷效果的对比,提出了铁精矿酸浸降磷的工艺。该研究对处理高磷铁精矿具有一定的实际意义。

1 试样性质

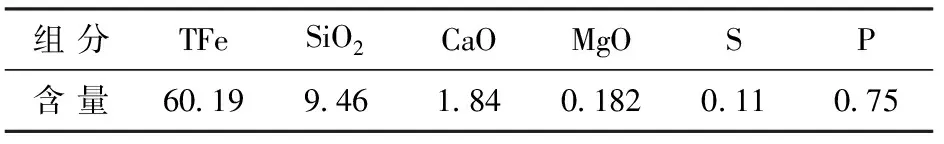

铁精矿试样主要化学成分分析结果见表1。

表1 铁精矿试样主要化学成分分析结果 /%

从表1可知,该铁精矿铁品位大于60%,有害元素硫含量较低,而磷含量0.75%,远远超过入炉铁精矿的规定标准。

铁精矿试样XRD与能谱分析结果表明,试样的主要矿物为磁铁矿、磁性赤铁矿(γ-Fe2O3),其次是石英,所含磷矿物的主要成分为氟磷灰石。

图1示出了试样的粒度组成 (用英国APA2000马尔文粒度仪测量)。由此可见,试样的d50为18.67μm,d90为52.56μm。

2 常规选矿法降磷

2.1 细磨-多次磁选

该铁精矿试样磨细至-0.038mm 100%,采用磁选管进行磁选试验。试验流程采用一次粗选一次扫选所得精矿合并,再进行五次精选,得到最终精矿铁品位62.77%,铁回收率83.14%,精矿磷含量0.67%。结果可见,细磨-多次磁选后,铁品位略有提高,但磷含量仍不能满足入炉铁精矿的质量标准。

图1 铁精矿试样的粒度组成

2.2 反浮选

反浮选试验在容积为40mL XFG型挂槽式浮选机中进行,浮选温度为25℃。试验用矿样10g。采用Na2CO3与水玻璃,调整矿浆pH为9,淀粉抑制铁矿物,十二胺盐酸盐做捕收剂,搅拌调浆5min,浮选5min。所得槽内产品含磷0.73%,铁品位60.55%,铁回收率74.98%。结果表明,该铁精矿经阳离子反浮选工艺处理后产品中磷含量下降不大。

根据以上试验结果可以看出,常规的选矿法(磁选、反浮选)降磷效果较差。因此,采用化学浸出法对该铁精矿进行降磷试验。

3 化学浸出法降磷

3.1 浸出法探索试验

(1)碱浸

该法是用氢氧化钠和铁矿石中的磷酸盐作用,使磷酸盐不断分解进入液相,铁矿物留于固相,从而达到降磷的目的。

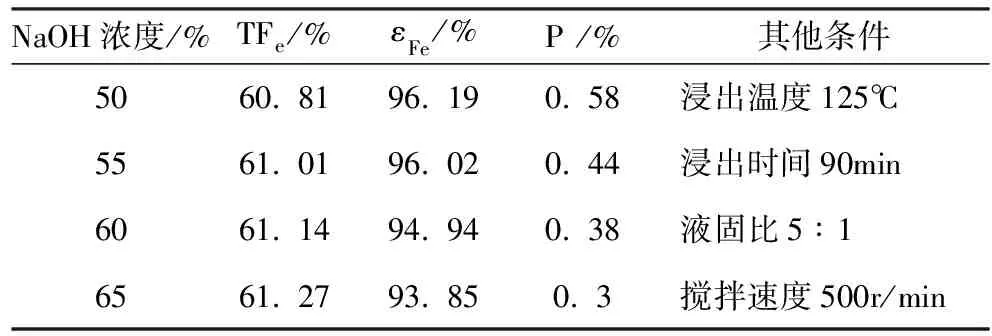

配置一定浓度的NaOH作为浸出剂,称取20g矿样加入聚四氟乙烯烧杯,采用集热式磁力搅拌器搅拌浸出。浸出完成后过滤,将滤饼洗涤、烘干、称重,测定铁品位和磷含量。试验条件与结果如表2所示。

表2 碱浸试验结果

由表2数据可见,碱浸可以降低铁精矿中的磷含量,但操作在高温和高碱浓度下进行,生产成本高且对设备材质要求苛刻,实际生产中应用困难。

(2)酸浸

铁的氧化物在酸中较稳定,矿石中存在的含磷矿物,能与酸作用进入液相,且本试样中碱性氧化物含量较低(CaO 1.84%,MgO 0.182%),因此,考虑采用酸浸方法降磷。

配制一定浓度的酸溶液作为浸出剂,称取20g试样加入玻璃烧杯,开启搅拌在常温下浸出。浸出完成后过滤,将滤饼洗涤、烘干、称重,测定铁品位和磷含量。试验结果如表3所示。由表3可见,酸浸降磷可以脱除铁精矿中70%以上的磷,铁回收率较高。

化学浸出法探索试验表明,碱浸与酸浸都能有效脱除铁精矿中的磷,其中酸浸采用常温浸出,浸出剂用量少,反应时间短,成本较碱浸低,因此,本文选用酸浸法降磷,研究了酸的种类、酸的浓度、浸出时间、液固比、搅拌速度对浸出降磷效果的影响。

表3 酸浸试验结果

3.2 酸浸试验结果与讨论

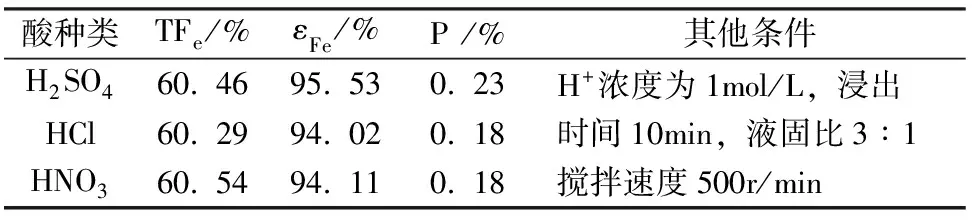

3.2.1 酸种类试验

不同种类的酸降磷的效果不同,本试验进行了硫酸、盐酸、硝酸的对比试验。试验条件与结果如表4所示。

表4 不同酸对产品磷含量的影响

由表4可知,在相同的H+浓度下,采用三种酸进行降磷试验均可使铁精矿磷含量达到要求。而硝酸价格较高,考虑成本因素,故试验选用盐酸和硫酸为浸出剂进行酸浸降磷试验。

3.2.2 硫酸浸出降磷试验

(1)酸的浓度

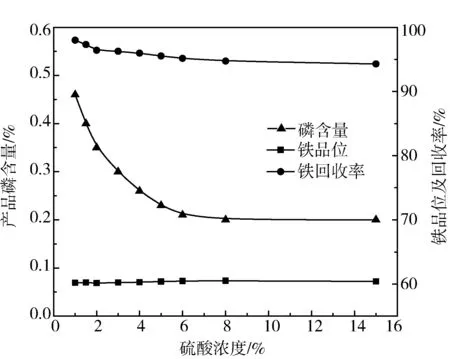

试验条件与结果如图2所示。随着酸浓度的增加,产品中的磷含量逐步下降,当硫酸浓度超过6%时,磷含量下降趋势不明显,进一步增大酸的浓度,铁回收率下降且增加了浸出成本,因此适宜的浸出剂浓度为6%。

图2 硫酸浓度对产品磷含量及铁品位、回收率的影响

(2)浸出时间

试验条件与结果如图3所示。浸出时间对浸出率有明显影响,延长时间,产品中磷含量降低,但反应达到一定时间后,磷含量变化不大,而铁回收率随反应时间的延长有所下降,因此适宜的浸出时间为10 min。

(3)其他影响因素

试验还考查了液固比和搅拌速度对磷浸出的影响,结果表明:适宜的液固比为4∶1,液固比对磷的浸出影响不大,但液固比过小,外扩散阻力增强不利于浸出;液固比过大,生产成本增加,废液量大,废液处理成本显著增加。

图3 浸出时间对产品磷含量及铁品位、回收率的影响

在其他条件固定的情况下,加强搅拌强度,对产品中磷含量的降低并无明显作用,表明采用机械搅拌浸出处理细粒矿石时,加强搅拌对细粒矿石浸出意义不大。主要因为强烈的机械搅拌容易造成细矿粒和液体整体移动或是附壁旋转,致使反应不均匀,妨碍反应物和产物的扩散,且搅拌增加了动力消耗。因此,在试验过程中应选择合理的搅拌速度,充分搅拌避免矿粒沉降,适宜搅拌速度为500r/min。

3.2.3 盐酸浸出降磷试验

盐酸浸出降磷主要研究盐酸浓度、液固比、搅拌速度和浸出时间四个因素对产品中磷含量的影响,为考察这些因素影响的显著性,进行了L16(45)正交试验,试验结果见表5。

表5 正交试验结果

盐酸浸出正交试验极差和方差分析结果表明,各因素对浸出产品质量的影响依次为:盐酸浓度﹥浸出时间﹥液固比﹥搅拌速度。盐酸浓度对磷含量、铁品位和铁回收率均有显著影响,针对该因素进行了条件试验,试验条件与结果见图4。

图4 盐酸浓度对产品磷含量及铁品位、回收率的影响

4 酸浸机理分析

酸浸降磷的主要原理是在酸浸过程中,磷矿物[Ca5(PO4)3F]不断分解进入液相,从而降低了精矿中磷的含量,反应方程式为:

(1)

根据热力学手册数据,计算该反应的标准焓、熵与吉布斯自由能为:

(2)

(3)

热力学数据计算表明,酸浸降磷在常温下即能正向自发进行,故本试验采用常温浸出。亚铁成分可与酸发生反应,增大酸浓度,延长时间等均可使铁回收率下降,这与前述浸出结果一致。

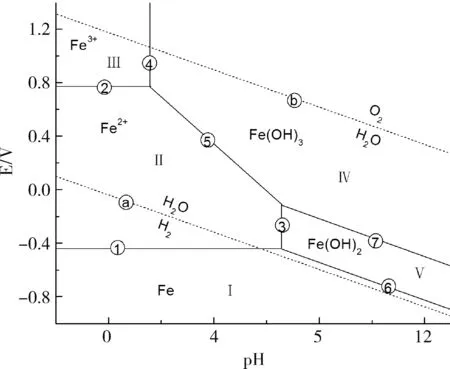

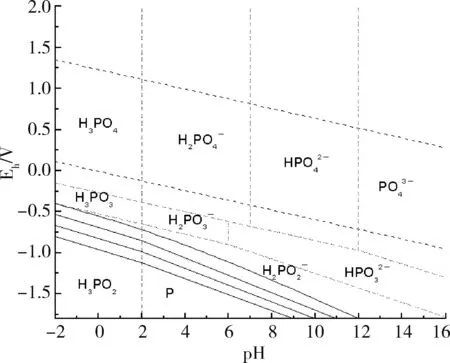

水溶液中的化学反应与溶液电位、pH值和组分活度有关,铁与磷的E―pH图为讨论浸出降磷过程中的可能生成物提供依据。

硫酸浸出过程中,pH变化范围为0.20~0.29,电位E变化范围为0.436~0.424V。盐酸浸出过程中,pH 变化范围为0.26~0.32,电位E变化范围为0.433~0.417V。从图5可知在该范围内,亚铁成分会溶解损失,在浸出液中以Fe2+形式存在,在整个浸出过程中,pH 值远小于Fe2+水解沉淀的要求,因此,Fe2+不会水解生成铁的氢氧化物沉淀,只能存在于溶液中。

从图6可得,在浸出过程中,磷以H3PO4形式稳定存在,在酸性条件下,磷酸不会进一步与其他金属离子反应,生成磷酸盐沉淀,即浸出液中的磷在一定酸度条件下不会沉淀到固相中。

图5 Fe-H2O系E-pH图(298K)

图6 P-H2O系E-pH图(298K)

图7 S-H2O系E-pH图(298K)

5 废液处理与酸耗成本

对酸浸最佳条件下所得滤液进行重复利用试验表明,随着滤液重复利用次数的增加,产品中的磷含量逐渐增加,在无补加酸情况下,硫酸和盐酸滤液均可被重复利用三次。滤液的重复利用有利减少污染和降低成本。

滤液利用三次后酸性依然很强,且含有大量的磷,直接排放将会污染环境,因此,必须对废液进行处理。硫酸废液采用水解沉淀除铁和生石灰除磷中和酸性后,可完全满足国家综合污水排放标准(GB8978-1996)。盐酸废液亦可采用水解沉淀除铁和生石灰除磷中和酸性后排放的方式进行处理,但由于盐酸价格较高,工业中一般采用回收利用的方式进行处理,其处理工艺较为复杂。

酸耗是酸浸降磷工艺成本的重要因素之一。从废液的重复利用试验可以得出,处理1t该铁精矿大约需要0.06t的硫酸,按当前市场硫酸价格估算,每吨铁精矿硫酸浸出降磷的成本仅为18元,且硫酸无挥发性,操作环境较好。盐酸浸出效果较硫酸好,但价格比硫酸高,具有挥发性,且氯离子可促进金属腐蚀,主要表现在对碳钢的全面腐蚀、不锈钢的孔蚀和应力腐蚀开裂等方面。因此盐酸浸出工艺中,不但酸耗成本高且对设备防腐要求较高,相对硫酸浸出而言成本稍高。

6 结论

(1) 该铁精矿采用常规分选法难以获得符合冶炼要求的产品,而化学浸出法可以有效降磷,但碱浸成本较高,而酸浸降磷较为经济可行。盐酸、硫酸、硝酸浸出均可获得磷含量合格精矿,但硝酸价格较高,因此,采用硫酸、盐酸作为浸出剂。

(2) 硫酸浸出最佳条件为:常温浸出,硫酸浓度6%,液固比4∶1,浸出时间10min,搅拌速度500r/min。在此试验条件下,可获得产品铁品位60.63%、回收率94.94%、磷含量0.18%、硫含量0.13%的较好指标。

(3) 盐酸浸出正交试验表明各因素影响浸出过程显著程度依次为:浸出剂浓度﹥浸出时间﹥液固比﹥搅拌速度。影响浸出最显著因素为浸出剂用量,在盐酸质量浓度10%,常温浸出,液固比2∶1,搅拌速度300r/min,浸出时间5min条件下,可获得产品铁品位61.13%、铁回收率93.75%、磷含量0.18%的良好指标。

(4) 热力学分析表明,酸浸在常温下即可正向自发进行。浸出之后的滤液可循环使用。酸耗成本分析表明,针对本试样,硫酸浸出降磷更为经济可行。

[1] 国家发改委. 2006年世界粗钢产量达到12亿吨[EB/OL]. [2007-02-06]http://www.ndrc.gov.cn/cyfz/hxfx/t20070206_115965.htm.

[2] 国际钢铁协会. 2007年我国钢铁产量全球第一,超过第二至第八总和[EB/OL]. [2007-01-30]http://www.chinamining.com.cn/news/listnews.asp?classid=154&siteid=128847.

[3] 戚向东. 2008年我国钢铁产量预计增11.5%[EB/OL]. [2007-02-06]http://www.tfcoal.com/Article/HTML/4997.html.

[4] 童雄,黎应书,等. 难选鲕状赤铁矿石的选矿新技术试验研究[J]. 中国工程科学,2005(7):23-326.

[5] 黎海燕,韩勇,著. 化学选矿(第一版)[M]. 长沙:中南工业大学出版社,1989.

[6] 浸矿技术编委会. 浸矿技术(第一版)[M]. 北京: 原子能出版社,1994.

[7] 林传仙,白正华. 矿物及有关化合物热力学数据手册(第一版)[M]. 北京: 科学出版社,1985.

[8] 杨显万,何蔼平. 高温水溶液热力学数据计算手册(第一版)[M]. 北京: 冶金工业出版社,1983.

[9] 杨熙珍,杨武. 金属腐蚀电化学热力学E-pH 图及其应用(第一版)[M]. 北京: 化学工业出版社,1991.

[10] 方海峰,黄颖等. 从废水中回收磷的主要方法和常见工艺[J]. 化学工程与装备,2007(2):61-64.

[11] 尔丽珠. 石灰法处理高浓度含磷废水处理技术[J]. 电镀与精饰,2008(5):93-94.

[12] 张进,黄智锋. 微滤处理含磷废水时石灰的作用[J]. 合肥工作大学学报,2008(4):503-506.

[13] 佟玉衡. 废水处理[M]. 北京:化学工业出版社,2004.

[14] 蒋毅,戴胜杰. ADC生沉重副产盐酸的回收利用[J]. 山东化工,1998(6): 23-24.

[15] 张新欣,赵凯. 喷雾焙烧法处理盐酸洗涤废液及其再生回收[J]. 中国给水排水,2008,24(12): 96-98.

[16] 马欣. 金属在含氯离子水介质中的腐蚀行为[J]. 石油化工腐蚀与防护,2005,22(5):5-9.

[17] lv Guocheng,XU Chunchun,lv Yimin. The Enrichment of Chloride Anion in the Occluded Cell and Its Effect on Stress Corrosion Crack of 304 Stainless Steel in Low Chloride Concentration Solution[J]. Chemical Engineering,2008,16(4): 646-649.

[18] 鲍其鼐. 氯离子与冷却水系统中不锈钢的腐蚀[J]. 工业水处理,2007,27(9): 1-6.