深水天然气管道流动安全保障设计探讨

2011-01-23陈宏举周晓红

陈宏举 周晓红 王 军

(中海油研究总院)

随着海上油气开发向深海领域的拓展,长距离深水管道将会越来越多。由于水深和距离的影响以及海上平台的限制,管道启动时滞液量平衡时间、管道输量增加对平台工艺设施的影响、管道清管工艺等一些对浅海管道设计影响较小的流动安全保障问题,在深水天然气管道设计中必须给予重点关注。本文以荔湾3-1气田深水管道设计为基础,利用OLGA动态模拟软件对深水天然气管道流动安全保障的几种典型工况进行分析,探讨深水管道设计中须要关注的问题以及相应的解决措施,以期对今后深水天然气管道设计提供参考。

1 荔湾3-1气田管道概况

荔湾3-1气田是中国海域内首次发现的深水气田,该气田在水深1480 m处设置水下生产系统,并在其西北方向约200 m水深处建有浅水增压处理中心平台,水下井口距浅水增压平台约75 km。荔湾3-1气田深水天然气管道依靠井口压力将油气水输送至浅水增压处理中心平台处理,为了在气体循环和清管作业时形成回路,荔湾3-1气田拟新建2条558.8 mm的海底管道。荔湾3-1气田海底管道高差大,管道出入口路由水深相差1280 m,加上230 m立管高度,总高程差达1510 m。

2 流动安全保障设计研究

采用国际上普遍认为能较准确地对多相流管道进行动态工艺模拟计算的OLGA软件作为计算平台,通过分析滞液量平衡时间、输量增加对平台工艺设施的影响以及管道清管工艺对荔湾3-1气田深水天然气管道流动安全保障进行设计。

2.1 滞液量平衡时间分析

天然气管道中需要注入水合物抑制剂来保证管道的输送安全,而大部分水合物抑制剂要从管道出口的水相中回收利用,由于深水天然气管道高差大,在启动时,管道内的液体流速较慢,管内滞液量需要较长的时间才能达到平衡,在此期间,管道出口无液体流出或液体流量较小,这样,平台就需要很大的水合物抑制剂储存量。因此对深水天然气管道进行滞液量平衡时间的分析至关重要。

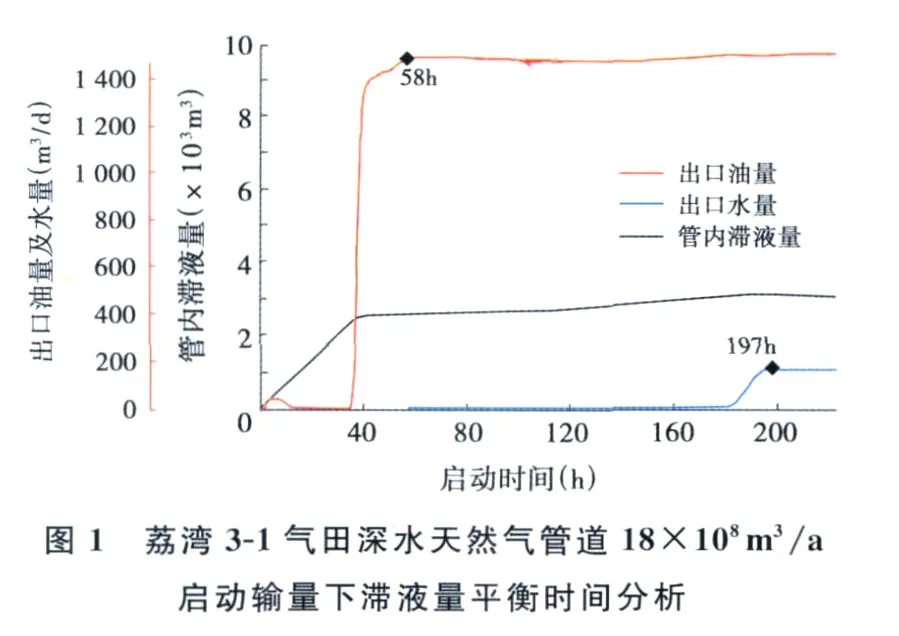

受浅水增压中心平台水合物抑制剂储存规模的限制,荔湾3-1天然气管道滞液量平衡时间不能太长,结合产量预测数据,对荔湾3-1气田天然气管道18×108m3/a或15×108m3/a不同启动输量进行分析。冬季高压工况下输送流体时,管内滞液量大,因此深水气液混输管道的滞液量平衡时间一般按冬季高压工况计算。采用OLGA5.3动态工艺模拟软件进行模拟计算,2种启动输量的滞液量平衡时间模拟结果见图1和图2。

由图1和图2可以看出,不同启动输量下,管道内水相平衡时滞液量也达到平衡;在18×108m3/a启动输量下,管道油相平衡时间为58 h,水相及滞液量平衡时间为197 h;在15×108m3/a启动输量下,管道油相平衡时间为78 h,水相及滞液量平衡时间为410 h。对比以上结果可知,15×108m3/a启动输量下滞液量平衡时间长,因此平台上需要有更大的水合物抑制剂储存量,而18×108m3/a启动输量下滞液量平衡时间相对较短,考虑海上平台空间等因素的限制,选择18×108m3/a为荔湾3-1气田深水天然气管道的启动输量。

2.2 输量增加对平台工艺设施的影响

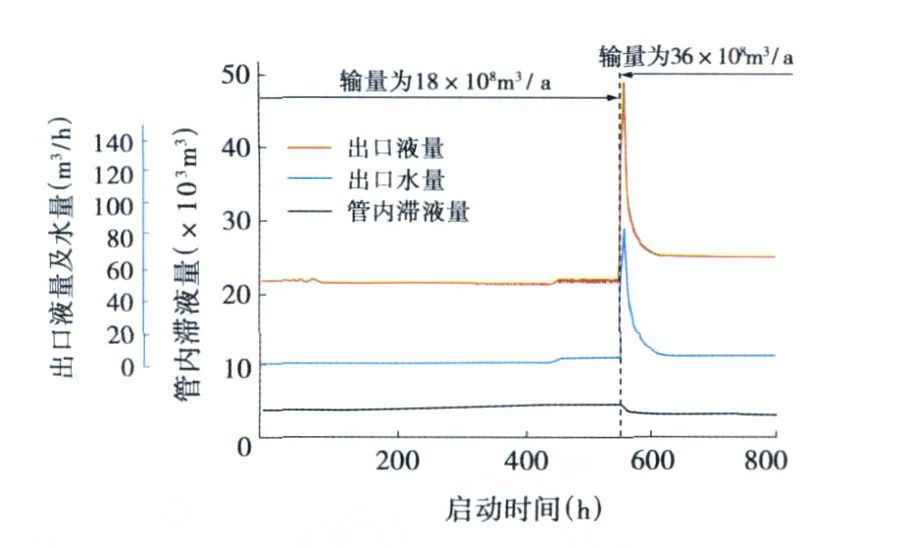

由于长度和深度的影响,深水天然气管道输量增加时,管道出口流量可能会出现一个突然增大的过程,管道出口流量突然增大会对下游工艺设施造成较大冲击,因此,有必要对深水天然气管道输量增加造成的管道出口流量的变化情况进行分析。以荔湾3-1气田深水天然气管道18×108~36×108m3/a输量变化为例,按冬季输送工况计算,使用OLGA 5.3动态工艺模拟软件进行分析。管内滞液量和管道出口液量变化趋势如图3所示。

从图3可以看出,当管道输量增加时,管道出口液体流量增大,管内滞液量减小,管道出口液量和水量在管道输量增加时有一个明显的先增大然后减小再趋于稳定的过程。管道出口液量的突然增加会对管道下游的工艺设施造成较大冲击,因此在深水天然气管道设计中必须进行输量增加对平台工艺设施影响的研究。

图3 荔湾3-1气田深水天然气管道18×108~36×108m3/a输量增加时管内滞液量和管道出口液量变化趋势图

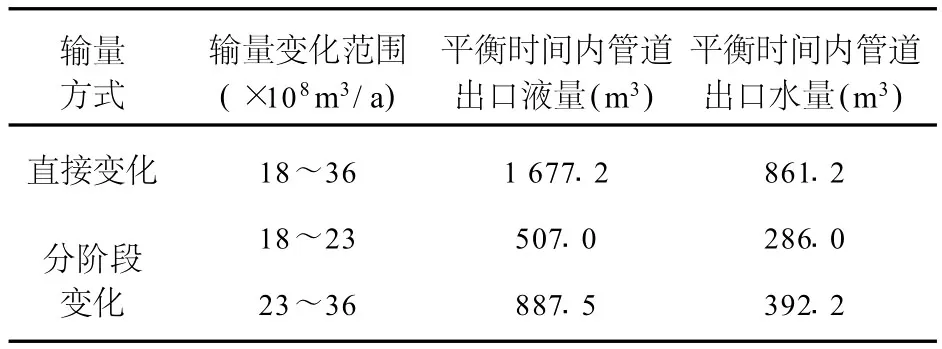

平台工艺设施不可能无限制地应对输量增加时受到的冲击,因此需要研究如何降低输量增加对平台工艺设施的冲击。对荔湾3-1气田深水天然气管道18×108~36×108m3/a输量直接变化工况和18×108~23×108m3/a、23×108~36×108m3/a输量分阶段变化进行分析,管道输量增加时平衡时间内管道出口液量和水量见表1。

表1 管道输量增加时平衡时间内管道出口液量和水量

从表1可以看出,直接变化工况平衡时间内进入平台的液量和水量较大,而分阶段变化工况各变化阶段平衡时间内进入平台的液量和水量均小于直接变化工况。由此,管道输量增加分阶段变化,可以减小管道出口液量对管道下游工艺设施的影响。由于气体流速增加会携带更多液体流出,从而对管道下游设备造成影响,因此管道输量的变化幅度不能过大,如果需要较大幅度增加管道输量,可逐渐调整管道输量、分阶段实现输量增加的目的。

2.3 清管工艺选择

为了保证海底管道安全输送,减少管道腐蚀,提高管道输送效率,气液管道需要进行清管操作。由于深水管道高差较大,运行时管内滞液量也会较大,清管操作时形成的段塞相应也会较严重。为了减少清管时段塞对下游设施的影响,配合下游工艺流程的设计,必须选择合适的清管工艺以保障管道的安全运行,因此,清管工艺是深水天然气管道流动安全保障研究的重点之一。

荔湾3-1气田设置水下井口开发,水下生产系统的清管方式一般有3种:

(1)安装水下清管球发射装置,需要定期补充清管球;

(2)安装水下清管接口,通过ROV或潜水员用软管将工作船(备有发球装置)与水下清管接口连接进行作业;

(3)2条等直径海管形成回路,清管球的收发球装置安装在浅水平台,2条生产管道构成回路进行清管作业。

针对海底输送管道,前2种清管方式属于水下发球平台收球直接清管方式,第3种清管方式为平台收发球的循环清管方式。根据荔湾3-1气田开发的特点,对荔湾3-1气田深水天然气管道进行了多种清管方案的研究。

(1)水下发球直接清管方案

此清管方案中,清管设施设置在水下。清管时,深水天然气管道和水下井口维持正常运行,由生产物流直接驱动清管球进行清管操作。

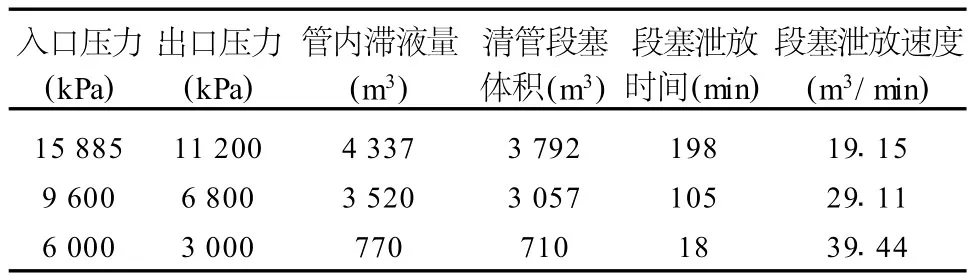

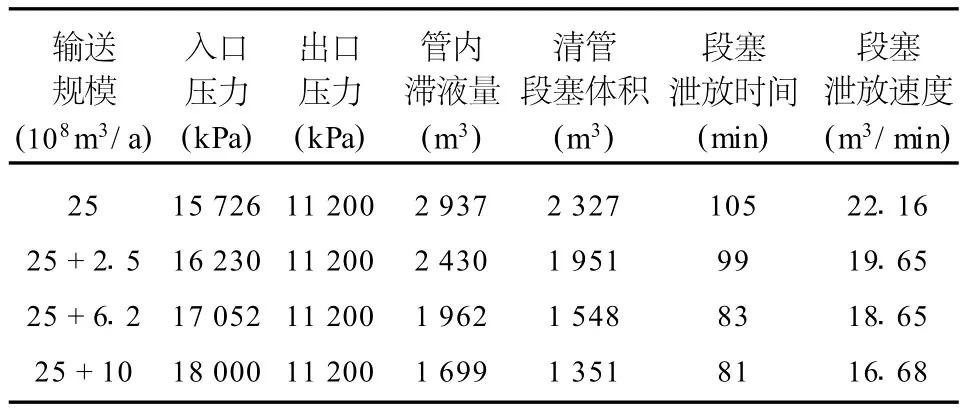

以荔湾3-1气田深水天然气管道输送规模为18×108m3/a,出口压力分别为 11200 kPa、6800 kPa和3000 kPa的输送工况为例,利用OLGA 5.3动态工艺模拟软件对水下发球直接清管方案进行分析,结果见表2。

表2 水下发球直接清管滞液量与段塞参数

由表2可以看出,水下发球直接清管方案中,管道出口短时间内产生的段塞体积随出口压力和管内滞液量的升高而增大,清管段塞泄放的速度随输送压力的升高而降低,但所有输送压力下清管段塞泄放的速度都超过正常生产工况时的液体流动速度(7.3 m3/min)。考虑到海上平台空间和结构的限制,平台无法设置体积过大的段塞流捕集器来吸收清管段塞,若采用此方案进行清管操作,清管段塞对平台工艺设施会产生很大的影响,从而影响到平台工艺流程的正常运行,因此水下发球直接清管方案不适用于荔湾3-1气田深水天然气管道。

(2)水下发球,提高输量吹扫管道后再进行清管

此清管方案中,清管设施设置在水下,清管操作前提高管道的输量吹扫管道以降低管内滞液量,然后进行清管。

以荔湾3-1气田深水天然气管道输送规模为25×108m3/a、出口压力为11200 kPa输送工况为例,利用OLGA 5.3动态工艺模拟软件对水下发球清管前提高输量吹扫管道再进行清管的方案进行分析,结果见表3。

表3 水下发球提高输量吹扫管道后再进行清管滞液量与段塞参数

由表3可以看出,随着输量的增加:清管时管道出口的段塞体积减小,段塞泄放时间缩短,可见提高管道输送量对管内滞液量和清管产生的段塞有明显的改善;但由于段塞体积减小的同时,段塞泄放时间也在缩短,故清管段塞泄放速度仍超过正常生产工况时的液体流动速度,因此采用此方案进行清管操作时,清管段塞对平台工艺设施的影响没有根本上的改善。考虑到管道流体依靠井口压力输送,管道入口压力受到井口压力限制,而提高输量需要管道入口压力有较大的提高,同时根据荔湾3-1气田配产方案,生产后期气量的减小,无法做到清管前提高输量吹扫管线。因此,水下发球清管前提高输量吹扫管道后再进行清管的方案也不适用于荔湾3-1气田深水天然气管道。

(3)浅水平台收发球循环清管方案

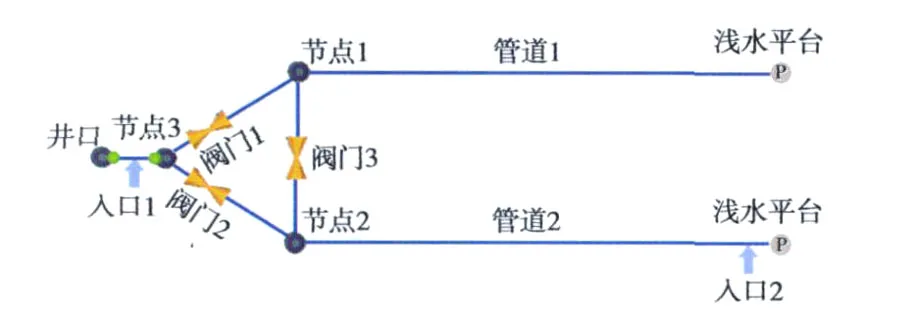

图4 荔湾3-1气田浅水平台收发球循环清管方案示意图

此清管方案中,水下生产系统需要设置3个阀门(图4),正常生产时阀门1和阀门2处于常开状态,阀门3处于关闭状态,生产流体由井口处的入口1进入管汇经管道1和管道2输往浅水平台。清管设施设置在浅水平台,准备清管时考虑部分生产井停产,保持一条管道正常输送(管道1),一条管道停输(管道2)。清管球从入口2处进入管道2,关闭阀门2,打开阀门3,将2条管道形成循环回路,在平台使用压缩气体驱动清管球对管道2进行清管。当清管球运行到节点1处时,关闭阀门3并停止压缩气体进入,清管球由正常生产的井流驱动对管道1进行清管,并将停产的生产井启动,管道2恢复正常输送。

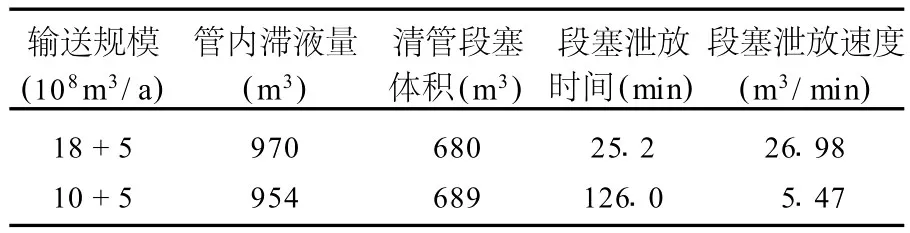

以荔湾3-1气田深水天然气管道输送规模为18×108m3/a、出口压力为3000 k Pa的输送工况为例,清管操作时考虑部分生产井停产,保持一条管道正常输送,一条管道停输,在平台使用压缩气体驱动清管球对停输管道进行反向清管,压缩气体量为5×108m3/a。

反向清管阶段相当于增加5×108m3/a的气量吹扫在输管道,利用OLGA 5.3动态工艺模拟软件进行动态清管工况模拟,循环清管方案模拟结果见表4。从表4可以看出,在输管道清管结束时段塞体积约为680 m3,相对于直接清管方案,段塞的泄放时间增加为25.2 min,从而降低了段塞泄放速度。由此可见,循环清管方案可以减小清管段塞对平台设施的影响。若考虑对在输管道清管时,关闭部分生产井,降低管内输量至10×108m3/a,则在输管道清管结束时段塞体积约为689 m3,段塞泄放时间增加为126.0m in,大大降低了清管段塞的泄放速度,减小了清管段塞对平台设施的影响。

表4 浅水平台收发球循环清管方案滞液量与段塞参数

综合直接清管方案和循环清管方案的模拟结果可以看出,直接清管方案依靠井口物流来推动清管球,受到井口压力和平台设施的限制,不适用于荔湾3-1气田深水天然气管道;而循环清管方案可以降低清管段塞对于平台设施的影响,且荔湾3-1气田深水天然气输送体系满足循环清管的要求,同时生产后期可以考虑直接从平台提高气量先对管道进行吹扫后进行清管,具有操作的灵活性,因此荔湾3-1气田深水天然气管道可以考虑采用浅水平台收发球循环清管方案进行清管。

3 结论

(1)管道启动时滞液量平衡时间直接影响到下游平台水合物抑制剂的储存规模,在确定深水天然气管道启动输量时,必须对滞液量平衡时间进行分析。本文通过滞液量平衡时间的分析,确定了荔湾3-1深水天然气管道以18×108m3/a输量启动为宜。

(2)由于高差的影响,深水天然气管道设计必须研究输量增加对下游平台工艺设施的影响。深水天然气管道运行过程中,输量大幅增加时会造成管道出口液量突然增加进而对管道下游工艺设施造成较大冲击,如果管道输量需要较大幅度增加,应分阶段小幅度进行。

(3)清管工艺是深水天然气管道流动安全保障问题研究的重点之一。深水油气混输管道由于起点和终点高程差较大,清管操作时形成的段塞相应也较严重。为降低清管操作对下游工艺设计的影响,须要选择合适的清管工艺。水下发球直接清管和水下发球、提高输量对管道进行吹扫后再进行清管2种方案不适用于荔湾3-1气田深水天然气管道,可以考虑采用浅水平台收发球循环清管方案进行清管。