烟支重量在线识别及控制

2011-01-22陈亭志

余 敏 ,陈亭志

(1.武汉709研究所,湖北 武汉 430074;2.武汉职业技术学院,湖北 武汉 430074)

烟支重量在线识别及控制

余 敏1,陈亭志2

(1.武汉709研究所,湖北 武汉 430074;2.武汉职业技术学院,湖北 武汉 430074)

主要介绍了一种低成本的基于DSP微控制器的在线识别烟支重量的方法。在介绍系统组成的基础上,分析了系统的工作原理及对烟支重量进行实时控制的实际算法和实现途径,并通过在实际应用中所取得的数据和以前的数据进行比较分析,得出整个系统改进后的可行性和稳定性。

DSP;重量识别;重量控制

香烟的重量作为香烟品质的一个重要指标,越来越受到烟厂的普遍关注。烟支重量的一致性与恒定性直接影响到香烟的吸阻、透气度等品质。高速卷烟生产过程中烟支重量的识别及控制,是整个高速卷烟机实时控制过程中最为复杂、技术含量最高的环节。目前,国内外所使用的高速卷烟机上配备的烟支重量的识别及控制系统主要有基于红外线扫描传感器和基于核子扫描传感器的两种系统。其中,红外扫描因受烟丝来料的温度、湿度等外部因素影响较大,在使用过程中控制参数需经常调整;核子扫描由于其性能稳定且受烟丝来料的温度、湿度以及外部因素影响不大而被广泛采用。目前中高档高速卷烟机上配备的烟支重量的识别及控制系统大多为基于核子扫描传感器。本文所述烟支重量的识别及控制以核子扫描传感器为例。

1 系统组成

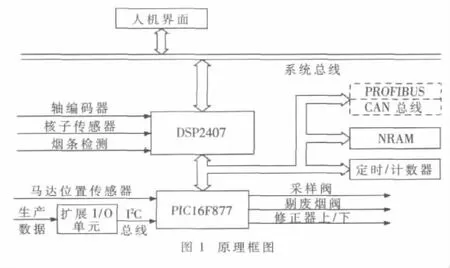

由于烟支重量的识别过程的强实时性要求(要求>8 000支/min),烟支的采样、跟踪和剔出过程的强实时性要求,以及与上位人机界面及实时数据库的实时数据交换的要求,本系统中的主控芯片采用DSP2407微处理器芯片。主控芯片负责对核子扫描信号的处理,形成与烟支重量相关的所有数据信息,识别不合格的烟支、软点和硬点,形成烟丝分布状态曲线、完成重量控制任务以及与上位人机界面及实时数据库之间的实时数据交换。

DSP2407[1]是TI公司生产的24X系列微控制器中的一员,采用高性能静态CMOS技术,内嵌Flash或ROM可选,两个事件管理器模块(EVA和 EVB),其中包括了两个定时器[2]、8个 16 bit脉宽调制(PWM)通道、3个外部事件的时间捕获单元、片上正交译码接口电路。同时DSP还集成了 CAN2.0、SCI、SPI、电源管理等模块。

除了主控芯片外,采用了一片Microchip公司的PIC16F877[3]单片机作为系统的I/O接口控制单元,完成现场生产状态数据的采集及控制指令输出。PIC16F877通过I2C串行总线扩展端口完成现场生产状态数据的采集,包括产量计数、外部剔废计数、故障及报警信息等,PIC16F877内部集成有8 bit并行从动口,可以很方便地与主控芯片并行实时交换数据。

主控芯片通过外围数据控制器PDC通道以RS232串行方式与上位机界面及数据库之间实时交换数据。还通过外围总线扩展控制器EBI扩展CAN总线接口及ETHENET接口与生产设备过程控制系统之间及生产车间管理信息系统之间交换数据。其原理框图如图1所示。

2 工作原理

2.1 烟支重量的识别[4]

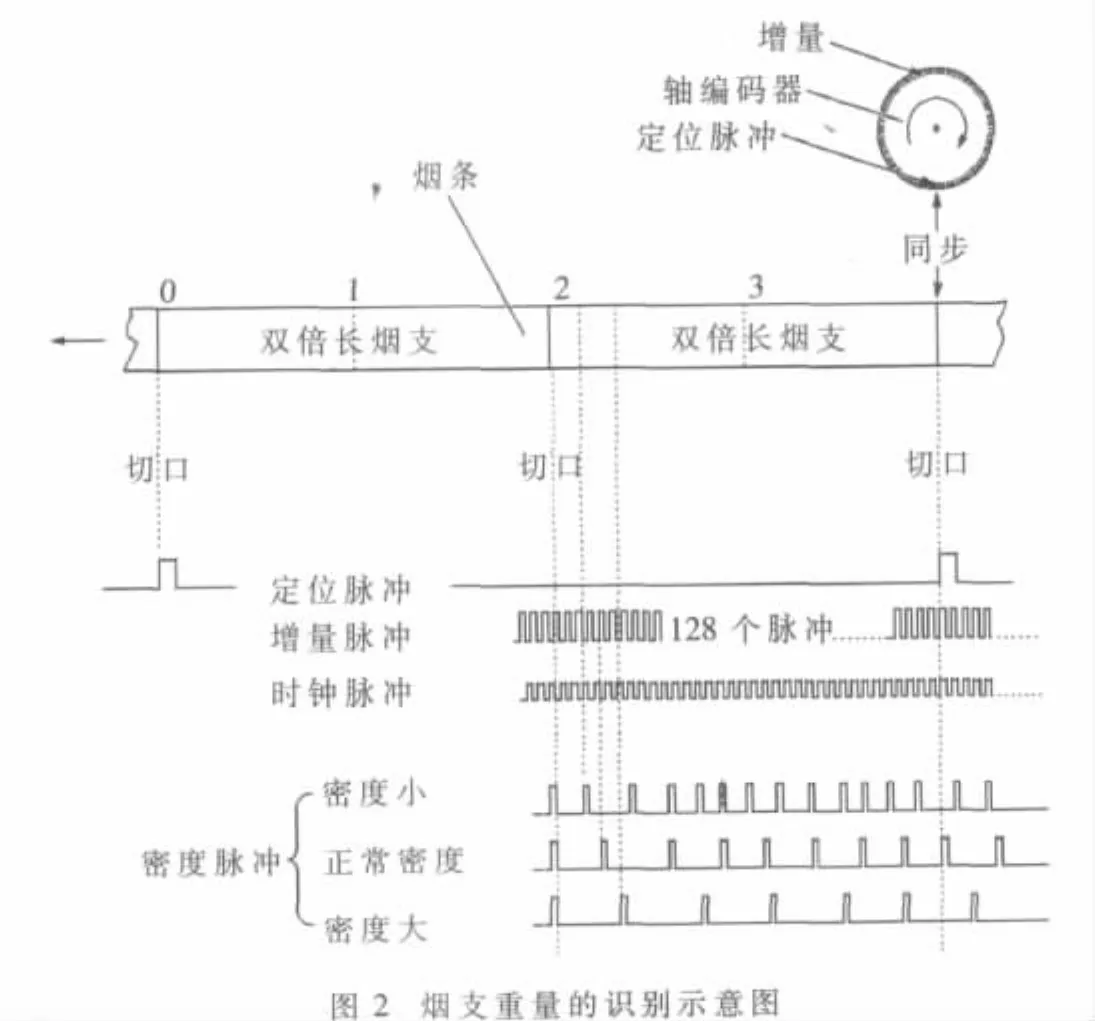

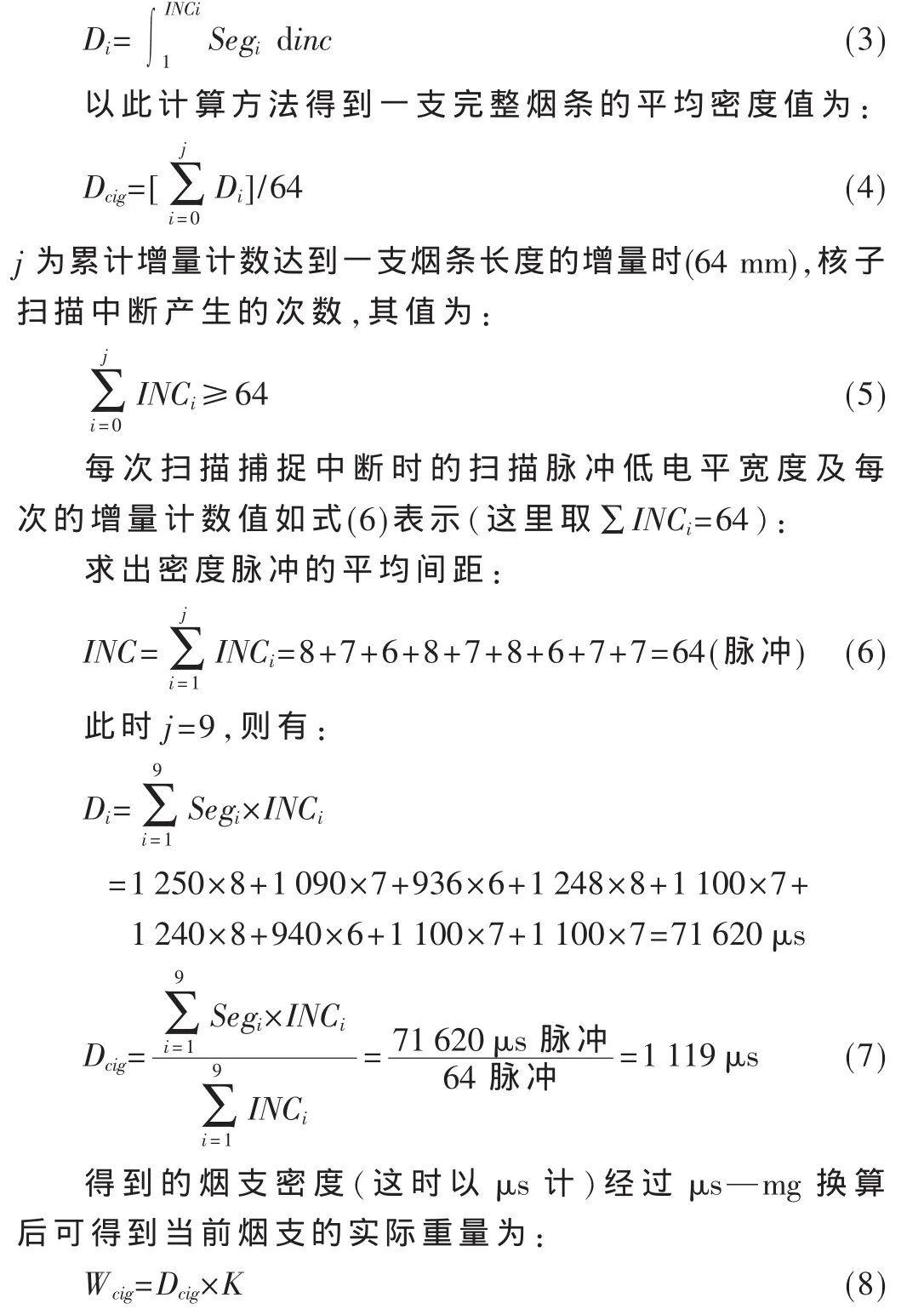

重量控制必须以重量识别为前提,烟条重量的识别通过测试烟条中烟丝的密度而实现。烟条中烟丝的密度由核子扫描传感器连续测量,通过转轴编码器将烟条分成可识别的微分段,旋转编码器每转一周,输出一个索引脉冲及256个增量脉冲,索引脉冲对应实际烟支的切口位置(物理与电器上的对应要通过切口校正完成),这一位置表明一支烟的起点,实际上每个索引脉冲包含4支单烟即两支双倍长烟条。256增量脉冲对应2支双倍长烟条,每支单烟包含64个增量,所以,轴编码器输出的增量脉冲即为微分计量单位。图2所示为烟支重量识别示意图。

DSP2407微处理器的定时器0、定时器1工作于捕捉器方式,定时器0用于捕捉核子扫描器输出的与烟支密度相对应的脉冲信号的低电平宽度(大的脉冲低电平宽度对应高的烟丝密度),每次捕捉事件产生时产生捕捉中断,CPU以最高优先级响应该捕捉中断,读入本次扫描中断时扫描脉冲信号低电平的宽度 Wi(以 μs计),同时通过定时器1读入本次扫描中断时所经历的烟条增量脉冲数INCi,读出的扫描脉冲宽度代表当前烟条一个增量微分断的烟丝密度,通过线性化查表及运算可得对应的烟条增量微分断的密度值Segi:

其中,Wi为本次扫描中断时读入的与烟条中烟丝密度相关的扫描值,Refoffset为基准参考源所对应的烟丝密度。

WScan_ref为扫描基准值采样到的采样值。

则本次中断时所经历的整个增量段INCi的烟丝密度值为:

其中K为核子扫描传感器信号的比例系数,在放射源的半衰期内其值不变,这里取K=1.3。

2.2 重量控制

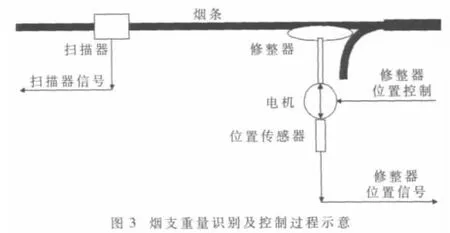

重量调节通过控制修整器(俗称劈刀)的位置实现。

当烟支重量过重时,控制平整盘马达向上运动减小烟丝通道,达到削减烟丝量的目的。反之,当烟支重量过轻时,控制平整盘马达向下运动增大烟丝通道,达到增加烟丝流量的目的,如图3所示。

2.3 重量偏差到位置偏差的换算

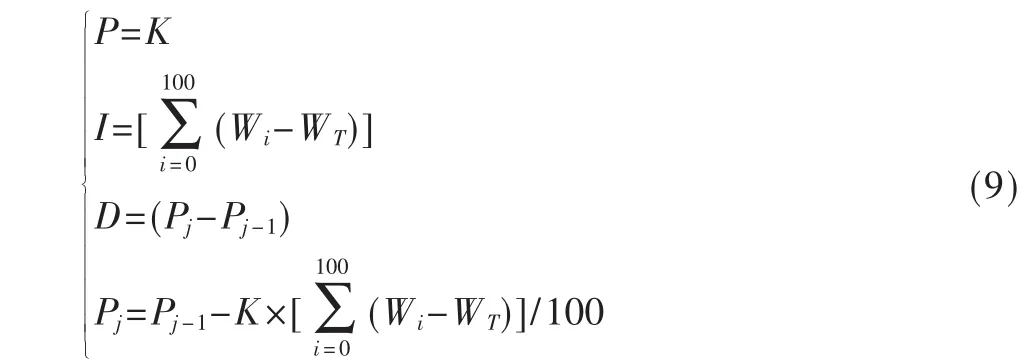

烟支重量调节以采样一组连续16支烟的实际重量相对目标重量偏差的平均值作为一次调节依据。在对修整器的位置控制之前,需要将当前采样所得的烟条重量相对于目标重量的偏差转换成对应的修整器的位置偏差,采用以下PID调节方式计算:

其中,Pj为本次期望达到的修整器目标位置,Pj-1为前一次应该到达的修整器位置,WT为香烟的目标重量,Wi为本次采样一组100支香烟的实际重量样本,K为比例调节经验参数,决定式为:

其中DWk为100支烟的重量偏差的平均值的绝对值。

由于从核子扫描传感器中心到修整器位置处有一定烟条数的距离,从一次完全采样到重量调节发生而产生烟条重量的变化有一段时间的滞后,因此,烟支重量偏差的采样周期由从传感器中心到修整器位置处的烟条数决定,缺省值为48。自一次修整器调节结束后,每N支烟产生,则查看所需等待的延迟烟条数的计数状况。如果延迟未到,则不作修整器位置更新;反之,则计算出新的修整器期望位置。

2.4 马达控制

当修整器期望位置要求更新这一事件标定后,使能马达控制任务。

马达控制任务首先采样修整器所在的实际位置PA,然后与期望位置PT比较,如果:

当|PT-PA|<修整器迟滞数时(由用户设定),表明修整器控制到位,本次马达控制任务结束,注销马达控制任务;

当|PT-PA|>修整器迟滞数时:

(1)PT-PA>0:表明烟支重量过轻,控制修整器向下运动,加大烟丝通道;

(2)PT-PA<0:表明烟支重量过重,控制修整器向上运动,减小烟丝通道。

马达控制任务125 ms调用一次,以满足高速生产状态下的重量控制的实时性要求,在马达控制任务执行过程中,每0.5 s检测一次修整器的实际位置,以免修整器到达电气控制极限位置。一次使能马达控制后,如果5 s内还不能到达期望位置,则认为修整器控制机构执行出错,注销本次马达控制任务,并发出相关的报警或停机信息。

3 实际应用分析

新型的重量控制系统在武汉卷烟厂运行一年以来,受到了工程技术人员的一致好评。系统涵盖了原有系统的全部功能,电气接口完全兼容,性能上有了新的突破,为烟厂的生产管理和数据统计、设备管理同时提供了有力的保证。

测试方法:

将10支烟称重,该厂定义单支合格范围为:(910±60)mg。

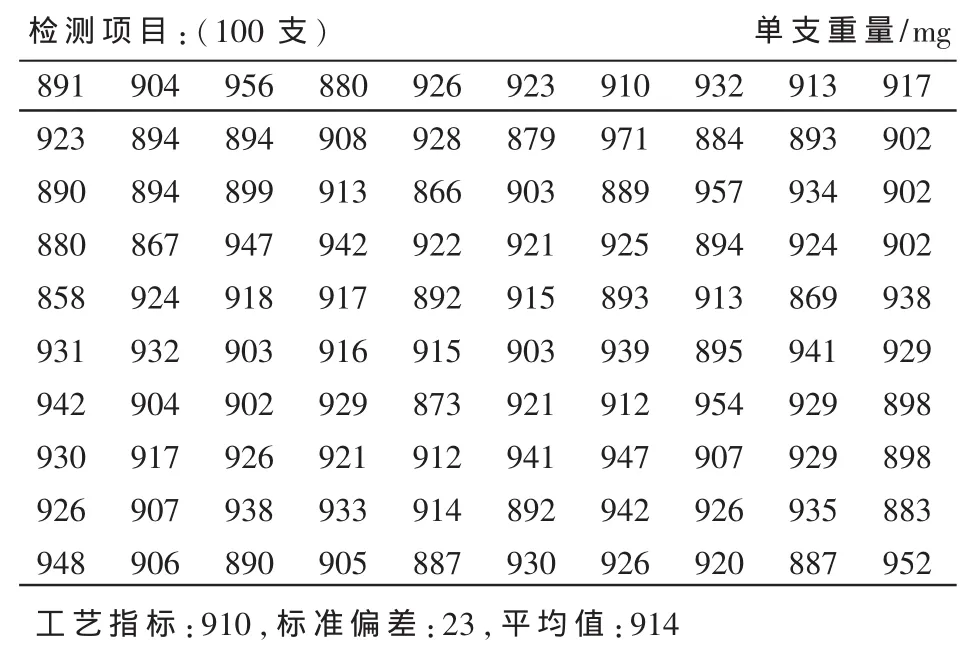

改造前的测试数据如表1所示。

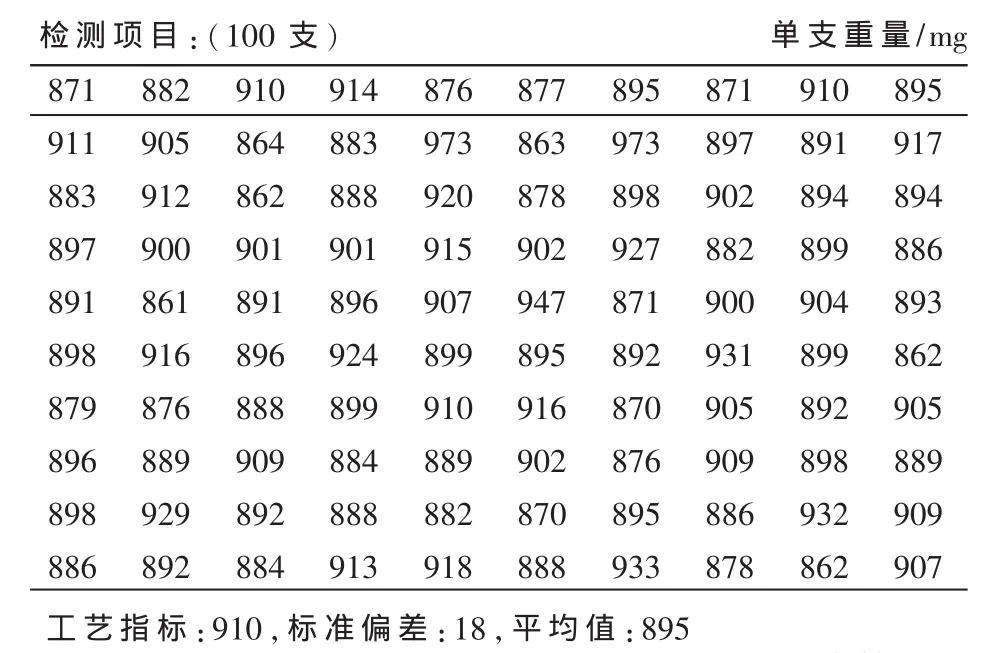

改造后的测试数据如表2所示。

从以上的对比数据中可以明显看出,改造以后的设备运行生产的产品在单支克重这一数据指标上好于未改造的设备。

表1 改进前测得数据

表2 改进后测得数据

重量控制系统生产的烟支质量好。重量控制系统是烟厂重要的设备之一,要求精确度较高,所以对该设备的要求也很高。在以往的同类型产品中,速度、实时性都存在缺陷。而此产品也是各个公司进军烟草行业激烈竞争的一个产品。希望通过对该产品的不断改进,能够使其性能不断完善,满足生产的需要,在竞争中获得成功。

[1]王茂飞.DSP技术与应用开发[M].北京:清华大学出版社,2007.

[2]江思敏.DSP硬件开发教程[M].北京:机械工业出版社,2003.

[3]李学海.PIC单片机实践[M].北京:北京航空航天大学出版社,2004.

[4]汪耀庭.SRM研究报告[M].武汉:华中科技大学,2003.

On line identification&control of cigarette′s weight

Yu Min1,Chen Tingzhi2

(1.Wuhan 709th Reserch Institute,Wuhan 430074,China;2.Wuhan Polytechnic,Wuhan 430074,China)

This paper mainly introduces a kind of lower cost way to identify a cigarette’s weight on line and gives out the viable arithmetic and the way to realize the weight control.Formed in the given system,based on the principle of the system,given the cigarette actual real-time control algorithms and implementation approach,and through the practical application of the data that compared with previous data,which improved the feasibility and stability of the system.

DSP;weight control;weight identify

TP273

B

1674-7720(2011)02-0093-03

2010-07-29)

余敏,男,1979年生,硕士,主要研究方向:自动控制。陈亭志,女,1981年生,硕士,主要研究方向:电子设计。