新型感应加热道岔融雪系统的研究及应用

2011-01-22崔宁宁王铁军

崔宁宁,董 昱,王铁军

(兰州交通大学自动化与电气工程学院,兰州 730070)

1 道岔融雪系统的背景及意义

1.1 道岔融雪系统的背景

在我国的东北、新疆北部及青藏高原的部分地区,冬季降雪量较大,冰雪对道岔带来很多影响,其中最重要的是积聚在道岔可动部位或者道床板上的降雪较多或者结冰,这将使道岔不能正常密贴及正常转换。近年来,我国铁路客运专线的建设发展迅速,对于雪害方面加大力度进行防治与研究[1]。

目前世界上主要使用的道岔融雪方式有人工清扫积雪、融雪剂融雪、热水循环加热融雪、加热空气融雪、压缩的冷空气融雪等等[2]。我国铁路道岔融雪系统的研发和使用起步较晚。目前许多车站采用人工扫雪、防冻液、风力除雪等比较落后的方式,已经无法适应现代铁路高速、安全、正点和大密度运行的要求,因此研究一套能够有效融化积雪、自动化程度较高的道岔融雪设备势在必行[3]。通号集团、铁科研、一些学校等单位都在研究开发电加热道岔融雪系统并开始在一些车站投入使用,沈阳局较早研究并使用电加热融雪装置,京津城际铁路是我国第一条使用道岔融雪设备的客运专线。

1.2 感应加热道岔融雪的意义

目前较多使用电阻加热道岔融雪装置,但这种方法仍存在一些弊端,最主要的就是加热速度慢,使用热传导的方式使部分热能散失到空气中,浪费能源,针对此问题,本文提出了一种新型道岔融雪方法——电磁感应式道岔融雪。

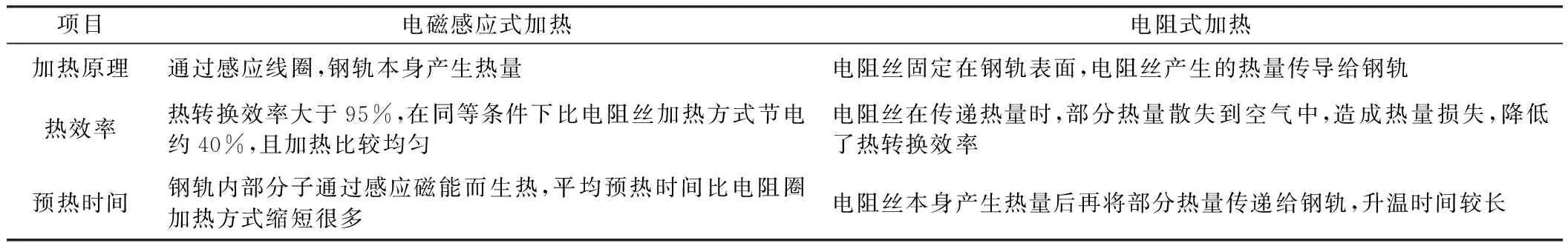

电磁感应加热具有加热快、速度高、节能等特点[4~5]。采用电磁感应方式对道岔进行加热与电阻加热方式的区别如表1所示。

表1 感应加热与电阻加热对比

基于电磁加热的道岔融雪系统是一个新的研究领域,其加热速度快、节能、高效,是道岔融雪的一个发展方向,在日本等一些铁路较发达国家,已经开始研究试验电磁感应加热道岔融雪系统。目前我国处于使用道岔融雪系统的初步阶段,为实现高速、节能的道岔融雪,电磁加热必将成为一个新的发展趋势。

2 道岔融雪系统的结构及组成

2.1 系统的总体结构

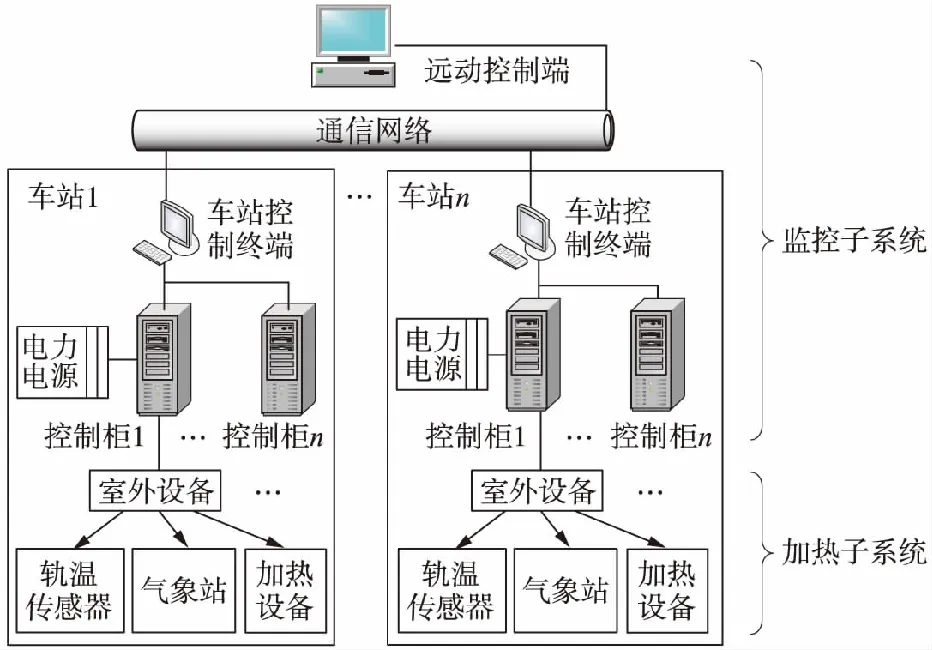

道岔融雪系统从总的系统结构上可以分为两大部分:监控子系统与加热子系统。从组成结构上可以分为:远动控制端、车站控制端、控制柜、室外设备[6~7],其总体结构如图1所示。

图1 道岔融雪系统总体结构

2.2 系统工作原理

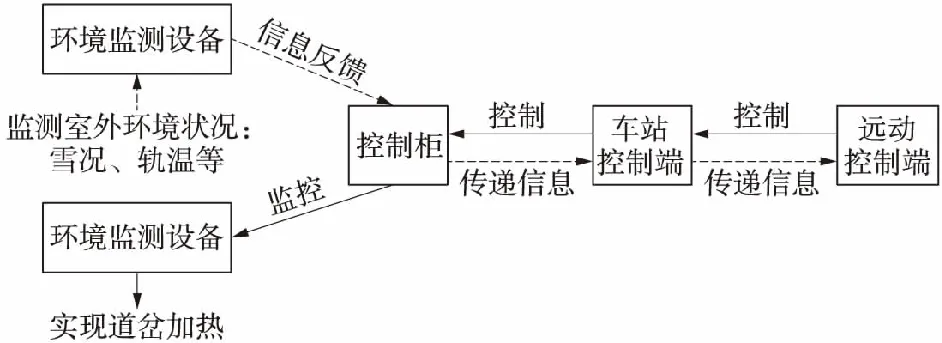

环境监测设备监测室外的环境状况,包括雪况、温度、轨温等信息,并实时将这些信息反馈给控制柜,控制柜接受到这些信息后再传递给车站控制端。工作人员通过车站控制端下达控制命令,车站控制端将控制命令传递给控制柜,控制柜随后结合监测的信息与工作人员的操作命令来控制加热设备,启动或者关闭加热电路。同时车站控制端将接受到的监测信息也传递给远动控制端,并接受远动控制端的控制命令。系统工作原理如图2所示。

图2 系统工作原理

2.3 系统总体工作流程

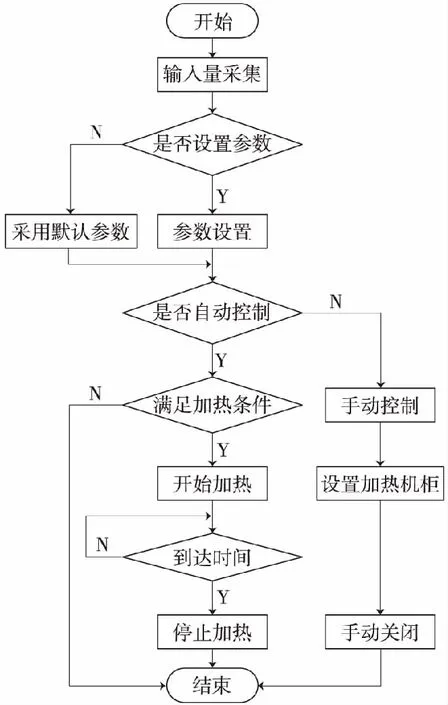

道岔融雪控制系统采用自动与手动2种控制模式来实现对融雪设备的控制,一般情况下系统处于自动控制模式下,2种模式可以互相切换,提高设备运行的可靠性。

道岔融雪系统以室外天气状况及温度信息为基准,在不同的控制模式下进行加热控制管理。根据天气状况分为有雪和无雪2种情况,在不同的情况及不同的控制模式下,各种控制参数各自不同,其中各种参数可以根据不同的需求进行灵活的修改。其总体工作流程如图3所示。

图3 系统总体工作流程

3 监控子系统

本文道岔融雪系统的监控子系统由计算机和PLC组成,利用MCGS组态软件构建上位机实现系统的实时监控、报警、历史曲线等功能,利用PLC完成控制部分的下位机功能。

3.1 硬件配置

PLC是道岔融雪控制系统的下位机最为核心的组成部分,PLC的选择很重要。本道岔融雪控制系统的输入信号主要有雨雪信号、手动信号、自动信号、各路接触器信号、各路断路器信号等;输出信号主要有正常输出、故障输出、加热指示灯输出、各路输出控制信息等。统计得出数字量输入输出点数为49个,另外有13路模拟量输入信号。

基于容量及各种因素考虑,本设计选用的可编程控制器是西门子公司的S7-200系列小型PLC-CPU226。由于PLC-CPU226的集成24输入/16输出不能满足设计的要求,故又选用了1块EM221和4块EM231信号扩展模块正好满足设计要求。

3.2 软件设计

工业监控组态软件MCGS是一个集成的人机界面(HMI)系统和监控管理系统的工业监控组态软件,它适合任何自动化控制系统。MCGS提供各种PLC的驱动软件,因此使PLC与上位机的通讯变得非常容易[8]。

道岔融雪控制子系统上位机采用一台计算机利用MCGS组态软件进行监控界面组态设计。MCGS通过串行口等方式与下位机之间进行数据交换来监测和控制外部设备。

3.3 监控系统仿真

根据道岔融雪系统对监控系统的要求,选择相应的硬件设备,如采集模块、PLC等,用MCGS组态软件对道岔融雪监控系统进行组态。

道岔融雪监控系统设计了以下几个界面:主界面、控制模式界面(包括手动控制与自动控制)、各机柜信息界面、数据查询界面、参数设置界面等。下面重点介绍主界面与控制模式界面。

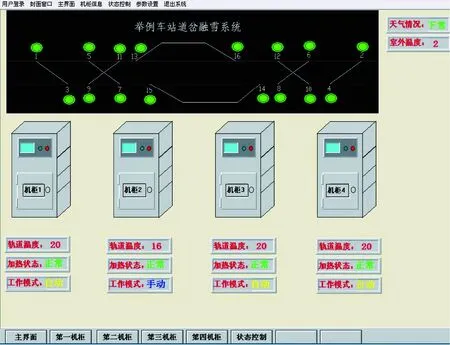

(1)监控系统主界面

道岔融雪监控系统主要由环境温度、雪况、轨道温度等信息结合控制要求进行开发。主界面中显示了整个车站道岔加热的基本情况,监控系统主界面如图4所示。

图4 监控系统主界面

主界面中包括车站的基本信号平面布置图(只包含道岔即可),对包含在道岔融雪系统中的所有的道岔旁边给予指示灯显示。主界面还显示了本车站所有机柜的基本信息,包括机柜对应的轨道温度、加热状态及工作模式。通过主界面,可以随时观察到整个车站的主要加热状况,可以选择进入其他界面。

(2)控制模式界面仿真

正常情况下,道岔融雪控制系统处于自动加热的控制模式,雨雪传感器及轨温传感器将采集到的降雪信息及轨温信息传送给控制柜,控制柜把采集到的信息与系统预先设定的“门限”(根据实际情况自行设定)进行比较,当低于系统所设定的门限值时,系统将自动启动加热,当加热到符合加热的条件时,系统将自动切断加热。当遇到紧急情况需要对控制模式进行选择时,通过主界面选择进入相应的控制模式界面。自动与手动加热模式分别如图5(a)、(b)所示。

图5 控制模式界面

通过控制界面可以设定加热条件。在手动加热模式下,可以选择要加热的机柜;在自动加热模式下可以设定加热的“门限”,即加热的条件参数,例如自动加热时间、加热启动温度、加热关闭温度等。

4 加热子系统

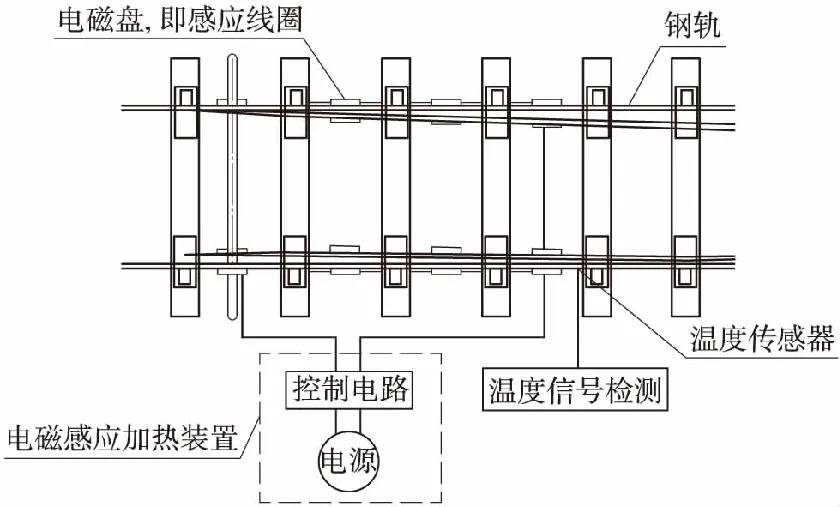

4.1 加热子系统的主要组成结构

一般电磁感应加热装置由两部分组成,一部分是提供能量的交流电源,也成为变频电源,另一部分是完成电磁感应能量转换的感应线圈及机械结构称为感应炉[9]。根据变频电源的不同,可以将电磁感应加热分为工频感应、中频感应和高频感应。

电磁感应加热子系统是道岔融雪系统中的主要组成部分,是对道岔进行融雪的核心。电磁感应加热子系统主要由感应加热装置、温度检测装置等组成,组成结构如图6所示。

图6 加热子系统基本组成

4.2 加热子系统主要设计

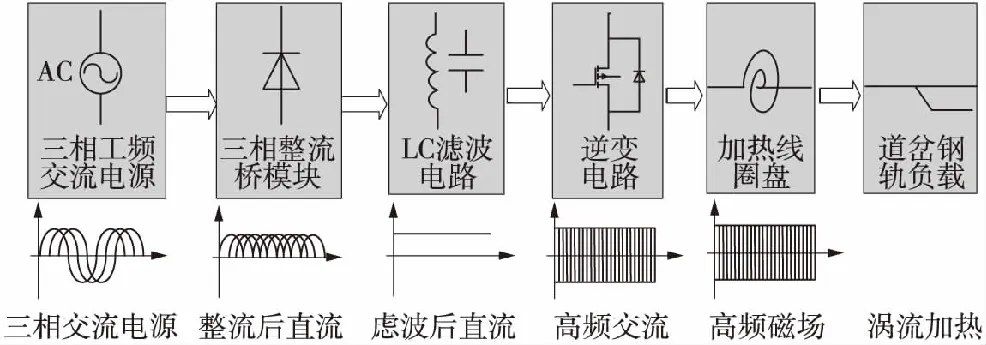

道岔融雪系统的加热部分采用电磁感应加热,加热子系统主要设计加热电源与加热线圈。

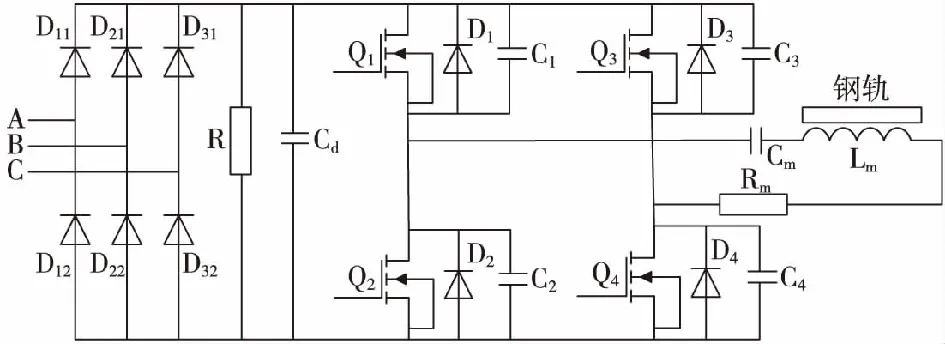

主电路是一个AC—DC—AC(交流一直流一交流)变换器,由三相桥式整流器和单相半桥电压谐振变换器构成。三相交流电源经三相不可控桥式整流器变换为直流电,LC滤波后,再经单相半桥电压谐振变换器变换成频率为20~30 kHz的交流电,该交流电通过加热线圈,产生交变的磁场,交变的磁场在负载钢轨底部产生涡流,从而加热钢轨。加热电源的主电路拓扑结构如图7所示。

图7 加热电源的主电路拓扑结构

图8 加热子系统加热电源的主电路

电磁感应加热子系统加热电源的主电路如图8所示。输入端为三相工频交流电,经过三相全桥整流模块[10],Cd稳压后变成平稳的直流,再经过Q1~Q4全桥逆变电路,之后接入负载。

4.3 电磁感应加热系统的加热效果

道岔加热线圈安装于需要加热的道岔尖轨、轨心等部位,通过加热电源的驱动,钢轨本身生热达到融雪的目的。

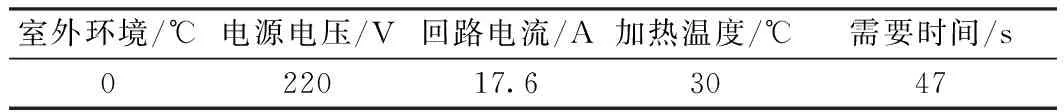

本电磁感应加热装置在现场进行初步简单试验,对一段钢轨进行加热,试验结果如表2所示。

表2 现场试验数据

从经过初步的现场试验看,本电磁感应加热装置满足道岔融雪的要求,且预热时间较短。而在相同条件下,用电阻进行加热,达到相同的加热温度需要的预热时间需要10 min左右。

5 结语

在我国道岔融雪系统处于发展初期,有着广泛的发展前途和综合效益,本文的讨论为能开发一套功能强,节省能源、速率高的新型道岔融雪系统,为铁路的防灾和提速提供了解决方案。本文采用PLC与MCGS组态软件相结合的方法开发道岔融雪系统的监控子系统,充分发挥PLC的配置灵活、控制可靠、编程方便及MCGS组态软件操作方便简单、结构清晰等优点,提高了系统的可靠性。

文章的创新点是:加热子系统采用电磁感应加热的方式,在能源利用、加热速度等方面有了进一步改进,是道岔融雪系统又一个新的研究方向。

[1] 钱征宇.寒区铁路雪害特点及防治技术[J].中国铁路,2007(11):33-36.

[2] 钟 楠,李贤保,张炜.道岔电热除雪装置[J].铁道运输与经济,2000(10):35-36.

[3] 沈代军,马继红.浅谈道岔融雪系统[J].铁道通信信号.2010,46(9):49-51.

[4] 翟瑞峰,宋建东.感应加热技术节能降耗实例[J].金属加工热加工,2009(5):38.

[5] 张细先,敖小宝.中频感应加热节能节材效果分析[J].新余高专学报.2002,5(2):25-28.

[6] 王相晖.RD1型电加热道岔融雪系统介绍及应用举例[J].铁道通信信号工程技术.2010,7(1):48-49.

[7] 王 涛.电加热道岔融雪系统设计与实践[J].铁道通信信号.2010,46(7):37-41.

[8] 姜 海,田春艳.MCGS组态软件在PLC工作状态监控中的应用[J].电气技术与自动化,2008(2):56-59.

[9] 肖雅静,时千峰.感应加热技术的应用及发展[J].现代零部件.2010(3):62-63.

[10] 夏思淝,陈 驰,郝滨海.新型中频感应加热电源的设计与实现[J].电工技术,2002(8):23-25.