含铅锌褐铁矿综合选别工艺研究

2011-01-22沈进杰杨大兵唐庆华

沈进杰,杨大兵,鲁 维,唐庆华

(1.武汉科技大学,湖北 武汉 430081 ;2.首钢水城钢铁有限责任公司,贵州 六盘水553028)

褐铁矿为无定形的铁的氧化物和氢氧化物,以针铁矿(α-FeOOH)、水针铁矿(α-FeOOH·nH2O)为主要组成,呈非晶质、隐晶质或胶状体,外表颜色呈黄褐色、暗褐至褐黑色,弱至中磁性。我国褐铁矿储量非常大,已探明储量约为12.3亿t。由于褐铁矿具有化学成分不固定、含铁量很不稳定、水分含量变化大、碎磨过程中容易过粉碎等特殊性质,属于极难选铁矿石[1]。我国褐铁矿资源利用率极低,大部分没有有效回收利用或根本没有开采。因此,开展褐铁矿石的高效选矿技术的研究已凸显其重要性和紧迫性。

目前,褐铁矿主要用重力选矿[2]、磁化焙烧-磁选联合[3]、磁选-浮选联合[4]等方法处理。国外则以絮凝-磁选工艺[5]选别细粒弱磁性褐铁矿。针对贵州褐铁矿矿石性质,采用重选-磁选-氯化还原焙烧-磁选工艺,获得了精矿铁品位64.08%、回收率84.74%的良好技术指标。

1 矿石性质

显微镜鉴定、X射线衍射分析结果表明,该铁矿矿物组成比较复杂,主要金属矿物有针铁矿、菱铁矿、菱锌矿、方铅矿,有少量磁铁矿、赤铁矿、黄铁矿、碳质-铁锰质矿物等;脉石矿物有石英、高岭石、绿泥石、碳酸盐矿物等。

显微镜鉴定结果显示,针铁矿、菱铁矿呈胶环状、多孔状分布,常与菱锌矿、脉石矿物混晶及连晶,是氧化矿床的主要金属矿物之一,集合体粒径一般0.1~1 mm之间。磁铁矿呈自形的八面体状,与针状、纤维状的赤铁矿一同分布在脉石矿物中,粒径0.001~0.01 mm间。偶见极细粒的黄铁矿分布在脉石矿物裂隙中,粒径0.001~0.01 mm之间。碳质-铁锰质矿物呈细粒纤维状或集合体状,替代植物体形成假象-木质细胞结构,粒径0.05~0.6 mm之间,最大1 mm左右。菱锌矿呈不规则粒状或胶环状分布,常与针铁矿、菱铁矿伴生,具极强的双反射和非均质性,白色内反射色,粒径0.01~0.4 mm之间。方铅矿呈不规则微细粒状分布在脉石矿物中,粒径0.001~0.005 mm之间。

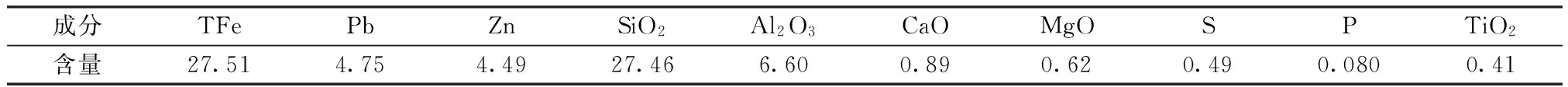

矿石的化学多元素分析结果见表1。由表1可知,矿石中主要有用金属铁品位27.51%,铅品位4.75%,锌品位4.49%。铁品位比较低,但是铅锌潜在利用价值较大。

粒度筛析(湿筛)试验结果见表2。从表2可以看出,铁、铅、锌主要分布在+0.105 mm粒度范围(占一半左右),三者品位较其他粒级高。在同一粒级范围内,铅、锌分布率非常接近;在不同粒级范围内,三者呈一定的相关性。粒度越细,铁品位越低。

表1 矿石化学多元素分析结果/%

表2 粒度筛析试验结果/%

2 选别工艺

2.1 强磁选工艺

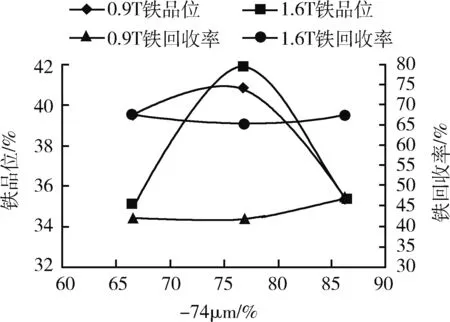

称取试样(-2mm)若干份,在XMQ-67型球磨机上磨矿至不同粒度,用XCSQ-50×70湿式强磁选机进行分选。其中,给矿浓度为25%左右,搅拌速度恒定,每次给矿6s,冲洗水流量一定,精矿铁品位、回收率随磁选细度变化见图1,精矿铅锌品位随细度变化见图2。

图1 强磁选铁品位-回收率变化关系

由图1可知,磁选细度-74μm由66.5%变化到86.3%的过程中,精矿铁品位先升高后降低,回收率先减少后增加。当-74μm 占76.8%时,铁品位最大(场强为0.9T时为40.80%,1.6T时为41.91%),回收率最低(0.9T时为41.82%,1.6T时为65.29%);当磁选超过一定细度时,分选场强为1.6T时,精矿铁品位反而比0.9T时高,主要是因为过磨,使部分铁品位高的细颗粒在磁场强度不够时流失所致。同一磨矿细度,磁选场强大,则回收率高。

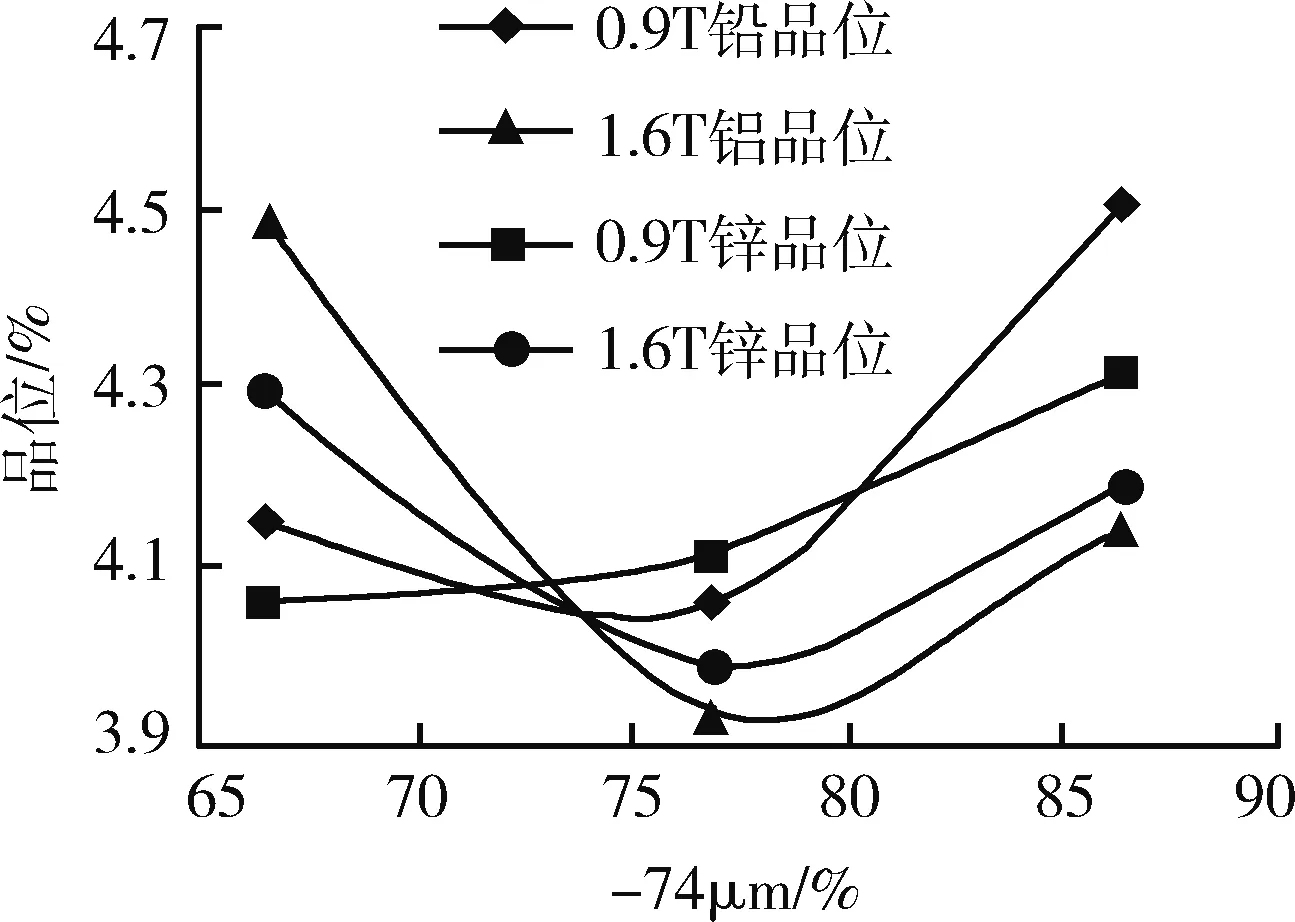

图2 强磁选精矿铅锌品位变化关系

从图2可以看出,精矿铅锌品位随着磁选细度的增加先降低后增加。在一定磁选细度范围内(-74μm 66%~72%),场强越大,精矿铅锌品位越高,当磁选超过一定细度(-74μm 72%)时,场强越大,精矿铅锌品位越低。从粒度筛析结果分析可知,这是因为粗颗粒铁品位高,铅锌品位也高,部分铁品位低的细颗粒铅锌品位也低。

2.2 重选工艺

重选在LYN(S)-1100×500型摇床上完成。当给矿浓度10%左右,给矿细度-74μm占90%左右,摇床冲程为16mm时所得产品指标见表3。

表3 重选试验结果/%

注:中矿和尾矿合并为轻矿物。

由表3可以看出,重选对于铅的选别效果比较好,但是仍然有一半的铅进入了轻矿物,对于锌铁分离效果不明显,接下来必须寻求一种能使锌铁分离的有效方法。

2.3 氯化还原焙烧-弱磁选工艺

经过大量试验研究探索发现,氯化还原焙烧-弱磁选可以实现锌铁分离。试验基本原理是,添加一定量的煤粉和氯化钙,在焙烧过程中将铁还原为磁性铁,锌和铅转化为低熔点的氯化物挥发掉,然后通过磁选回收铁,通过回收焙烧烟气达到回收铅锌的目的。

试验主要考察了焙烧温度、保温时间、氯化剂用量对精矿指标的影响。

2.3.1 焙烧温度试验

在煤粉用量为30%,氯化钙用量为10%,于马弗炉中保温时间100 min,磁选细度-0.074 mm占90.0%,磁选磁场强度350 mT条件下,不同温度下试验数据关系图,见图3、图4。

从图3可以看出,随着焙烧温度的增加,精矿铁品位先增加后减少,当温度大于1050℃时,品位变化不大,回收率在85%附近波动。温度越高,越有利于铅的挥发。锌的挥发率随温度波动比较大,可能是因为反应生成的氯化锌自身也是一种氯化剂,促进了其他物质的挥发[6],从而影响了自身的挥发。在1150℃时,铅的挥发率为78.6%,锌的挥发率为91.1%。

从图4可知,随着焙烧温度的升高,精矿中铅、锌的品位呈降低趋势。1150℃时,铁品位为59.60%,此时铅2.76%,锌0.52%。

当不添加氯化钙(只添加煤粉),其他试验条件不变,我们做了一组对比试验,以说明添加氯化钙的优越性,见图5。

图3 焙烧温度-品位-回收、挥发率关系

图4 焙烧温度-精矿铅锌品位关系

图5 添加与不添加氯化钙对比试验

由图5可知,当温度在1000℃时,添加与不添加氯化钙相比,铁品位均达到各自最大值,分别为68.77%、70.70%。但添加比不添加时铁回收率高出17个百分点,为84.18%,铅锌挥发率比不添加时高出30~40个百分点。由此可见,添加氯化钙可以提高铁的回收率及铅锌的挥发率,其效果相当明显。

2.3.2 保温时间试验

在焙烧温度为1150℃,其他试验条件不变的情况下,铁品位、回收率、铅锌挥发率随保温时间变化关系见图6,精矿铅、锌品位随保温时间变化关系见图7。

从图6可以看出,随着保温时间的延长,铁回收率,铅、锌挥发率三者均呈升高趋势。当保温时间为80 min时,铁品位达到最大值60.41%,大于80 min铁品位下降。保温时间大于60 min,铁回收率均大于80%,铅挥发率在74%左右,锌挥发率在90%以上。

由图7可知,在一定保温时间内,精矿铅锌品位随保温时间延长而降低。当保温时间超过100 min时,铅的品位有所回升,此时锌品位0.41%。

2.3.3 氯化剂用量试验

试验选取保温时间为100 min,其他试验条件不变,铁品位、回收率、铅锌挥发率随氯化剂用量变化关系见图8,精矿铅锌品位随氯化剂用量变化关系见图9。

图6 保温时间-品位-回收、挥发率关系

图7 保温时间-铅锌品位关系

图8 氯化钙用量-品位-回收、挥发率关系

图9 氯化钙用量-铅锌品位关系

由图8可知,铅锌挥发率均随氯化钙用量的增加而增加,铁品位呈上升趋势,主要是因为氯化钙对铅锌挥发具有促进作用的同时兼有助熔作用,有利于铁的还原。当氯化钙用量由4%增加到6%时,铁品位略有下降,之后又上升,可能是因为当氯化钙用量较低时,反应生成铁酸钙体系使铁品位降低,当氯化钙用量增加后铁酸钙减少,反应生成硅酸钙体系,有利于通过磁选提高铁的品位,所以铁品位又增加。

从图9可以看出,精矿铅锌含量随着氯化钙用量的增加而降低。由此可知,适当增加氯化钙用量,对于降低精矿铅锌品位是有利的。

2.4 重选-强磁选-氯化还原焙烧-弱磁选工艺

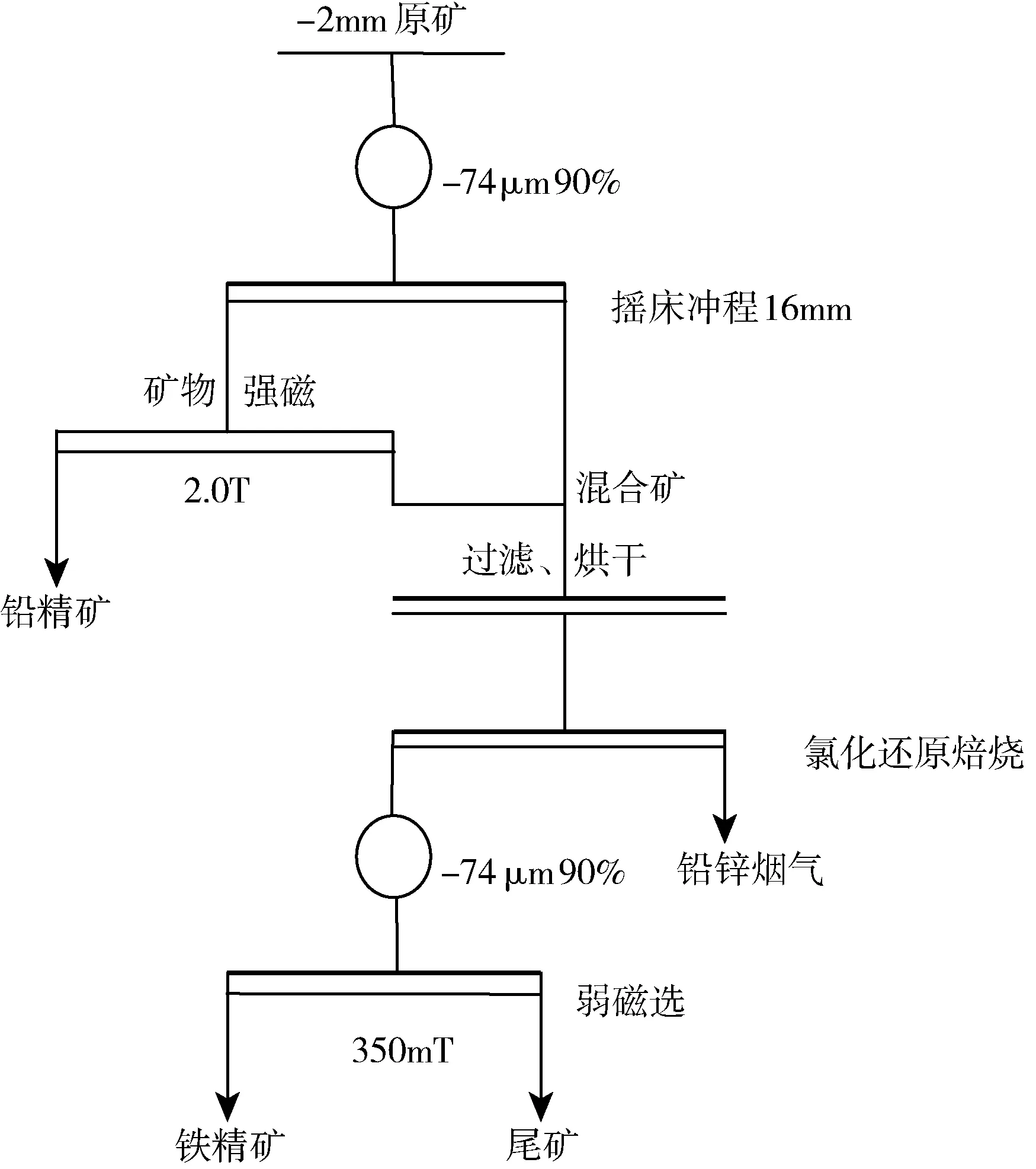

由于重选选铅比较有效果,但重矿物铁回收率有15%,锌回收率17%,而氯化还原焙烧-弱磁选对于锌铁分离效果明显,铅铁分离效果次之。综合考虑以上工艺,制定了重选-强磁选-氯化还原焙烧-弱磁选工艺,将重选部分中矿并入重矿物,然后将重矿物做强磁选,尾矿为粗铅矿,磁性矿物与重选轻矿物合并再做氯化还原焙烧-弱磁选,试验流程如图10所示。

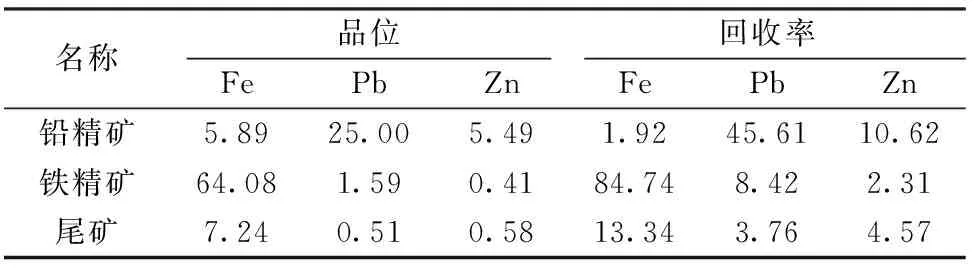

当煤粉用量为30%,氯化钙用量为10%,焙烧温度1150℃保温100 min时,所得产品各项指标见表4。

从表4可以看出,采用重选-强磁选-氯化还原焙烧-弱磁选工艺处理该矿石是可行的。但是,铁精矿铅品位仍然很高,主要原因是铅的熔点比较低,高温焙烧后矿石结构变得复杂,在磁选过程中跟随精矿富集。这就要求进入焙烧环节时,矿石中铅必须除干净,该铁精矿有待作进一步处理。

图10 重选-强磁选-氯化还原焙烧-弱磁选工艺流程

表4 重选-强磁选-氯化还原焙烧-弱磁选试验结果/%

名称品位回收率FePbZnFePbZn铅精矿5.8925.005.491.9245.6110.62铁精矿64.081.590.4184.748.422.31尾矿7.240.510.5813.343.764.57

注:由于铅锌烟气实验室不便收集,故其指标无法给出,表中回收率均相对于原矿。

3 试验结论

1)该褐铁矿中铁主要以针铁矿、菱铁矿形式存在,其次含有少量磁铁矿、赤铁矿、黄铁矿、碳质、铁锰质矿物等,其中锌以菱锌矿的形式存在,铅以方铅矿形式存在。

2)当磨矿细度76.8%-74μm,磁场强度为1.6T时,强磁选获得精矿铁品位41.91%、回收率65.29%,对于铅锌的去除效果不明显。

3)摇床对铅具有一定分选效果,当磨矿细度-74μm 占90%左右,冲程16 mm时,可预先回收50%左右铅。

4)氯化还原焙烧-弱磁选对于锌铁分离效果明显。在一定条件下,添加氯化钙可以明显提高精矿铁的回收率和铅锌的挥发率。在1150℃时,铅的挥发率为78.6%,锌的挥发率为91.1%,挥发的铅锌烟气可以通过湿法回收利用。

5)在给定试验条件下,采用重选-强磁选-氯化还原焙烧-弱磁选,可获得铅精矿25.00%、回收率45.61%,精矿铁品位64.08%、其中锌品位0.41%、铁回收率84.74%的良好指标。但是,铁精矿铅含量仍然很高,有待作进一步处理。

[1] 谢兴中,王毓华.褐铁矿选矿研究现状与思考[J] .金属矿山,2010(1):6-10.

[2] 刘卫强,张宗华.云南某难选褐铁矿的选矿工艺研究[J].金属矿山,2006(3):18-20.

[3] 张汉泉,任亚峰,管俊芳.难选赤褐铁矿焙烧-磁选试验研究[J].中国矿业,2006,15(5):44-47.

[4] 高春庆,侯更合,钟素姣,等.宁夏某褐铁矿石选矿试验研究[J].矿业快报,2007(11):45-47.

[5] 陈雯.絮凝-强磁选回收易泥化褐铁矿的试验研究[J].金属矿山,2003(6):32-33.

[6] 陈代雄,李观奇,等.伴生铜铅锌多金属难选铁尾矿氯化-还原焙烧新工艺试验研究[J].//有色金属工业科技创新中国有色金属学会第七届学术年会论文集[C].2008:175-179.