铜锌混合精矿浮选分离试验研究

2011-01-22陈建华李宁钧曾冬丽

陈建华,李宁钧,曾冬丽

(广西大学资源与冶金学院,广西 南宁 530004)

广西拉么选厂处理的矿石,为铜锌多金属硫化矿石。该矿石铜锌硫化矿致密共生,嵌布粒度细,由于无法实现铜锌分离,而采用铜锌混浮后以铜精矿产品直接出售。由于铜精矿中锌含量高,因此严重影响了铜精矿价格,使得企业经济效益受到很大的影响。

由于混浮后残留大量药剂,矿物表面覆盖着药剂薄膜,并且在磨矿过程中产生的铜离子对闪锌矿有活化作用,大大提高了闪锌矿可浮性,使得闪锌矿与黄铜矿的可浮性差异减小,传统的药剂制度根本无法实现有效的分离。因此,寻找合理的脱药药剂和高效的、选择性强的捕收剂和抑制剂是解决铜锌分离的重要研究方向。

1 试验研究方法

1.1 矿样制备

试验所用矿样为拉么矿区经浮选后的铜锌混合精矿。首先将铜锌混合精矿自然晾干,然后采用移锥法反复堆锥3~5次,将试样混匀。浮选试验时,每次取150 g混匀好的矿样进行试验。

1.2 矿样性质

为了更加细致的研究样品的组成,嵌布嵌镶关系,嵌布粒度等相关工艺,取A与B两个均分样品进行了QEMSCAN扫描。

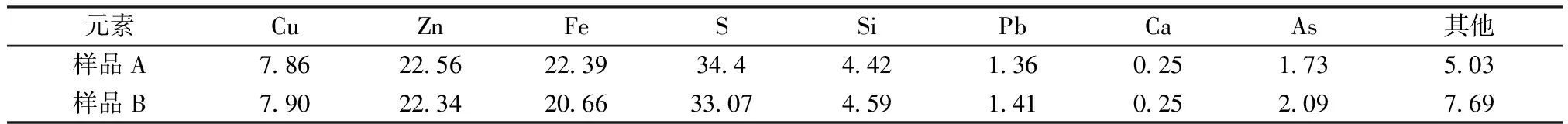

研究结果表明,矿石样品中矿物组成较多,主要有用矿物是黄铁矿、黄铜矿及闪锌矿,脉石矿物主要为石英、硫化物及其他微量矿物,如斜长石、方解石等。矿样中主要元素含量见表1。

主要矿物颗粒平均粒径见表2。由表2可以看出,黄铁矿、毒砂主要为粗颗粒分布,闪锌矿、黄铜矿则粒度较细,基本存在于-37μm中。此外,本次QEMSCAN扫描,从彩色矿物颗粒图片可以看出,样品矿物颗粒没有充分单体解离。

表1 矿样主要成分/%

表2 样品中主要矿物的平均粒径/μm

1.3 浮选方案选择

脱药是铜锌混合精矿浮选分离的首要因素[1]。在脱药后再磨和磨矿后脱药的方案选择上,根据理论上脱药后再磨能产生更多的新鲜表面,利于下一步浮选分离和探索性试验的综合分析后,选择脱药后再磨浮选分离的方案。铜锌分离方案有抑锌浮铜和抑铜浮锌两种,这两种方案都有报道。由于黄铜矿可浮性比闪锌矿好,又该矿物中锌品位高于铜,根据“浮少抑多”的原则,故采用抑锌浮铜的方案。

2 试验结果与分析

2.1 磨矿细度试验

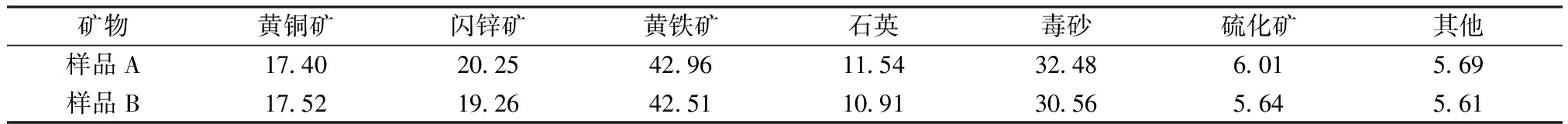

铜锌混合精矿浮选分离前的磨矿作业的目的,是使铜锌矿物充分单体解离,同时又避免过磨导致矿物泥化难以浮选,所以寻找合适的磨矿细度是浮选分离的关键因素。试验流程如图1,先加入硫化钠33.33 kg/t进行脱药,磨矿时加入硫化钠300 g/t在球磨机中,浮选时依次加入:石灰3000 g/t、硫酸锌4000 g/t、亚硫酸钠2000 g/t、丁黄药200 g/t、2#油30 g/t。

图1 磨矿试验流程图

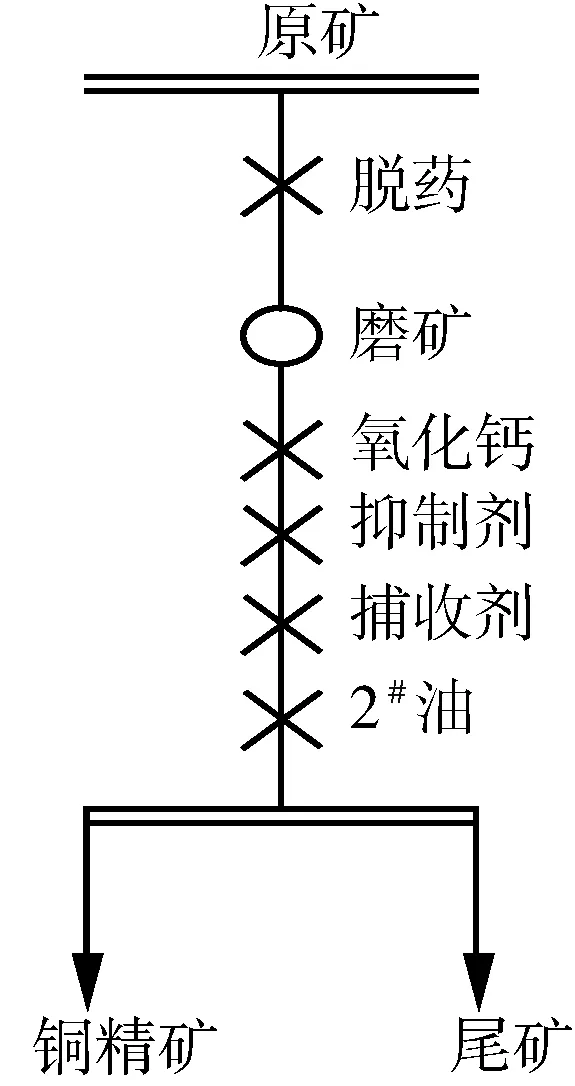

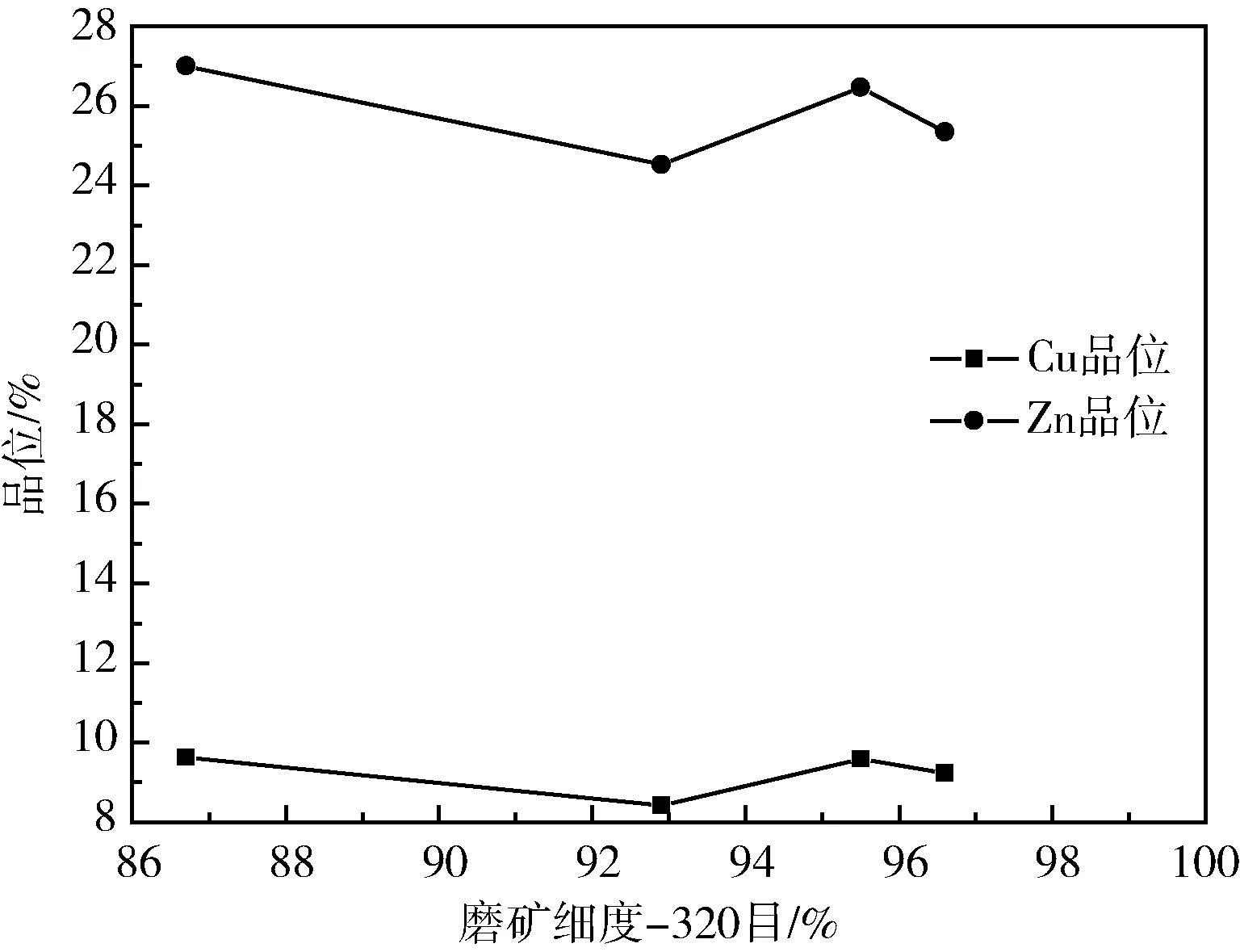

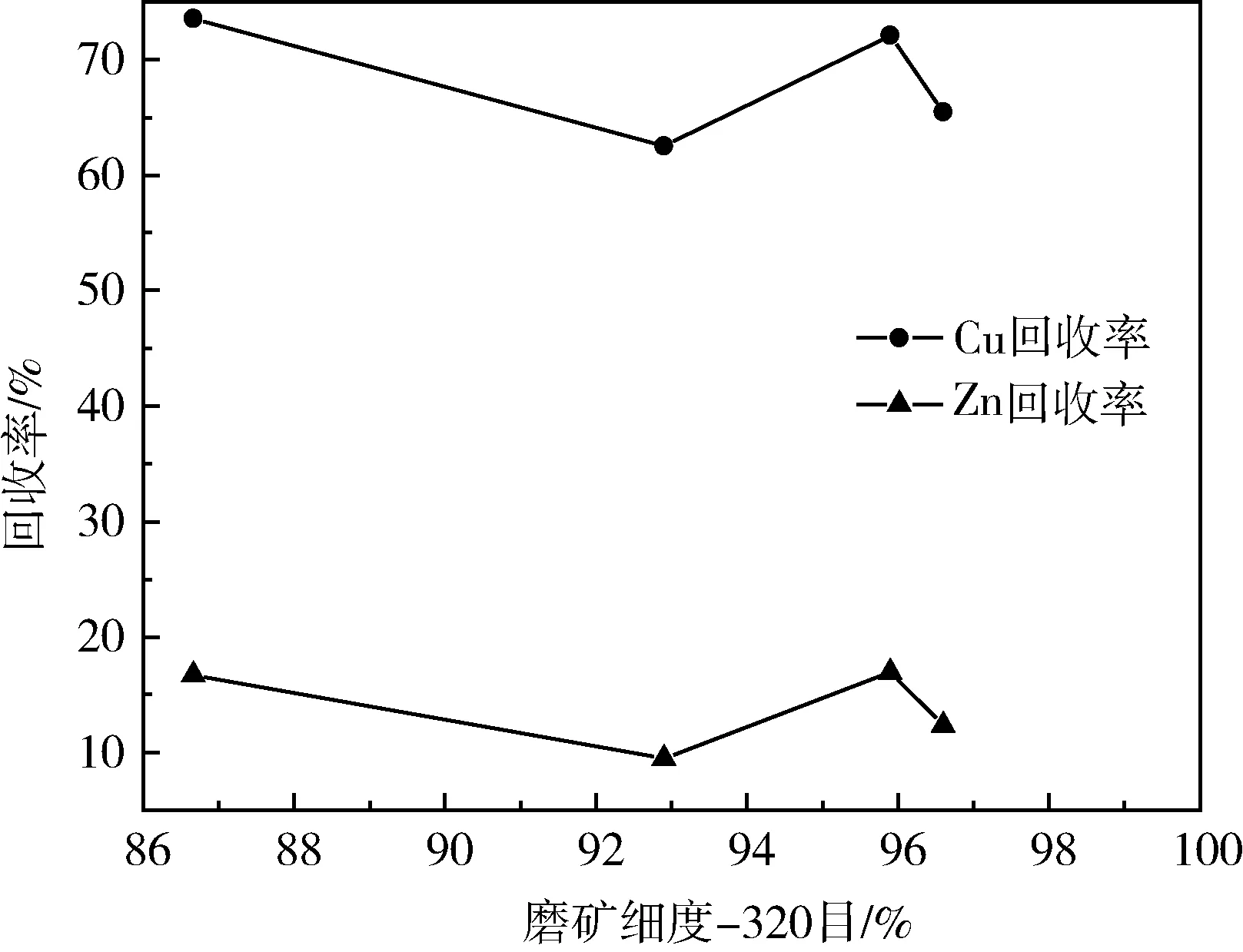

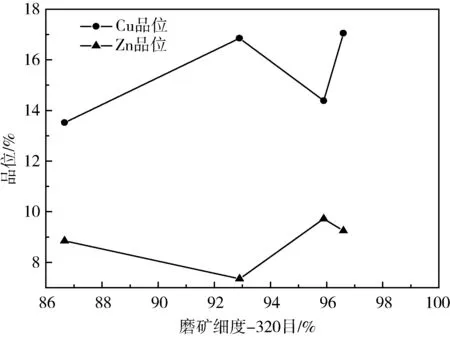

试验结果见图2、图3。试验结果表明:随着磨矿时间的增加,-320目含量也随之增加,铜和锌的回收率都逐渐下降;在磨矿细度-320目从92.9%到96.6%的过程中,锌的回收率下降趋势愈发明显,由94.11%下降到了86.92%。同时,铜和锌的品位都是随着磨矿细度的减小,先下降再升高,之后变化不明显。总体上来看,随着磨矿细度的变化,铜精矿中锌的品位和回收率都较高,变化不明显,说明该混合精矿在没有找到合理的药剂制度前,分离难度非常大。通过对矿石性质中铜锌硫化矿的嵌布粒度进行分析后,先暂定磨矿细度-320目92.9%。

图2 磨矿细度对精矿回收率的影响

图3 磨矿细度对精矿品位的影响

2.2 脱药试验

由于矿石经选矿厂混合浮选后,残留了大量混合浮选药剂在铜锌混合精矿中,如果未经脱药直接进入铜锌分离作业,吸附在锌矿物表面的药剂使得抑制剂很难对其有效抑制,导致大量富集到铜精矿中,从而造成铜精矿含锌高。因此,浮选分离之前必须进行脱药。

本次试验研究采用的是脱药后再磨浮选分离方案,对硫化钠单独使用和硫化钠与活性炭组合使用的脱药效果进行了对比试验。试验结果见表3。

表3 脱药试验结果

从试验结果可见,单独使用硫化钠脱药时,由于硫化钠用量过大,导致脱药后进行浮选分离时,残留的硫化钠对铜锌矿物有抑制作用。虽然铜精矿中锌品位较低,在11%左右,但是铜的回收率过低,最高也只有36.03%。当活性炭与硫化钠配合使用脱药时,由于活性炭可以吸附被硫化钠从矿物表面排挤下来的捕收剂和脱药时加入的残留硫化钠,所以铜和锌的回收率都明显提高。虽然相比较单独使用硫化钠脱药,铜精矿中锌含量升高不少,但是铜的回收率得到了保证。当活性炭和硫化钠的用量分别为5.33 kg/t和33.33 kg/t时,精矿中铜的品位最高,为12.45%,锌的品位最低,为20.38%,铜的回收率达到了85.13%,此脱药药剂使用方案效果最佳。

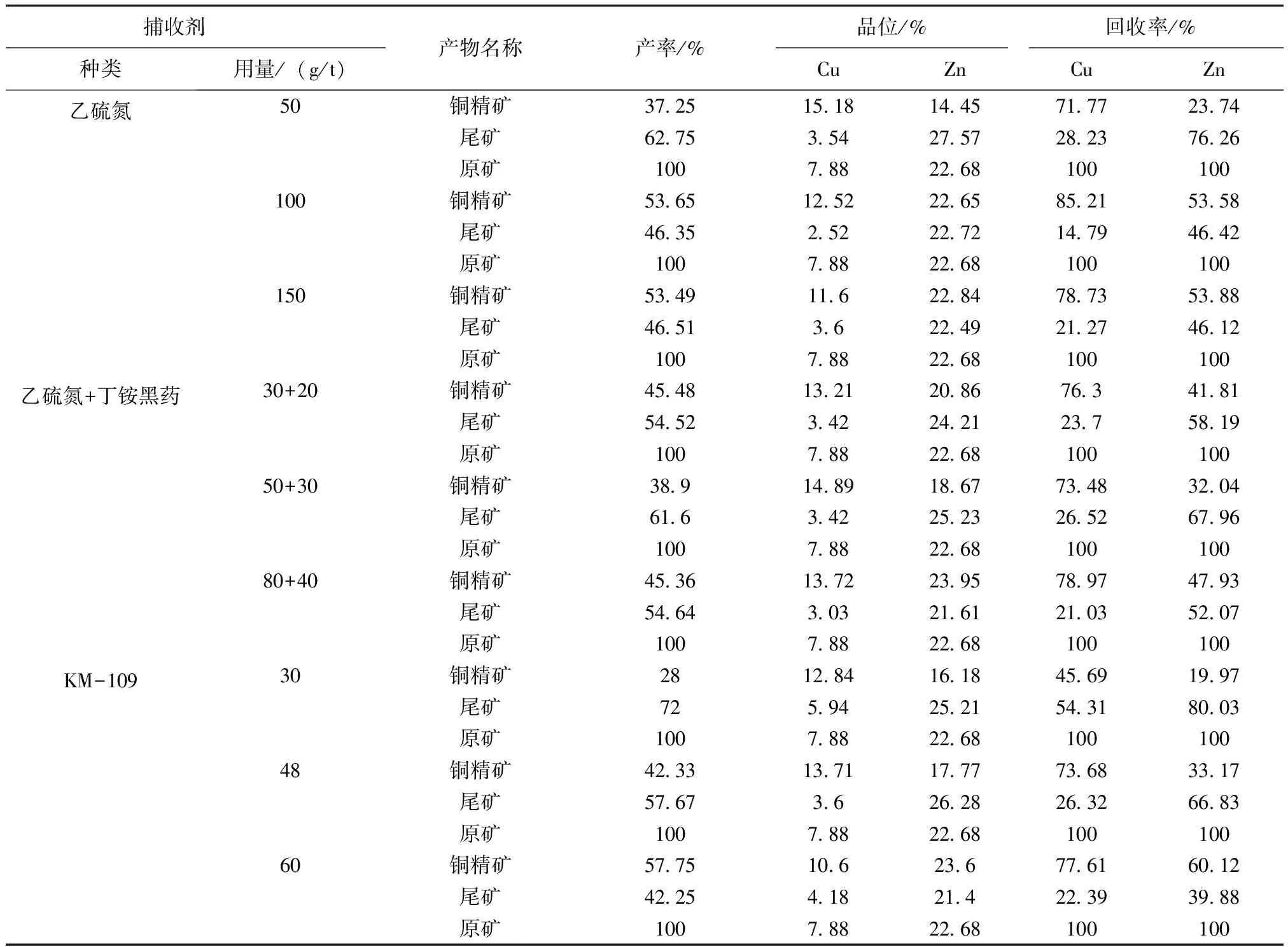

2.3 捕收剂试验

在磨矿时间2min和活性炭与硫化钠用量分别为5.33 kg/t和33.33 kg/t配合使用脱药的条件下,考察了单独使用乙硫氮、丁铵黒药、KM-109以及乙硫氮和丁铵黒药组合使用作为捕收剂的浮选效果。乙硫氮、丁铵黒药、KM-109都对硫化铜矿具有良好选择性和捕收力,是铜-锌、铜-硫分离常用的捕收剂。由表4可见,单独使用乙硫氮作为捕收剂用量为50 g/t时,铜精矿中铜品位达到15.18%,为所有结果中最高,并且锌品位为所有结果中最低的14.45%。随着用量从50 g/t增大到150 g/t,铜品位逐渐降低,锌品位急剧升高,从14.45%升高到了22.84%。而以乙硫氮和丁铵黒药组合以及单一KM-109作为捕收剂时,铜精矿中铜品位都较单独以乙硫氮为捕收剂用量50 g/t时低,锌的品位也上升显著,大都在20%左右,分离效果相对较差。综合考虑精矿品位和回收率指标后,选择乙硫氮作为捕收剂且用量为50 g/t比较适宜。

表4 捕收剂种类与用量试验结果

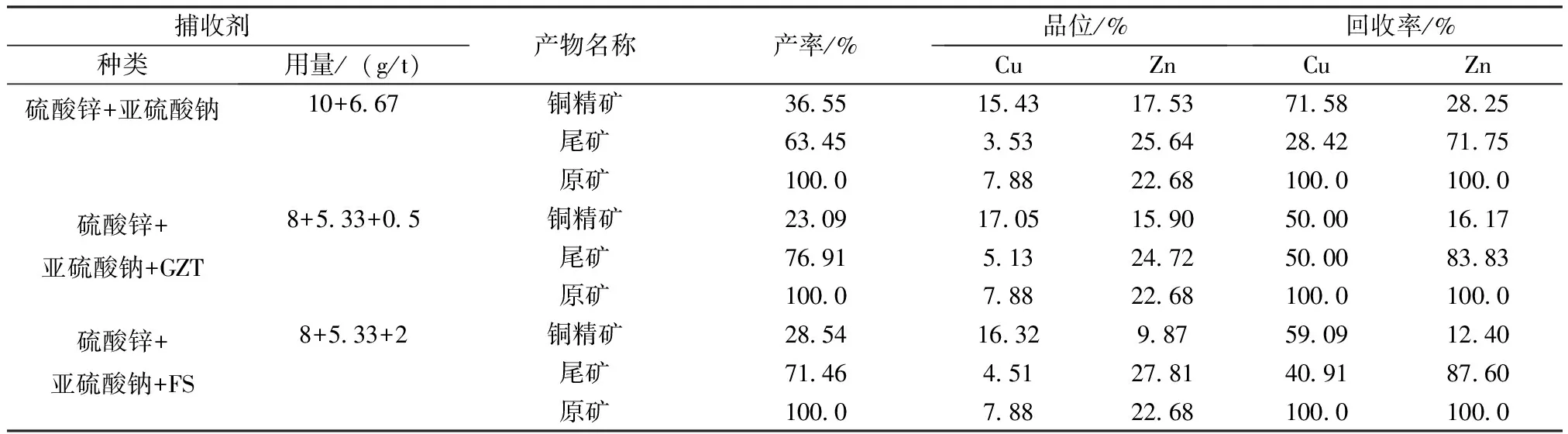

2.4 抑制剂试验

本次试验研究采用的是抑锌浮铜方案。由于磨矿过程产生的次生铜离子容易在闪锌矿表面生成一层CuS薄膜,使得闪锌矿和黄铜矿的表面性质相近,可浮性差异减小,从而造成了铜锌分离困难[2]。因此,寻找到合理、高效的抑制剂及其最佳组合条件,是解决铜锌分离的关键所在。在考虑到组合抑制剂之间的协同效应以及查阅文献资料的基础上,对硫酸锌+亚硫酸钠、硫酸锌+亚硫酸钠+GZT、硫酸锌+亚硫酸钠+FS三种组合抑制剂进行了浮选试验研究。其中,GZT是广西大学陈建华教授开发出的一种抑制锌的有机抑制剂,并且在广西长坡选矿厂的铅锌分离中得到了成功的应用[3]。FS是针对本次试验研究开发出的对次生铜离子活化的闪锌矿的一种去活剂。在加入抑制剂前,先加入生石灰3000 g/t调节矿浆,为铜锌分离创造良好的浮选氛围,并且可以加强硫酸锌对闪锌矿的抑制作用。硫酸锌在碱性矿浆中的反应式为[4]:

ZnSO4+2OH-==Zn(OH)2+SO42-

Zn(OH)2是亲水性胶体,它吸附在锌矿物表面上使之亲水,还会排挤一部分捕收剂,从而使锌矿物受到抑制;另外,它还可以吸附一部分矿浆中的铜离子,预防闪锌矿被其活化。试验结果见表5。

从表5可以看出,硫酸锌+亚硫酸钠+FS组合抑制剂的分离效果,明显优于其他两组抑制剂。当硫酸锌+亚硫酸钠+FS用量分别为8 kg/t、5.33 kg/t、2 kg/t时,铜精矿中铜品位达到16.32%,锌品位为9.87%,较其他两组铜精矿中锌品位降低了7个百分点左右。

试验结果说明,新型抑制剂FS与硫酸锌、亚硫酸钠组合使用,抑制锌效果显著。所以,在硫酸锌和亚硫酸钠用量分别为8 kg/t、5.33 kg/t不变的条件下,接着考察新型抑制剂FS的用量。从表6的试验结果可以看出,随着FS用量的增加,铜精矿中铜的品位略有升高,变化不是很明显;锌品位先上升后下降再上升,在FS用量为4 kg/t时达到最低的7.35%。铜和锌的回收率都随着FS用量的增加先上升后下降再上升,其中铜的回收率变化较明显,在FS用量从3 kg/t增加到5 kg/t的过程中,铜的回收率从48.82%上升到了67.41%。综合考虑浮选指标和生产成本,最终确定组合抑制剂硫酸锌+亚硫酸钠+FS用量分别为8 kg/t、5.33 kg/t、4 kg/t。

表5 抑制剂种类与用量试验结果

表6 新型抑制剂FS试验结果

2.5 磨矿细度校核试验

由于之前进行磨矿细度试验时,药剂制度的使用还没达到最佳,从试验结果还无法确定最佳磨矿细度,只是通过QEMSCAN扫描得知的矿物嵌布粒度分析暂定磨矿细度为-320目92.9%。因此,针对本次铜锌混合精矿分离的特点,在确定了药剂制度后,再进行磨矿细度试验是很有必要的。

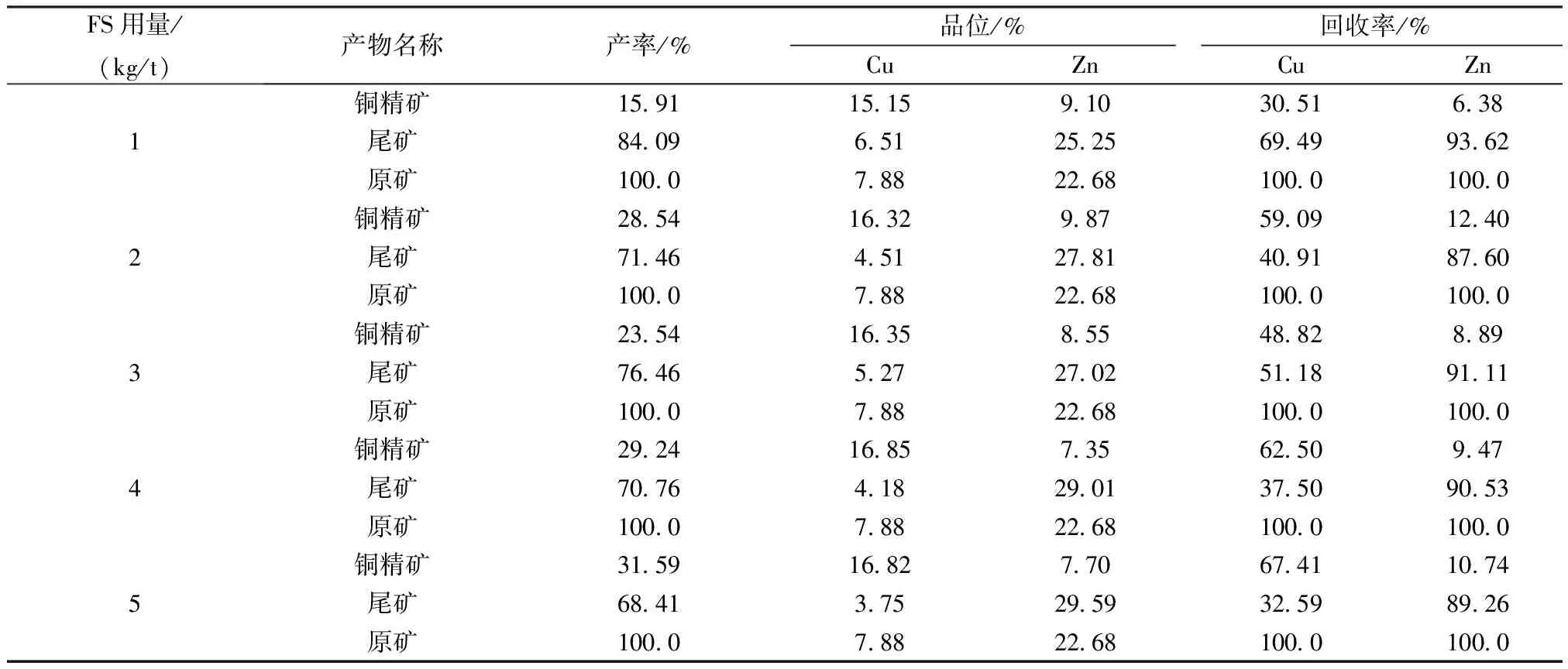

试验按图1的流程进行。试验条件如下:先加入活性碳5.33 kg/t和硫化钠33.33 kg/t进行脱药,磨矿时在球磨机中加入硫化钠0.3 kg/t,浮选时依次加入石灰3.33 kg/t、硫酸锌8 kg/t、亚硫酸钠5.33 kg/t、FS 4 kg/t、乙硫氮50 g/t、2号油30 g/t。从试验结果图4、图5可见,当磨矿细度-320目92.9%时,铜精矿中铜品位为16.85%,仅略低于-320目96.6%的铜精矿中铜品位的17.05%,锌品位7.35%为所有结果中最低,分离效果较好。虽然铜回收率62.50%较低,但综合考虑之后的扫选,可以提高铜回收率和磨矿成本,故选择磨矿细度-320目92.9%。

图4 磨矿细度对精矿回收率的影响

图5 磨矿细度对精矿品位的影响

3 结论

1)该混合精矿在没找出合理的药剂制度之前,进行磨矿细度试验,试验结果无法确定最佳磨矿细度,表明了该混合精矿的分离难度很大。所以,在确定药剂制度之后进行磨矿细度校核试验,才能确定最佳磨矿细度。

2)硫化钠与活性炭组合使用脱药,发挥相互协同效应,脱药效果优于单独使用硫化钠。

3)采用乙硫氮作为捕收剂,捕收性和选择性较强,铜精矿中铜回收率与丁铵黒药、KM-109以及乙硫氮和丁铵黒药组合使用作为捕收剂时相近,而铜品位得到提高,锌含量下降明显。

4)新型抑制剂FS与硫酸锌、亚硫酸钠组合使用,能有效抑制闪锌矿,大大降低了铜精矿中锌的互含。

[1] 郑利强,胡秀梅.某铜锌选矿厂混合精矿脱药试验研究[J].有色金属:选矿部分,2006(2):9-11.

[2] 于雪.铜锌硫化矿难以分离的可能原因及解决途径[J] .国外金属矿选矿,2004(9):4-8.

[3] 龙秋容,陈建华,李玉琼,等.铅锌浮选分离有机抑制剂的研究[J] .金属矿山,2009(3):54-58.

[4] 龚明光.泡沫浮选[M].北京:冶金工业出版社,2008:127-135.