东鞍山难选铁矿石中菱铁矿的综合利用试验研究

2011-01-22MahamadouTraore印万忠马英强卢冀伟冀秀荣

Mahamadou A Traore, 印万忠, 马英强, 卢冀伟, 冀秀荣

(1.东北大学,辽宁 沈阳 110819;2.广东省矿产应用研究所,广东 韶关 512026)

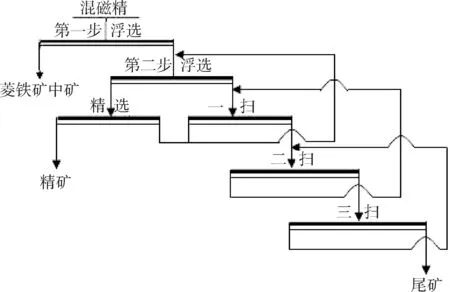

菱铁矿在自然界中广泛存在,其化学式为FeCO3,属于方解石族的矿物,铁的理论品位为48.2%。在陕西、甘肃、贵州等地都有很大储量,其中陕西柞水县大西沟储量达3.02亿t[1]。回收利用这类矿石,目前最典型的方法为焙烧-磁选。而东鞍山烧结厂为我国处理红铁矿矿石的大型选厂之一,其铁矿矿石类型复杂,矿物种类多。近几年的生产实践表明,随着开采深度的增加,矿石中菱铁矿的含量逐渐增多,菱铁矿的存在会恶化赤铁矿的浮选过程。为此,东北大学矿物加工工程所对该矿石进行了系统的研究,提出了分步浮选流程,见图1[2-3]。即第一步在中性条件下,将菱铁矿分选出,第二步为常规的赤铁矿反浮选,从而使得该类矿石得到了合理的利用。为了更大程度的使该类矿石中的铁矿物得到回收,其第一步得到的含菱铁矿中矿含铁品位较高,也具有回收价值,因此对该产品进行了系列试验研究,取得了显著的成果。其中磁化焙烧后,最终精矿品位为60.31%,回收率为87.49%,尾矿平均品位为11.74%,回收率为12.51%[4]。

图1 分步浮选流程

本文从烧结厂的生产实际以及更紧密的与选厂工艺流程结合,对该产品进行了中性焙烧,焙烧矿返回分步浮选第二步赤铁矿反浮选的试验研究,优化了药剂制度,研究了焙烧矿对赤铁矿浮选的影响,最终取得了精矿品位为67.80%,回收率为73.98%良好的试验结果,实现了对该矿石中铁矿物的综合回收,也为该类矿石的工业生产提供了理论依据。

1 试验

1.1 试验原料

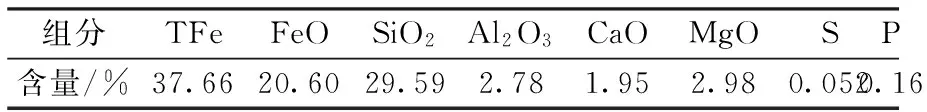

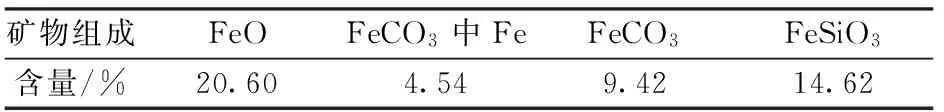

试验原料是由东鞍山混磁精(-0.074 mm占92.8%)采用分步浮选法,在特定的条件下,采用实验室型连续浮选机浮选得到的。其后经低温烘干、混匀、缩分后,分别制备了化学分析试样和选矿试验用样,其中选矿试验用样每份25g。其矿样的制备流程见图2,X射线衍射见图3,其化学多元素分析和物相分析结果见表1和表2。

图2 含菱铁矿中矿矿样制备流程

表1 菱铁矿试样的化学多分析结果

组分TFeFeOSiO2Al2O3CaOMgOSP含量/%37.6620.6029.592.781.952.980.0520.16

表2 含菱铁矿中矿铁物相分析

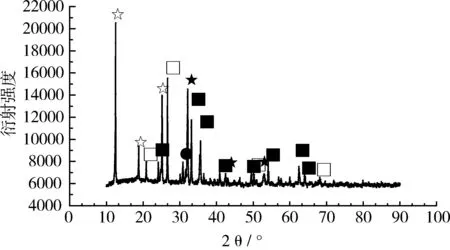

☆.绿泥石;★.菱铁矿;●.铁白云石;□.石英;■.赤铁矿图3 菱铁矿试样的XRD图谱

从表1可知,采用分步浮选得到的产品TFe 37.66%,FeO 20.60%,SiO229.59%,S和P有害元素含量较低。表2的结果表明,该中矿中FeCO3含量为9.42%,硅酸铁的含量为14.62%,它的存在会对中矿的利用带来严重影响。图3表明,主要含铁矿物为菱铁矿、赤铁矿、铁白云石,脉石矿物主要为石英、绿泥石等,与混磁精矿样的分析结果一致[5]。

1.2 试验过程与检测

焙烧采用的是10-10型箱式电阻焙烧炉;浮选采用的是XFDⅢ实验室用单槽浮选机,容积为0.5 L,转速0~2600 r/min。具体试验过程:将从单位质量混磁精矿中分离出的含菱铁矿中矿进行中性焙烧后,返回第二步赤铁矿反浮选中。分别考查了焙烧温度、焙烧时间和浮选药剂对其浮选的影响。

X射线衍射采用的是荷兰帕纳科公司生产的PW3040/60型X′Perd Pro多晶X射线仪,衍射角范围5°<2θ<90°,扫描速率7°/s。扫描电镜采用的是日本日立公司生产的S-3400N扫描电镜,放大倍数为5~300000倍,加速电压为0.5kV~30kV(10V步进可变)。分辨率:二次电子像3 nm,背反射电子像4 nm;附件为能量散射谱仪(EDS);EDS指标:能量分辨率14 eV,微区分析小范围<1 μm。

2 结果与讨论

2.1 焙烧温度和时间试验

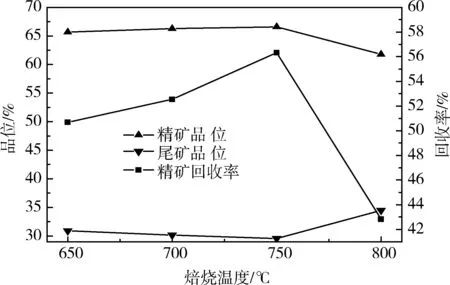

焙烧产生的物相因焙烧条件不同而异,采用单因素法对含菱铁矿中矿考查了焙烧温度和时间,所得焙烧矿加到第二步赤铁矿浮选中研究对其影响。浮选条件为:pH 11.5、淀粉用量为800 g/t、CaO用量为800 g/t和KS-Ⅱ用量为1200 g/t,浮选时间为5 min,试验结果见图4和图5。

从图4和图5的结果得知,焙烧条件对第二步赤铁矿的浮选有着显著的影响。随着焙烧温度升高或者焙烧时间越长,精矿品位和回收率均呈现先增加后降低,且温度越高、时间越长,精矿回收率急剧下降,原因可能是过焙烧而产生氧化亚铁或富氏体,黏附在赤铁矿表面降低了其可浮性。从而确定最佳焙烧温度为750℃,最佳焙烧时间为15min。

图4 焙烧温度对浮选结果的影响

图5 焙烧时间对浮选结果的影响

2.2 浮选条件试验

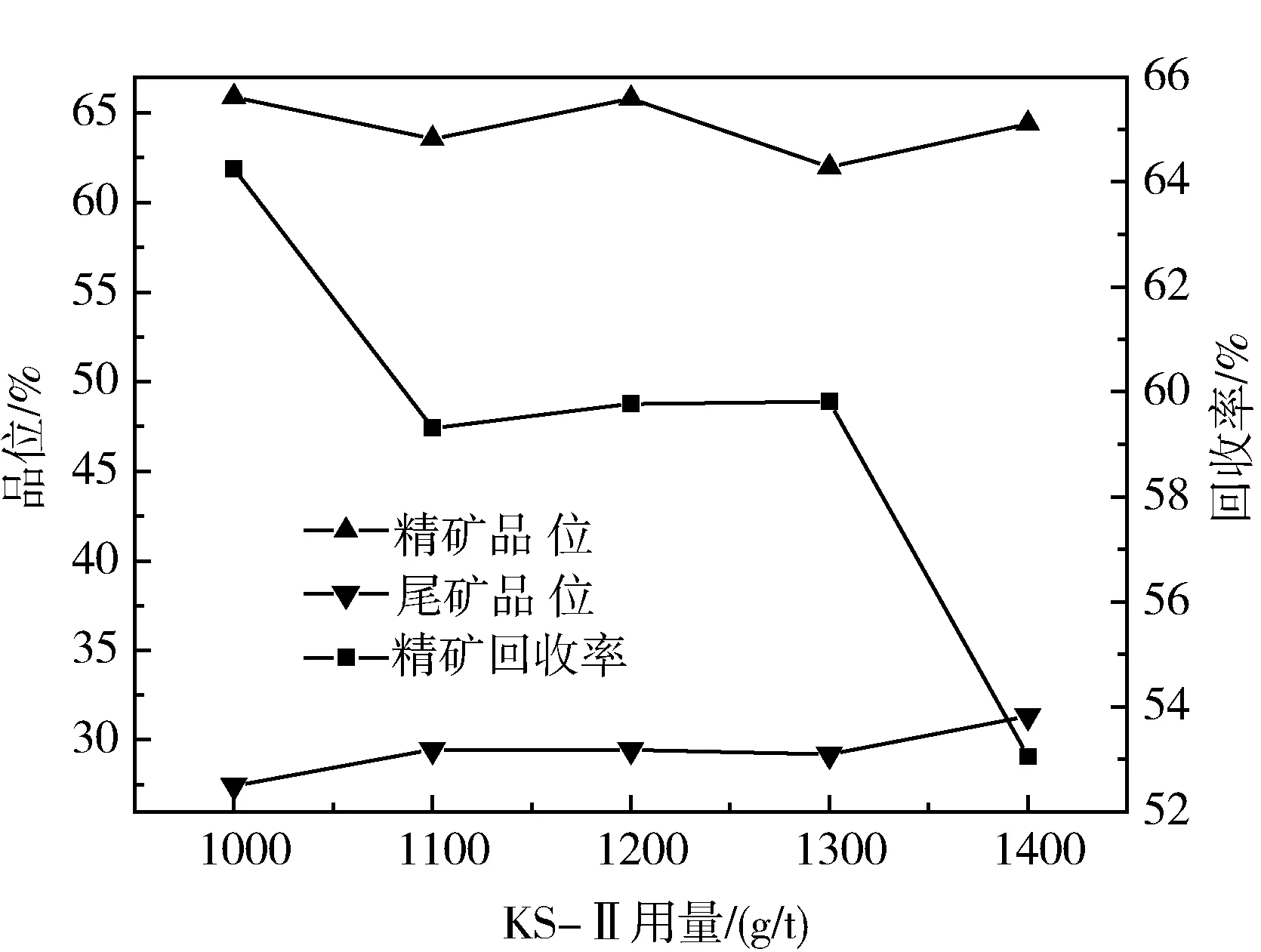

针对赤铁矿浮选,目前大多选厂常用的为阴离子反浮选工艺。常用的浮选药剂:抑制剂为淀粉,活化剂为CaO,捕收剂为脂肪酸,在强碱性条件下浮选石英等脉石矿物。东鞍山烧结厂结合矿石的特性,自发研制了适应性强的KS系列的捕收剂[6]。本文采用的是KS-Ⅱ作为捕收剂。采用单因素法确定药剂最佳用量。试验结果分别见图6~8。

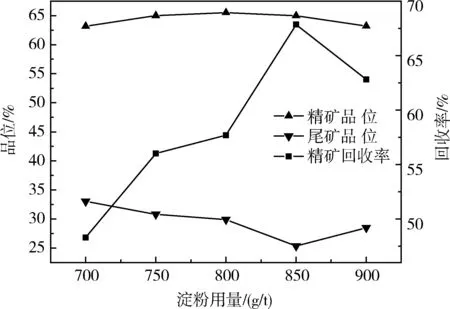

淀粉是赤铁矿典型的有机抑制剂,在铁矿物浮选实践中广泛应用。主要靠静电力、氢键以及淀粉链的“挤压效应”对矿物起到抑制[7]。适宜的淀粉用量,才能对铁矿物起到良好的抑制效果。从图6的结果可知,随着的淀粉用量的增加,精矿品位和回收率呈增加后下降趋势,尾矿呈降低后升高趋势。说明随着淀粉用量的增加,对脉石矿物也产生了抑制作用。对比试验结果,当淀粉用量850 g/t时,浮选指标较好,精矿品位64.98%,回收率为67.85%,尾矿品位25.33%。因此,确定淀粉的用量为850 g/t。

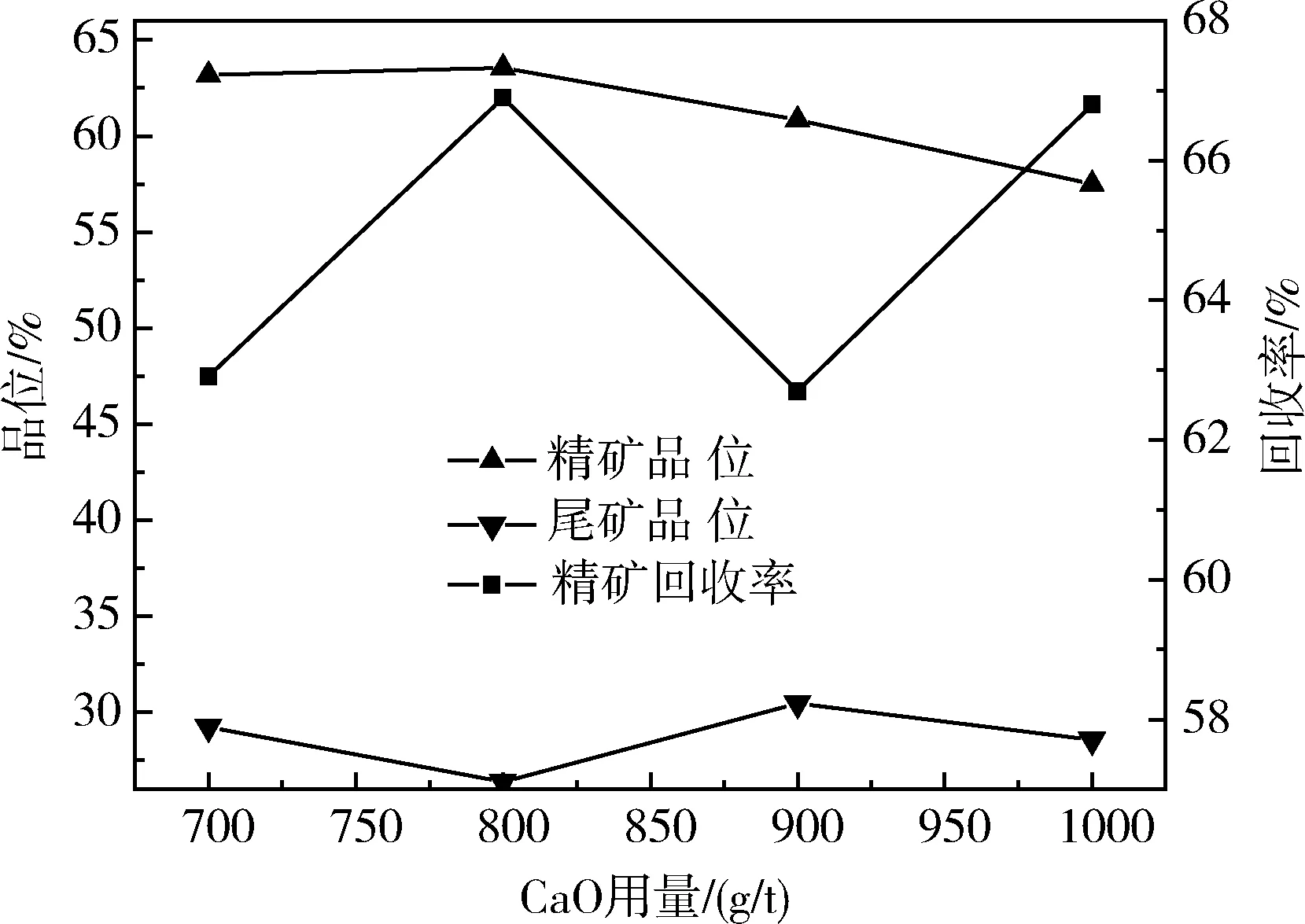

研究表明,纯的石英是不能被脂肪酸类或其他阴离子捕收剂捕收的,但添加一些金属离子Ca2+、Mg2+等后,可以活化石英。尤其是在高碱度的环境下,石英表面的负电位很高,可以强烈吸附这些金属阳离子。在反浮选工艺中,常用氧化钙或氯化钙,活化石英而实现浮选。图7的结果显示,氧化钙用量的增加,精矿品位呈下降趋势,回收率呈升高的趋势,尾矿品位也在升高,由于氧化钙过量对铁矿物也起到了活化作用。在氧化钙用量为800 g/t时,浮选指标较佳,精矿品位为63.56%,回收率为66.90%,尾矿品位为33.10%。因此,确定氧化钙的用量为800 g/t。

图6 淀粉用量试验结果

图7 氧化钙用量试验结果

图8 KS-Ⅱ用量试验结果

KS-Ⅱ是一种具有多功能的复合型阴离子捕收剂,属于脂肪酸类捕收剂,含有氨基、羧基和磺酸基多个捕收基团,选择性能较好[6]。从图8结果可知,精矿回收率随着KS-Ⅱ用量的增加在下降,而精矿品位变化不大,尾矿品位呈现增高趋势。当KS-Ⅱ用量由1000 g/t增至1400 g/t时,精矿的回收率从64.25%降至53.05%,尾矿品位从35.75%增至43.08%。对比结果,确定KS-Ⅱ用量为1000 g/t,此时精矿品位为65.90%,回收率为64.25%,尾矿品位为35.75%。

2003 年,Cousin 等[9]将 ASCs 注入骨髓功能缺失的小鼠体内,发现其造血及淋巴系细胞的生成得以恢复,并在体外实验中促进髓系细胞分化。此后,大量研究证实 ASCs 主要通过细胞间接触作用于多种免疫细胞并调控免疫分子,发挥复杂的免疫调节功能并总体起到剂量依赖的免疫抑制作用 [10]。

2.3 开路试验

在上述确定的最佳中性焙烧和浮选条件下,即焙烧温度50℃、焙烧时间为15 min,浮选pH=11.5、淀粉用量850 g/t、CaO用量800 g/t和KS-Ⅱ用量为1000 g/t下,对焙烧矿加到第二步赤铁矿浮选,进行了一次精选、三次扫选的开路试验。试验结果见表3。

表3 开路浮选的试验结果

开路试验结果显示,最终铁精矿的品位为68.58%,回收率为53.92%,尾矿品位为19.41%,说明可以将含菱铁矿中矿进行中性焙烧后,返回第二步赤铁矿浮选中,可以实现对其中铁矿物的回收利用。

2.4 闭路试验

在开路浮选试验的基础上,进行了闭路浮选试验,数质量流程图见图9。

图9的浮选闭路数质量流程结果表明,将含菱铁矿中矿焙烧后,返回第二步赤铁矿浮选中,可以有效的回收其中的铁矿物。浮选指标:精矿铁品位为67.80%,回收率为73.98%,尾矿品位为20.73%,回收率为26.02%。而分步浮选赤铁矿浮选的闭路试验指标为:精矿铁品位为67.84%,回收率为69.47%,尾矿品位为19.15%。对比试验结果表明,将中矿进行中性焙烧后,其产品返回赤铁矿浮选中,不但未影响赤铁矿的浮选,而且获得了较好的选别指标。

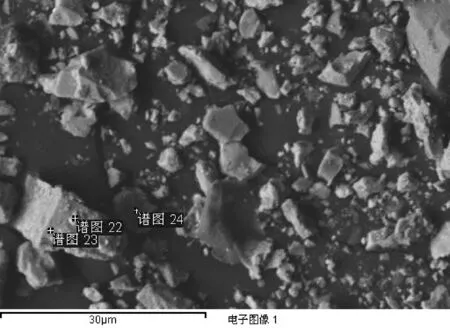

2.5 扫描电镜检测与能谱分析

针对含菱铁矿中矿进行了中性焙烧,焙烧后产品返回到第二步赤铁矿浮选中,获得了良好的试验指标。为了探讨浮选各个产品中矿物组成特性,对浮选的精矿和尾矿进行了SEM分析和相应点的EDS能谱分析,结果如图10~17所示。

图9 浮选闭路数质量流程图

图10 浮选精矿SEM照片

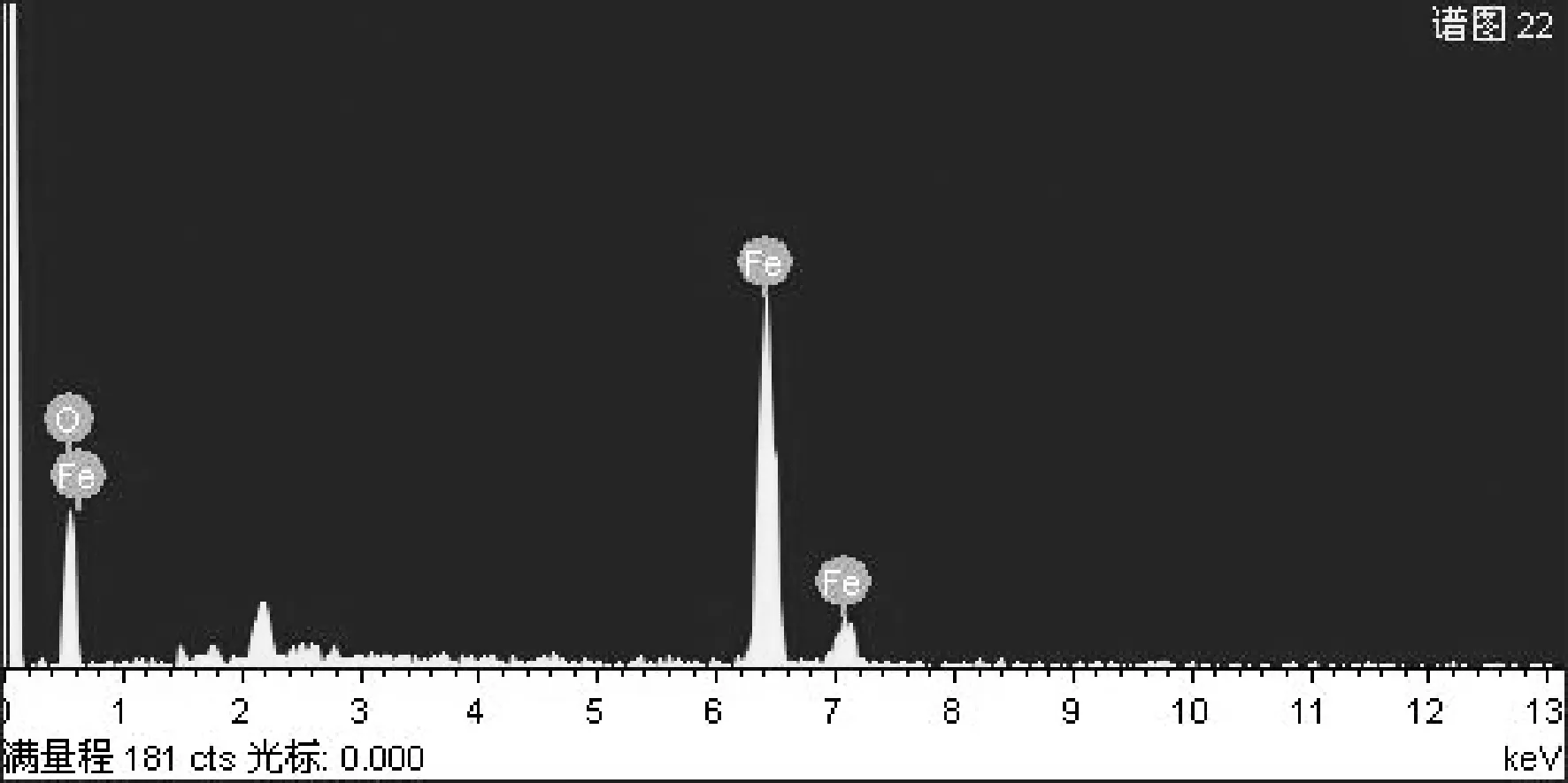

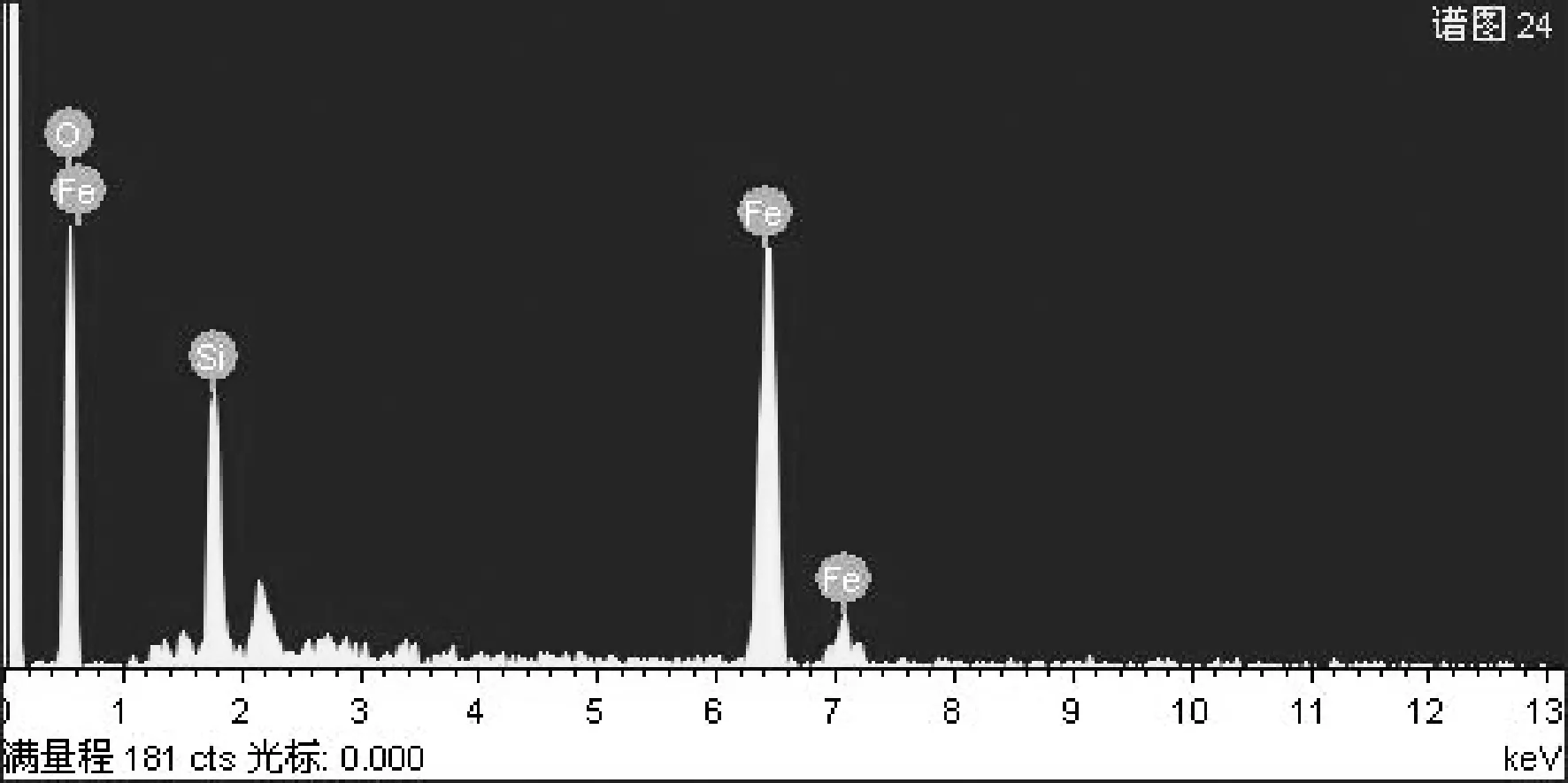

对图10中点22、点23和点24不同细度的颗粒进行了EDS能谱分析,结果见图11~13。

通过SEM和EDS能谱分析的结果可知,有微细粒的铁矿物黏附在粗颗粒的矿物表面,实现了与脉石矿物的分离,点24的EDS能谱显示该颗粒含有一定量的Si元素,部分硅酸铁被极微细粒矿物罩盖,具备了氧化铁矿物的表面性质而被抑制,从而进入了精矿。

图11 点22的EDS能谱分析

图12 点23的EDS能谱分析

图13 点24的EDS能谱分析

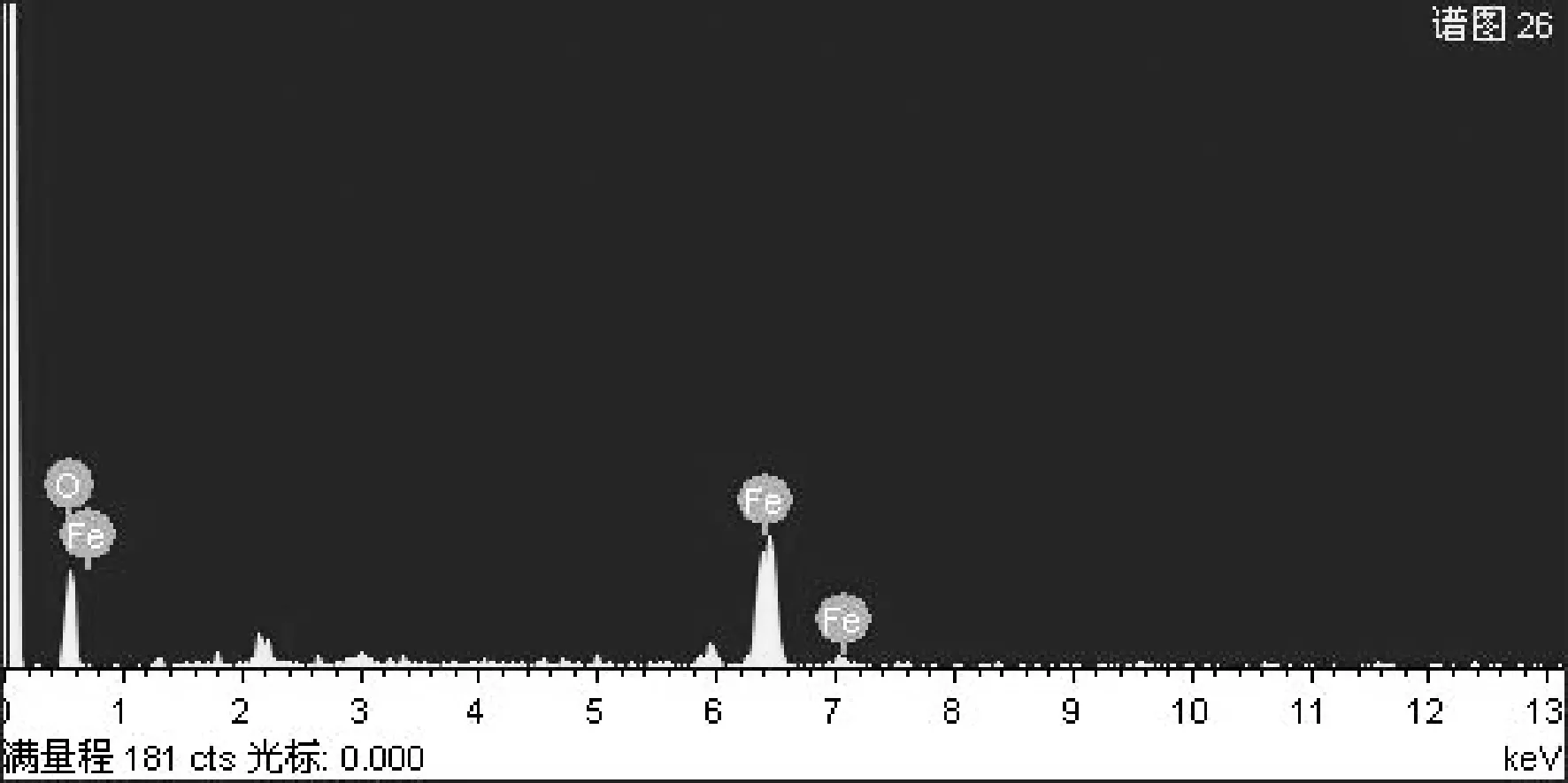

通过对尾矿的SEM照片发现(图14),尾矿中粗颗粒相对较多。有些微细颗粒粘附在粗颗粒表面,从而影响了尾矿的质量以及铁矿物的回收率。图15即点26的EDS能谱分析发现,该颗粒主要元素为Fe和O,说明部分氧化铁矿物未被抑制,随石英颗粒一起上浮。图16点27的EDS能谱分析发现,该颗粒为石英颗粒,但是对其上面黏附的微细颗粒,图17点28的EDS能谱分析发现,该微细颗粒主要元素为Fe、O,表明微细的铁矿物也会粘附于石英表面,随石英一起被捕收剂上浮,而造成了铁损失。

综上所述,由于含菱铁矿中矿的粒度极细,其中粒度小于5 μm的颗粒占了近80%,大于10 μm的颗粒仅占了10%[4],因而其表面会表现出较高的活性,焙烧后返回到第二步赤铁矿浮选中后,它们之间易产生非选择性互凝[8],从而影响了其铁矿物的回收。实验证实,随着返回第二步赤铁矿中焙烧矿量越大,最终精矿的回收率会急剧下降[4]。

图14 浮选尾矿的SEM照片

图15 点26的EDS能谱分析

图16 点27的EDS能谱分析

图17 点28的能谱分析

3 结论

“分步浮选法”成功地解决了东鞍山含碳酸盐难选铁矿石的不能被利用问题,而分离出的含菱铁矿中矿,含铁品位高,铁物相为菱铁矿、赤铁矿,具有回收价值。本文以东鞍山烧结厂生产为基础,提出了将含菱铁矿中矿进行中性焙烧-返回第二步赤铁矿进行浮选,并进行了试验研究,获得了良好的试验结果,主要取得了以下结论:

1)对含菱铁矿中矿进行了多元素分析、铁矿物含量以及XRD等分析,结果表明,分步浮选得到的中矿中,TFe品位为37.66%,FeO为20.60%,FeCO3含量为9.42%,FeSiO3含量为14.62%,其余铁矿物为赤铁矿;脉石矿物以SiO2为主,含量高达29.59%,还含有少量易泥化的绿泥石、白云石等矿物。

2)对含菱铁矿中矿进行中性焙烧-返回赤铁矿浮选的最佳焙烧条件为:焙烧温度750 ℃,焙烧时间为10 min;浮选条件为:浮选时间为4 min,矿浆温度约35 ℃,控制pH=11.5、淀粉用量850g/t、CaO用量800g/t和KS-Ⅱ用量为1000g/t。其闭路指标为:精矿品位67.80%,回收率为73.98%,尾矿品位20.73%,回收率为26.02%;

3)SEM的分析表明,含菱铁矿中矿中性焙烧返回赤铁矿浮选时,微细颗粒在石英表面的罩盖是影响精矿质量和回收率的原因。

[1] 刘小银,余永福,等.大西沟菱铁矿闪速磁化焙烧-磁选探索试验[J].金属矿山,2009(10):84-85.

[2] 印万忠,丁亚卓.铁矿选矿新技术与新设备[M].北京:冶金工业出版社,2008:122-156.

[3] 张兆元,吕振福,等.东鞍山铁矿石中菱铁矿对反浮选的影响[J].金属矿山,2008(10):52-55.

[4] 卢冀伟.东鞍山难选铁矿石中菱铁矿的分离与利用[D].沈阳:东北大学,2010,06.

[5] 张明,刘明宝,印万忠,等.东鞍山含碳酸盐难选铁矿石分步浮选工艺研究[J].金属矿山,2007(9):62-64.

[6] 梅建庭,乌兰图雅,等.东鞍山难选铁矿捕收剂的合成及工业应用[J].金属矿山,2009(9):74-77.

[7] 张洪恩.红铁矿选矿[M].北京:冶金工业出版社,1983.

[8] 卢寿慈,翁达.界面分选原理及应用[M].北京:冶金工业出版社,1992.