选粉机参数化设计

2011-01-22倪文龙贲道春查文炜陈杰来

倪文龙,贲道春,曹 卫,查文炜,陈杰来

(1.盐城工学院机械工程学院, 江苏 盐城 224003;2.江苏省新型环保重点实验室, 江苏 盐城 224003; 3.江苏鹏飞集团股份有限公司,江苏 海安 226623)

1 背景技术

粉体分级技术是粉体加工工艺中的一部分,几乎在所有与粉体工程有关的行业中,都有与粉体分级技术有着不可分割的联系[1]。粉体分级设备,是粉磨系统实现低碳经济的关键设备。仅以水泥工业为例,2009年全国累计生产水泥16.5亿t[2],粉磨物料36亿t,粉磨系统总耗电能1.2×1011kWh,其中90%以上是闭路粉磨系统生产,可使开路粉磨系统产量提高10%~25%,单产能耗降低2%~15%。单产能耗降低产生较大差别的一个要素,是选粉分级设备的设计与工艺匹配的差别[3]。现行选粉机的设计,还停留在类比设计的感性认识阶段,已经影响着粉体分级技术在粉磨工艺中的节能主导作用。为此,笔者以水泥粉磨工业用选粉机为例,依据两相流原理,提出转子类选粉机参数化设计基本方法,供业内设计参考。

2 选粉力学模型构建

现以转子选粉机为例,分析其工作机理。图1为选粉机结构简图:待分级之物料由进料口6落到撒料盘5上,离心甩出,撒布到选粉区中,与上升的旋转气流相遇。粉料中的粗粒,质量较大,受撒料盘离心力,被甩到分级室的四周边缘,与壁面碰撞后,失去动能,下落到滴流装置2处。在该处被上升气流再次分选,粗粉落入内锥体13,沿粗粉出口排出去;较细粉尘在气流差压作用下,进入由笼形转子3的叶片组成的分级力场,粗粉被转子叶片推出,合格的细粉经转子叶片的间隙进入笼形转子内部,向上经由分级室上部分流入分离器4的进风口;经分级后,产品进入外锥体14,从下部细粉出口排出;净化气流经集风管7,循环风机加压后,从进风管12 进入选粉室继续分级和输送物料进入下一个分级循环。转子、撒料盘的同步旋转动力,由减速机9、电机8提供。

图1 N-2000组合式选粉机

从两相流角度看,选粉过程可以简化为分散、分级、分离三部分。分散是分级的前导服务,分离是分级的后导服务。分级的主要过程,发生在分级叶片组成的圆柱面分级力场,转子叶片产生的旋转气流,对抗循环气流压力差驱动粉体向心运动,粗颗粒受旋转气流的离心力大于循环气流的向心力,离心甩出,细颗粒受剩余向心力作用,进入分级圈,分级作用形成。撒料盘对粗颗粒的离心撞壁,是对粗颗粒的预分选,滴溜装置的分级是在粗粉中补充分级。因而,可将选粉过程作如下简化假设:

1) 忽略撒料盘、滴流装置及其他料气相对运动过程中的分级作用,假定全部分级作用均在分级叶片组成的圆柱面分级力场发生。

2)从两相流本质来看,选粉过程是一个分段流态化输送:分级叶片的圆柱面等价为分级气流通道,当量流速为u1、流通截面A1、料气比为C1;在选粉室内分级叶片外的环形通道,向上输送的气流速度为u2、流通截面A2、料气比为C2、进入分离器的气流速度为u3、流通截面A3、料气比为C1(kg/m3)。

3)系统无漏风,选粉过程中温度不变,忽略压力变化对气体流量的影响,因而气体流量在选粉过程中是常量。

3 选粉机参数化计算公式导出

给定条件:粉磨系统主要组成;目标产品的性能、细度和产量G。

3.1 设计产量

设计时,考虑提产和扩产的可能,通常用设计产量G0

G0=k0×Gt/h(1)

式中k0为产量富裕系数。

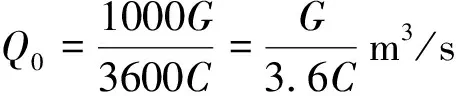

3.2 计算风量Q0

式中C为选粉当量料气比,kg/m3。

C=Ca/(L+1) (3)

式中,Ca为喂料浓度,kg/m3;L为循环负荷, 主要由粉磨系统、粉磨能力、粉磨工艺决定。

3.3 风机选择

3.3.1 风机风量Q

Q=k1Q0m3/s (4)

式中k1为风量储备系数。

3.3.2 风机风压p

P=k2(p1+p2) (5)

式中p1为选粉部分阻力损失;p2为分离部分阻力损失;沿程管道阻力损失p3约150~300Pa,因占总体份额较小,通常可忽略而在储备系数中考虑。k2为风压储备系数。

据风量和风压,即可直接选择风机型号规格。

3.4 选粉机结构参数计算

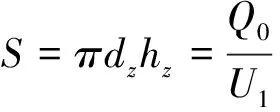

3.4.1 选粉分级力场表面积S

式中:dz为转子直径,m;Hz为转子高度,m;u1为分离面径向平均流速。

3.4.2 转子直径dz

令hz=k3dz,代入式(4)得

3.4.3 转子高度hz

hz=k3dz(8)

转子上径为dzs=dz+hztgγ(9)

转子下径为dzx=dz-hztgγ(10)

3.4.4 选粉室直径Dx和高度Hx

在选粉室内,分级叶片外的环形通道截面与流场的关系为:

式中u2为选粉室进风垂直方向风速, m/s。

3.4.5 选粉室高度Hx

Hx=hz+hs(12)

式中:hz为转子高度;hs为撒料高度 。

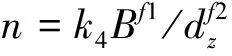

3.5 转速计算

选粉机主轴转速设计为可调,最高速值n:

式中:B为产品比表面积,m2/kg;dz为转子外径,m;n为转子最高速值,r/min;k4为速度系数;f1为比表面积指数;f2为转子外径指数,当分级产品的比表面积一定时,分级力场的切割料径的离心力为定值,即f2/(4π2m)=n2R=C,故式(13)中f2=0.5。

3.6 选粉机传动功率计算

3.6.1 撒料功率

按每小时喂料量从撒料盘上水平零速,达到最大滑离速度的动能来计算[4]:

=3.808ksG0(L+ 1)n2dz2×10-7(14)

3.6.2 转子叶片回转阻力消耗的能量

转子叶片回转时,气流相对速度vt正变于转子外缘线速度va,并随转子直径变化而有微小变化,可用vt=f3va近似,因此所有叶片的总阻力为:

式中:F为转子叶片回转时的总阻力,kN;A0为转子叶片总面积,m2,取A0=k5πd1h1;k5为叶片面积系数;Ca为喂料浓度,kg/m3;ρ为气体密度,kg/m3;Cr为阻力系数,与Re有关,高效选粉机流场的雷诺数Re>1×105属高度湍流区Cr=0.18;

克服气流阻力消耗的功率为Ny

=4.06×10-8k5k6n3dz4hz(Ca+ρ) (15)

转子回转功率N0

N0=Ns+Ny(16)

3.6.4 电动机安装功率

式中:k7为电动机的储备系数;η为传动装置的机械效率。

3.7 旋风分离器设计

旋风分离器结构设计,可以将各结构要素均看作是直筒部分直径d的函数。先由风量平衡得:

Zab=Q0/v3(18)

a=k8d(19)

b=k9d(20)

代入式(18)

k8k9d2=Q0/(z×v3)

h1=K10d(22)

H=K11d(23)

式中:Z为旋风筒个数;a、b为旋风分离器进风口高、宽,m;d为旋风分离器筒体直径,m;H、h1为旋风分离器总高、直筒部分高,m;v3为进口风速;k8、k9、k10、k11为旋风筒进风口高度系数、宽度系数、柱高系数、全高系数。

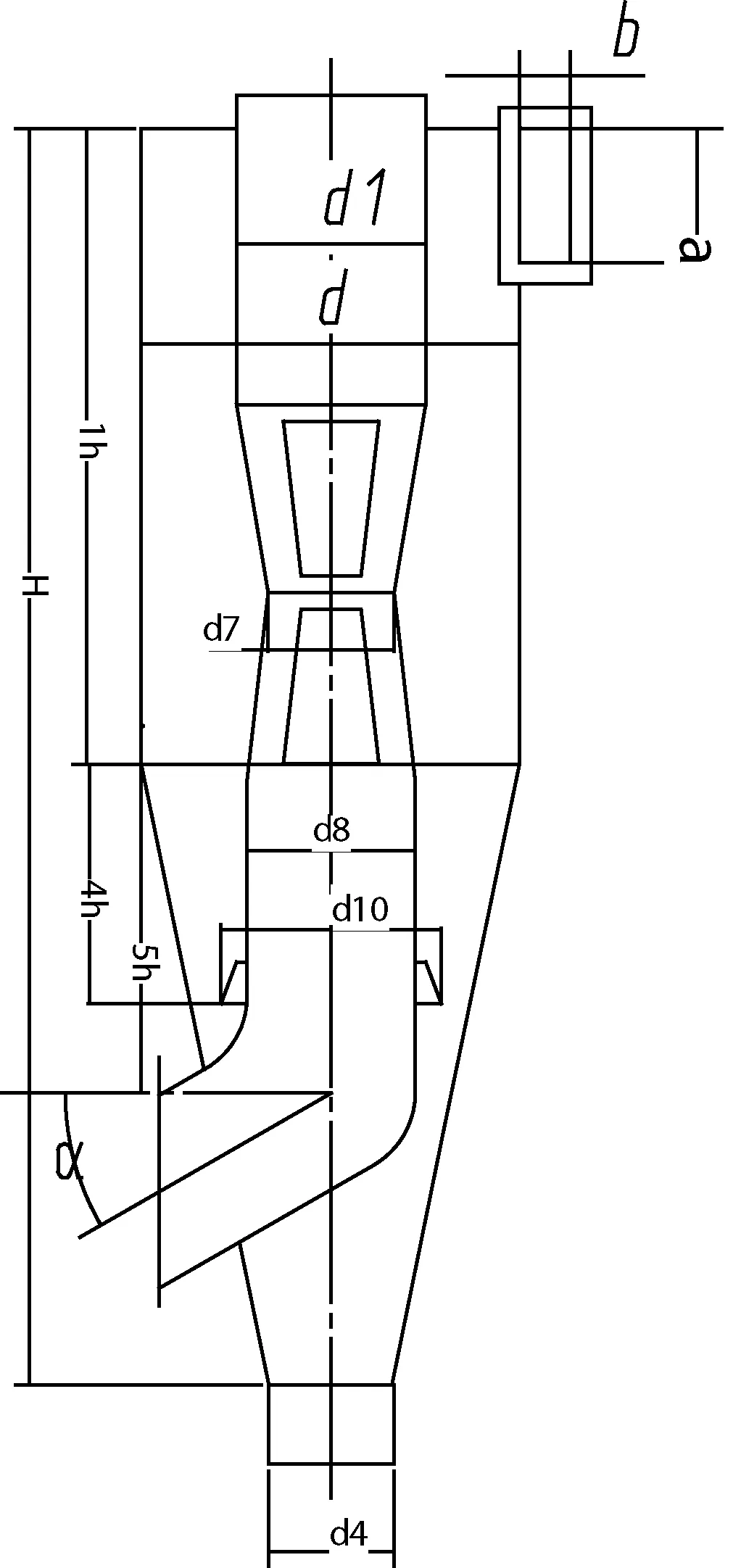

当使用双出风口分离器时(图2),推荐按表1中公式确定各参数。

图2 双出风口分离器结构简图

表1 双出风口旋风分离器的结构参数

4 反求工程方法确定选粉机相关参数

本研究以某先进选粉机产品样本中的相关数据,结合笔者十多年选粉机研发和技改的经验,作为反求工程的主要依据资料,用待定系数法确定上述函数式中的相关参数。经工程反求确定相关参数范围,见表2。

表2 工程反求确定相关参数表

注:①大风量取下限,小风量取上限; ②大风压取下限,小风压取上限;③制造厂家的制造风格不同而异,一般k3=0.3~0.75,k3取值小,转子直径大,高度小,选粉机壳体大,风阻小;④目标产量G<60t/h时,Ca取1.8~2, 目标产量G>60t/h时,Ca取2~2.2;, ⑤u2增大,休积紧凑,但压力损失增加,产品粒度变大,粗粉中细粉减小; ⑥上撒料时取hs=150~200mm,下撒料时取hs=300mm; ⑦下撒料,且锥形转子时,p1=2~2.5kPa, 上撒料,柱形转子时,p1=2.5~3kPa, 上撒料,柱形转子,有导流叶片时,p1=3~3.5kPa; ⑧只用旋风分离器分离时,p2=1.5~2.0kPa, 只用袋式除尘器分离时,p2=1.2~1.6kPa, 两者兼用时,p2=2.7~3.2 kPa;⑨产品要求粗,z=4, 产品细,分离器直径d<1.1m时,建议z=6,分离器直径d>1.1m时,建议z=8。

5 选粉机尺寸参数化计算程序编制

5.1 编程软件

编程软件为Delphi。

5.2 编程要求

5.2.1 界面输入参量

1)“粉磨物料”:可选项为(1-矿渣;2-水泥熟料;4-粉煤灰;4-其他);

2)“比表面积Sv/m2·kg-1”可选项输入数字;

3)“粉磨产量/t.h-1”;

4)编程参数28个见表2。

5.2.2 界面输出计算结果

计算结果主要包括结构参数和工艺参数,见式(1) ~式(24)左端各项。

5.3 编程

该程序采用Delphi软件来编写,是Borland 公司开发的一种基于客户/服务器体系的Windows 快速应用开发工具。

打开程序软件,在人机界面输入相关参数,点击“计算”按钮,由程序计算结果,并输出。

5.4 输出结果

对于每一个产量要求和比表面积要求,输入相应的参数要求,程序自动计算并输出计算结果如表3所示,这就初步形成了面向工程、面向用户的选粉机系列产品的参数化设计。

6 验证和结论

表3计算结果与某先进选粉机产品样本数据基本吻合,本设计软件的实用性和正确性得到验证。应用本软件,用户只需提出粉磨对象、产量要求、产品比表面积要求,选粉机其余主要结构参数和工艺参数均由程序完成。选粉机参数化设计提出,在旋转流体力场中进行颗粒分级和气固分离的各流场主参数,从目前的类比设计提高到理性设计, 显著降低研发成本和制造成本,为面向工程面向用户的大型选粉机快速响应设计提供平台。

表3 选粉机参数化设计结果部分参数

[1] 盖国胜.超细粉碎分级技术[M].北京:中国轻工业出版社,2000.

[2] 中国建材联合信息部.2009水泥产量和生产能力统计[DB] .中国建材信息总网,2010-02-10.

[3] 倪文龙.选粉机数字化设计编程及流场关键参数选择[J].扬州大学学报,2008(4):53-56.

[4] 王仲春.高效笼式选粉机的选型计算[J].水泥技术,2005(3):25-29.