基于行动导向的《数控加工工艺与编程》课程标准的制定

2011-01-19曹井新

曹 井 新

(黑龙江建筑职业技术学院 建筑材料与工业技术学院,哈尔滨 150025)

1 基于工作过程的数控技术专业课程体系开发

以基于工作过程的课程观指导课程体系的开发,能够保证教学目标从企业对人才需求的逻辑起点出发,最大限度地满足高等职业教育对学生专业能力、方法能力和社会能力的培养要求。数控技术专业实行校企合作、工学结合的“2+1”人才培养模式并将校企合作教育融入人才培养全过程。在数控技术专业校企合作教育教学指导委员会的指导与协调下,遵循“企业调研→学生工作岗位或岗位群归纳汇总→岗位工作任务分析→行动领域归纳→行动领域向学习领域转换→学习情境设计”的开发过程形成了数控技术专业课程体系。高等职业教育课程开发是一个具有“颠覆性”的复杂过程,一定摆脱学科教育体系的束缚,并需要经过几轮探索与教学实践才能形成一个比较完善的课程体系。

1.1 企业调研

企业调研是数控技术专业课程开发工作的第一步,通过深入企业调查研究,可以有效掌握人力资源结构现状、数控技术专业发展趋势和人才需求状况、数控技术相关岗位对知识、能力和职业资格的要求和典型职业活动过程等信息,从而为数控技术专业定位、专业服务面向的岗位群、培养目标和课程开发奠定基础。通过企业调研,数控技术专业学生应具备如下能力:

(1)专业技术能力:识读和绘制机械图的能力;使用CAD等软件进行机械零部件结构设计的能力;材料选择及热处理工艺安排的能力;机械加工工艺安排及普通机床操作能力;数控机床手工编程与操作及使用仿真软件进行数控仿真加工的能力;使用自动编程软件进行自动编程与加工操作的能力;机械设备维护能力。

(2)专业知识:机械识图与制图知识、机械CAD软件操作知识;机构识别、典型零件受力分析知识;机床构造与电气控制知识;材料选择及热处理知识;机械加工工艺知识;数控手工编程指令及数控加工仿真软件操作知识;自动编程软件操作知识;机械设备安全使用与维护操作知识;企业管理知识。

(3)社会能力与方法能力:良好职业道德和爱岗敬业精神;一定的语言及文字表达能力;计算机操作及应用的能力;自学能力和获取信息的能力;团队协作能力及沟通能力。

1.2 岗位工作任务分析

对数控技术专业对应的工作岗位及岗位群进行工作任务分析,其典型工作任务有:识图绘图、零部件测量与绘制、机械零部件初步选型设计、CAD软件操作、材料选择、零件装夹、刀具选择与装夹、普通机床操作、数控机床编程及操作、机械加工工艺制定、零件检测、机床日常维护等。

1.3 行动领域归纳

根据能力复杂程度对典型工作任务进行整合,形成数控技术专业综合能力领域:零部件测量与绘制、构件受力分析、轴盘类车削加工、腔槽类铣削加工、零件的数控加工工艺制定与程序编制、数控机床操作与维护等。

1.4 行动领域向学习领域转换

根据职业成长及认知规律递进重构行动领域,将其转换为学习领域(课程):公共课、数学建模训练、机械制图与CAD训练、产品技术文件设计制作、构件强度计算、零件公差分析与测量、机构识别与分析、材料选择与毛坯成型、电工电子技术、液压与气动技术、零件机械加工工艺编制、数控加工工艺与编程、零件数控仿真加工、典型零件自动编程、机床电气控制、数控机床操作、专业英语、入学教育、军训(含军事理论)、毕业实践(顶岗实习)、毕业教育、机加工工种实训、数控机床操作实训、库存管理数据库开发、企业经营与管理、市场营销。

2 《数控加工工艺与编程》课程标准

以笔者所在学院的数控技术专业为例,针对企业调研中的岗位需求,《数控加工工艺与编程》学习领域(课程)定位于培养学生从事数控编程员,数控工艺员数控机床操作工岗位工作所应具备的知识和技能,并为学生考取数控机床操作工职业资格证书奠定基础,从而实现学生毕业后与就业岗位的零距离对接。课程标准的内容要从关注教师的“教”转向关注课程的实施过程和学生的学习过程。

2.1 课程目标

《数控加工工艺与编程》学习领域课程以数控加工实际中典型零件为载体,通过对其进行加工过程进行学习,使学生掌握数控加工工艺分析、数控加工手工编程与调试和数控仿真加工软件操作、数控机床加工和零件检验等专业知识和技能,为学生毕业后从事数控机床编程与操作等岗位工作奠定基础。

课程知识目标: 识读零件图;数控加工工艺制定;数控加工中刀具的选择; 数控加工手工编程与调试的方法和技巧;数控仿真加工操作过程及相关软件的使用;数控机床操作;零件检测。

职业能力目标:数控加工工艺制定;数控加工手工编程;数控机床操作。

社会能力和方法能力目标:查阅机械加工相关手册;应用数控系统相关指令与功能数控加工手工编程;团队协作精神和自律意识。

2.2 开发思路

学习情境是工作过程导向的课程教学的基本单元,是将学习领域中的能力目标和学习内容进行基于教学论和方法论转换后构成的主题学习单元。以数控加工实际中的典型零件为载体,以工作过程为导向进行《数控加工编程》学习领域情境设计。基于行动导向教学观,结合数控机床操作工工作任务及其工作过程和“咨询、计划、决策、实施、检查、评估”六步教学法、引导文法和角色扮演法将《数控加工工艺与编程》学习领域中的能力目标和学习内容进行转换后进行教学设计。教学过程模仿加工制造企业实际生产流程,课程在具有“一体化”功能的教室内进行,力求突出学生学习主体地位,培养学生自主学习能力,改变传统的“教师教,学生学”的学习格局,充分发挥教师的“导演”角色作用和学生的“演员”角色作用。

2.3 课程内容

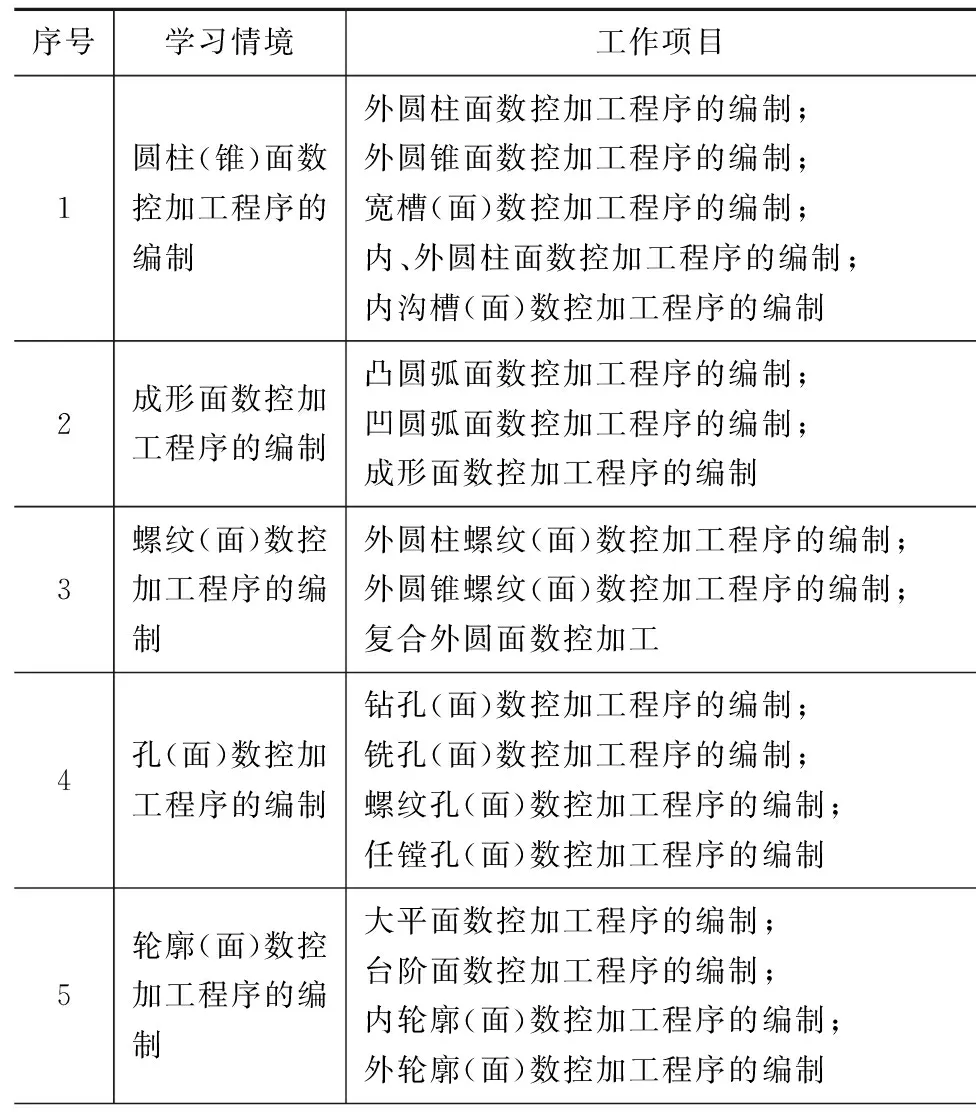

序号学习情境工作项目1圆柱(锥)面数控加工程序的编制外圆柱面数控加工程序的编制;外圆锥面数控加工程序的编制;宽槽(面)数控加工程序的编制;内、外圆柱面数控加工程序的编制;内沟槽(面)数控加工程序的编制2成形面数控加工程序的编制凸圆弧面数控加工程序的编制;凹圆弧面数控加工程序的编制;成形面数控加工程序的编制3螺纹(面)数控加工程序的编制外圆柱螺纹(面)数控加工程序的编制;外圆锥螺纹(面)数控加工程序的编制;复合外圆面数控加工4孔(面)数控加工程序的编制钻孔(面)数控加工程序的编制;铣孔(面)数控加工程序的编制;螺纹孔(面)数控加工程序的编制;任镗孔(面)数控加工程序的编制5轮廓(面)数控加工程序的编制大平面数控加工程序的编制;台阶面数控加工程序的编制;内轮廓(面)数控加工程序的编制;外轮廓(面)数控加工程序的编制

续表

序号学习情境工作项目6腔槽(面)数控加工程序的编制封闭直槽(面)数控加工程序的编制;圆弧槽(面)数控加工程序的编制;开式沟槽(面)数控加工程序的编制;内型腔(面)数控加工程序的编制;对称腔槽(面)数控加工程序的编制;椭圆腔槽(面)数控加工程序的编制7模具轮廓面数控线切割加工程序的编制凸模轮廓(面)数控线切割加工程序的编制

2.4 学习情境教学方案设计(以圆柱(锥)面数控加工程序的编制为例)

学习情境圆柱(锥)面数控加工程序的编制能力描述识读零件图;制定数控加工工艺;选择数控加工刀具;进行数控加工手工编程与调试;进行数控仿真加工操作,正确使用相关软件;合理、正确进行数控机床操作;使用游标卡尺进行零件检测目 标掌握基本外圆面数控车削加工编程及操作方法主要内容分析阶梯轴数控加工工艺;运用直线插补指令、刀具半径补偿指令、复合循环指令编写数控加工程序;基本外圆面数控车削仿真加工;基本外圆面数控车削加工与零件检验教学媒体教材、教学幻灯片、相关工作页、数控仿真软件、数控机床教学方法“咨询、计划、决策、实施、检查、评估”六步教学法,引导文教学法,角色扮演法。教学过程:布置任务→读机械图→分析工艺→查阅相关资料→编程→修改、调试→仿真加工→实操加工→总结评价学生应具备知识和基本能力识读机械图、机械加工工艺制定、材料性能与选择教学场所“一体化”教室考核评价方式期末终结性评价30%,过程性评价70%。过程性评价中:教师评价(40%),学习档案(30%),小组评价(15%),自我评价(15%)考核时间工作任务学习结束时考核与期末终结性考核结合

3 结语

《数控加工工艺与编程》课程标准经过教学实践,学生和用人单位反映学习情境设置合理,学习项目和相关工作页与企业岗位结合紧密,学生学习兴浓厚。专业能力和方法能力得到提升,顶岗实习上手快。

在行动导向的《数控加工工艺与编程》课程标准在教学实施过程中,教师必须转变观念,以教学项目为教学单元组织知识内容,将知识融入到工作过程中,通过学生主动学习,达到“手脑并用,行知合一”的学习效果。以项目为主导的行动导向教学一定要注意做好以下几个方面的工作:针对具体工作任务展开教学;为学生提供解决问题的空间;教师是教学组织者与引导者,学生是学习的主人和主体;学生有自我评价的机会。

基于工作过程的行动导向课程以行动为先,教学情境将是真实的工作环境或虚拟现实或是完整的仿真系统环境,让学生亲历结构完整的工作过程或产品服务,在这一环境中,教师是先行者或咨询师,是“车间主任”的角色,教师要充分利用实验(训)室、“教学工厂”、因特网、图书馆等立体教学资源,搭建一个真实的“工作环境”,让学生在体验中学习,在实训过程中练就技能,在动手操作过程中学会做事和工作,学会使用工具,学会与工作人员沟通与交流。学生实训作品可以是课题调研报告、项目说明书、实训报告等。

行动导向的课程要充分利用理实“一体化”教室。行动导向课程的教学情境将是真实的工作环境或虚拟现实或是完整的仿真系统环境,在这一环境中让学生亲历完整工作过程,需要教师是先行者或咨询师,是“车间主任”的角色,教师要充分利用网络、实验(训)室和图书馆等教学资源,搭建一个理实“一体化”教室,让学生在体验中学习技能,在动手操作中学会做人做事,学会与他人交流。

[1]丘立庆,等.高职数控技术专业学习领域课程开发探索与实践[J].广西教育,2009,(30):13~14.

[2]刘高进,等.基于工作任务驱动的“数控机床故障诊断与维护”课程标准探讨[J].民营科技,2010,(11):66~67.

[3]姜大源.职业教育学研究新论[M].北京:教育科学出版社,2007:23~30.