宏程序与粗车复合循环结合车削非圆曲线轮廓

2011-01-19林强

林 强

(广东省理工职业技术学校,广州 510500)

宏程序与粗车复合循环结合车削非圆曲线轮廓

林 强

(广东省理工职业技术学校,广州 510500)

对非圆曲线轮廓零件的编程,采用粗车复合循环结合精加工宏程序进行,不仅可以使得编写的程序段少,缩短编程的辅助时间,同时又可减少程序运行行数,快速完成零件的粗精加工,提高编程与加工的效率。

非圆曲线;宏程序;粗车复合循环

0 引言

数控车床可以加工各种类型的回转面,对于圆柱面、锥面、圆弧面、球面等的加工,可利用直线插补和圆弧插补指令完成,而对于一些非圆曲线(如抛物线、椭圆)构成的回转体,编程和加工起来具有一定的难度。因为大多数的数控系统只提供直线插补和圆弧插补两种插补功能,因此,在数控机床上对非圆曲线的加工大多采用小段直线或者小段圆弧逼近的方法来编制加工程序。

使用宏程序对非圆曲线轮廓零件进行编程,在实际运用中,常作为子程序来调用,刀具工进时耗费在空走刀的时间远超过加工切削时间,致使生产效率降低。如果将宏程序与粗车复合循环效结合起来,可以使得刀具工进时空走时间长的问题得到较好的解决。本文以华中世纪星数控系统为例,对采用粗车复合循环结合精加工宏程序进行编程的方法进行具体分析和介绍。

1 非圆曲线节点的循环计算

对非圆曲线轮廓的零件进行编写时,常用多个直线段或圆弧去近似代替非圆曲线, 逼近线段与被加工曲线的交点, 称为节点。以下以椭圆为例,说明非圆曲线节点的循环计算过程。

以直线逼近椭圆的情况如下:采用平分等角度(间距)法,以角度β为变量,变化范围为0°~360°,节点的坐标计算公式为:X=αcos β;Y=bsin β;其中α为椭圆长半轴,b为椭圆短半轴。从β=0°开始计算,每计算出一个节点的坐标就直线插补到该点,然后β增加一个步距(增量),利用宏程序中循环语句,进行变量迭代,表达式及其它语句无须改变,直到β超出变化范围为止。角度β每次的变化量和最后工件的加工表面质量有较大关系,步距(增量)越少,加工精度越高,表面粗糙度值越小,但走刀次数就会相应增加,加工效率则降低,所以,要全面的综合考虑各种因素,选择合理的步距(增量)。

2 宏程序/子程序调用

对尺寸不同,但形状相同或相近的零件进行编程时,使用变量、算术和逻辑运算及条件转移指令编制宏程序,程序中体现零件的走刀轨迹,操作者只需使用用户宏命令对其进行调用即可,而不必记忆用户宏主体。使用宏程序作为子程序调用时要注意以下的要点。

1)宏程序/子程序调用的参数传递规则

G代码在调用宏程序时,为了保存当前主程序的编程信息,系统会将当前程序段各字段(A~Z共26个字段,如果没有定义则为零)的内容复制到宏执行时的局部变量#0-#25,同时复制调用宏时当前通道九个轴的绝对位置(机床绝对坐标)到宏执行时的局部变量#30~#38。

调用一般子程序时,不保存系统模态值,即子程序可修改系统模态,并保持有效;而调用固定循环时,保存系统模态值,即固定循环子程序不修改系统模态参数。

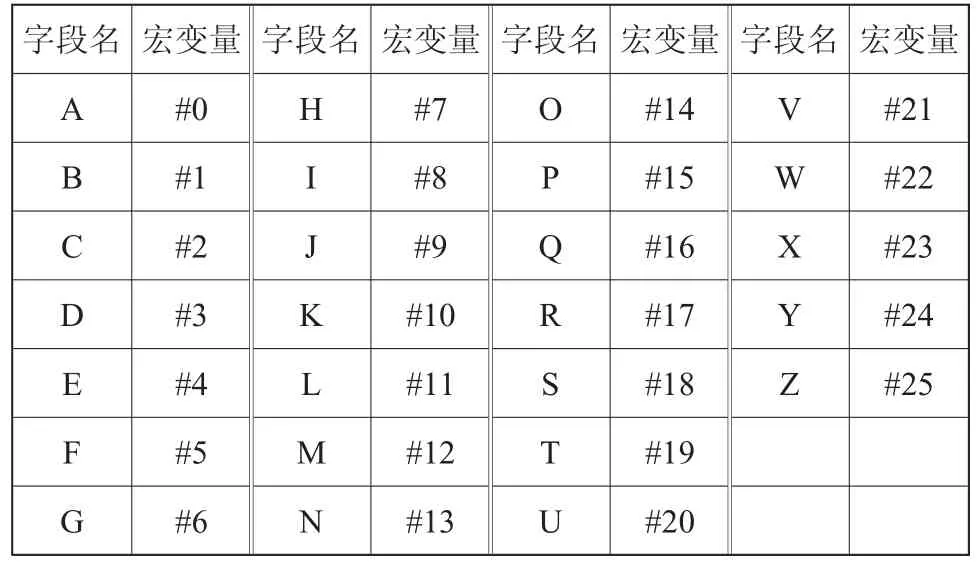

表1列出了宏当前局部变量#0~#25所对应的宏调用者传递的字段参数名。

表1 宏调用时所传递的字段参数名与当前宏局部变量对照表

2)宏程序的调用格式为:M98 P(宏程序名)<变量赋值>或G65 P(宏程序名)<变量赋值>。

宏程序的调用方式类似于调用子程序,即同样采用M98调用,采用M99结束。但在调用宏程序时,应给出所需要的参数值。

3 宏程序/子程序调用的编程

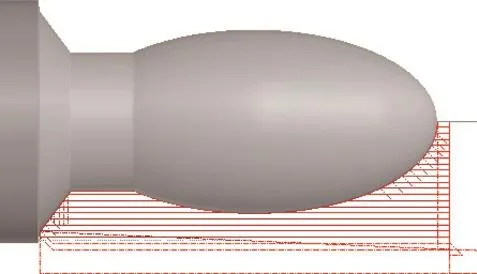

下面以非圆曲线椭圆类零件的宏程序为例,如图1所示(编程原点在右侧面中心处),分析宏程序作为子程序调用的加工情况。主程序%7002使用了M98指令调用椭圆用户宏程序%0003。

图1 椭圆过渡类零件

根据图中给出的信息,手工编程时,非圆曲线一般都是单独编制成子程序,由主程序对其进行调用。如图1所示,要求加工工件右端轮廓,其加工程序和说明如下(毛坯直径尺寸40mm):

%7002 (主程序)

G90 G36 G94 (绝对坐标直径编程)

T0101(选1#粗车刀,调1#刀补)

M03 S800 F150(以800 r/min启动主轴正转)

G00 X48 Z2(快速定位到起刀点)

#5=27 (切削起始位置)

WHILE #5 GE 1 (如果#5大于等于1)

M98 P0003(调用椭圆用户宏程序)

#5=#5-2(步长取2)

ENDW(返回循环体)

G00 X50 Z100(快速返回到换刀点)

M05(主轴停转)

M30(程序结束并复位)

%0003(椭圆用户宏程序)

#101=0(以椭圆中心为基准的动点X坐标)

#102=0(以椭圆中心为基准的动点Z坐标)

#1=0(椭圆参数方程起始角)

#2=131(椭圆参数方程终止角)

WHILE #1 LE #2(条件#1大于#2)

#101=2*15*SIN[#1*PI/180] (工件坐标系下的椭圆动点X坐标)

#102=-30+30*COS[#1*PI/180] (工件坐标系下的椭圆动点Z坐标)

G64 G01 X[#101+#5] Z[#102] F100(线速度恒定进给速度100)

#1=#1+0.2(步长取0.2度)

ENDW(返回循环体)

G01 W-10.39 F100(直线进给加工f22.7外圆)

G01 U13.3 W-5 F100(加工锥面)

U2(慢速切出)

G00 U2(快速退出)

Z2(快速返回)

M99(返回主程序)

%

加工程序中,%0003椭圆子程序为零件轮廓尺寸,%7002主程序在调用%0003进行零件轮廓加工时,长轴不变、短轴长依次变化的椭圆簇,刀具所走的轨迹如图2所示。图2为加工仿真环境下的校验图,其中走刀次数为25次,程序运行共55340行,进给走刀时间过长,刀具在工件毛坯之外空走刀情况比较严重,而且是以切削进给速度空走刀,造成加工时间耗费大,数控机床的利用率极低。

4 宏程序与粗车复合循环结合的编程

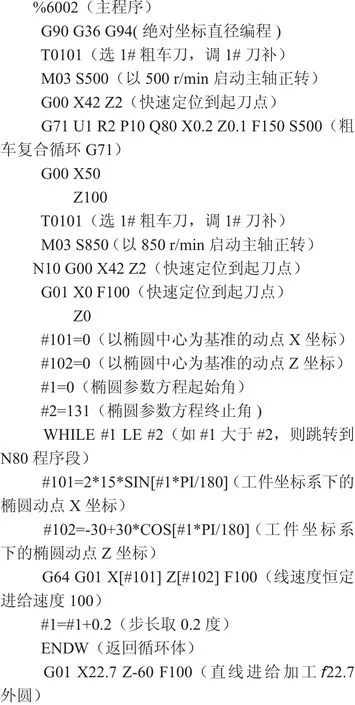

根据粗车复合循环指令的特点,把宏程序与粗加工复合循环指令结合起来,直接用椭圆的轮廓程序作为粗加工复合循环指令中的精加工轮廓循环体。以下是采用粗加工复合循环指令G71与宏程序结合,对以上的举例进行编程加工分析,加工程序和说明如下:

图2 宏程序/子程序调用时的走刀轨迹

加工仿真环境下的校验图如图3所示,其中走刀次数为不多,程序运行共5759行,运行时间短。从走刀轨迹图可知,刀具按G71指令的轨迹运行加工过程中没有轮廓空切削过程,加工时间明显缩短。

图3 宏程序与粗车复合循环结合G71的走刀

5 两种编程方法的对比分析

从两种方法对非圆曲线椭圆加工的走刀轨迹对比中可以发现:

1)使用“宏程序/子程序调用的编程方法”编程时,刀具以进给速度走刀所扫过的面积比较大;而使用“宏程序与粗车复合循环结合的编程方法”编程时,刀具以进给速度走刀所扫过的面积比较小。

2)使用“宏程序/子程序调用的编程方法”编程时,刀具以进给速度走刀空走刀的时间较长;而使用“宏程序与粗车复合循环结合的编程方法”编程时,刀具以进给速度走刀空走刀的时间较短。

此外,使用“宏程序与粗车复合循环结合的编程方法”编程和加工椭圆时,宏程序语句少,程序运行的总行数少(从55340行减少至5759行),进给走刀路线短,加工时间短,刀具几乎没有以进给速度空走刀的现象,编写程序不存在嵌套循环宏程序,易于程序检查和修改。因些,使用“宏程序与粗车复合循环结合”的编程方法要比使用“宏程序/子程序调用”的编程方法更加好用、实用,在生产实践中有较大的使用价值,得到广泛的应用。

6 结束语

在编制各种非圆曲线轮廓零件的加工程序时,对于形状一样尺寸不同的系列零件,使用宏程序并合理地结合粗车复合循环指令G71、G72和G73,以最短的程序段表出加工程序,具有极好的易读性和易修改性,编写出的程序简洁直观,逻辑严密、修改方便,通用性强,同时又可减少甚至免除手工编程的烦琐数值计算并精简程序量,提高编程与加工的效率,因此广泛应用于数控加工编程中。

[1] 华中数控公司, 华中世纪星车床数控系统HNC-21/22T编程说明书, 2006.

[2] 冯志刚. 数控宏程序编程方法技巧与实例[M]. 北京: 机械工业出版社, 2008.

[3] 顾京. 数控机床加工程序编制[M]. 北京: 机械工业出版社, 2003.

Macro program combined with rough cutting cycle turning non-circular curve pro fi le linqiang

LIN Qiang

TP399

B

1009-0134(2011)5(下)-0048-04

10.3969/j.issn.1009-0134.2011.5(下).15

2011-01-27

林强(1970-),男,讲师,学士,研究方向为主要从事机械设计、CAD/CAM教学与研究工作。