基于Flexsim的飞机客舱安装作业仿真研究

2011-02-09杨飞龙祝世兴杨永刚

余 芬,杨飞龙,黄 珊,祝世兴、杨永刚

(1. 中国民航大学 航空工程学院,天津 300300;2. 天津财经大学 商学院,天津 300222)

0 引言

Flexsim是一种面向对象的可视化3D 仿真软件,可以方便地建立生产线模型并通过仿真进行效能评价[1]。目前多用在车间调度优化研究[2],生产线仿真研究[3-5]、物流系统建模研究[6];也有学者在维修故障仿真方面的研究如文献[7]从虚拟维修实际应用角度出发,结合过程模型的方法,建立了维修任务仿真管理模型;文献[8]在Visual C + +环境下编程,通过局域网连接Flexsim,建立了一个实时飞行故障仿真系统对飞行故障监控。但Flexsim在飞机大修作业中应用研究还较少。

本文运用Flexsim 软件,对B747飞机大修过程中客舱安装作业流程建立了仿真模型,通过对现行的工卡作业内容、工时和作业人员等数据进行仿真测试,得到人员平均闲置率。通过分析调整作业流程,增加并行作业,使客舱组人员的闲置率从27.6%降低到17.3,提高了大修作业效率。论文所用的研究方法为飞机维修企业提供了借鉴,具有一定的工程应用价值。

1 B747飞机大修安装作业流程分析

B747大修作业流程如图1所示,从进厂检查到客户批准共经历10个阶段。主要阶段工作内容是:1)进场检查阶段:主要是对发动机试车、自动驾驶及操纵系统的检查、飞机外表及燃油渗漏检查、货舱装载系统的检查;2)飞机褪漆:是对飞机表面褪漆,以便为机身外表检查做好准备;3)拆件:对发动机及襟、副翼,起落架等大部件拆卸,客、货舱内部的拆卸; 4)改装检查:主要是指为方便对飞机的结构、系统进行检查和改装;5)修理、装件:主要是对客、货舱的改装,对拆卸件检查修理和安装,及对拆卸下来的发动机和结构件检查修理和安装;6)功能检测:是对大修工作进行全面检查,包括机械操纵系统电子、电器系统的测试,然后对飞机外表面喷漆、交付客户批准和试飞。至此,完成了整个飞机大修工作。

其中,每个阶段涉及多种作业、工序复杂、不确定因素多、技术难度高,其作业时间和作业次序难以控制,以客舱安装作业最为突出。

对于客舱部分,主要拆装作业包括客舱座椅、侧壁板、顶板、地板、隔音棉、窗户、洗手间、厨房、行李箱及各种电子线束、电子设备的拆卸和安装,涉及近300份大修工卡。目前存在的问题是:1)需要安装作业的工作量大,零件多;2)因作业空间狭小,视野差,不利于工人操作,难以达到高装配精度要求;3)内部作业人数较多,作业次序较乱和作业等待时间较长等。这些问题导致了作业效率低,客舱安装时间过长。

图1 B747大修作业流程

2 客舱安装作业仿真模型建立

2.1 仿真数据库的设计

图2 客舱装件数据库

依据现行的工卡设计客舱的拆、装件作业数据库。基本数据包括任务开始执行时间、任务类别、任务名称、人力数量、所属部门等信息。所有的工作都按舱位来分,分为客舱组和电子组,分别用CB和AV组表示,本文图表显示均为客舱组数据。CB组作业人员32人,6个工作区域为:A、B、C、D、E和F。因为Flexsim有Excel相通的数据接口,所以本文的数据库都采用.xls文件格式保存。客舱组装件数据库如图2所示。(Day:任务开始日;JC number:工卡;item type:任务类型;quantity:工卡的数目;Mh:工作所需要的工时;people:工作所需要的人力;Quali:维修人员执照种类;D/N:白班/晚班;Trade:工作部门;ZONE:工作区域)

2.2 仿真约束条件的确定

在建立仿真模型和编写程序前,先做如下假设:

1)不考虑飞机被检查出意外故障,即所有的维修工作均包括在大修方案中;

2)维修人员的工间休息时间、生理需要和会议等宽放时间均包括在工时内;

3)任何一项维修工作都认为顺利地完成,不会因质量问题造成返工;

4)在大修期间认为所有维修设备处于完好状态;

5)所有班组成员均按时上班,无人员缺勤;

6)所有维修工作都在工卡规定的时间内完成,不会因为维修人员的熟练程度提前或延期完成;

7)仿真的时间单位为分,需把工卡所规定工时小时数乘以60,转化为分钟数。

2.3 Flexsim仿真模型的建立

在Flexsim 5.0版本下建模,由于已存在大量模型,只需要将已有模型拖入到建模区即可。对于模型库中不存在的模型可以通过可视化工具(Visual tool)自己创建,先在建模区拖入可视化工具模型,修改3D文件路径,使用保存操作将模型保存至用户库中,供以后建模使用。以维修人员的闲置率为测试指标。

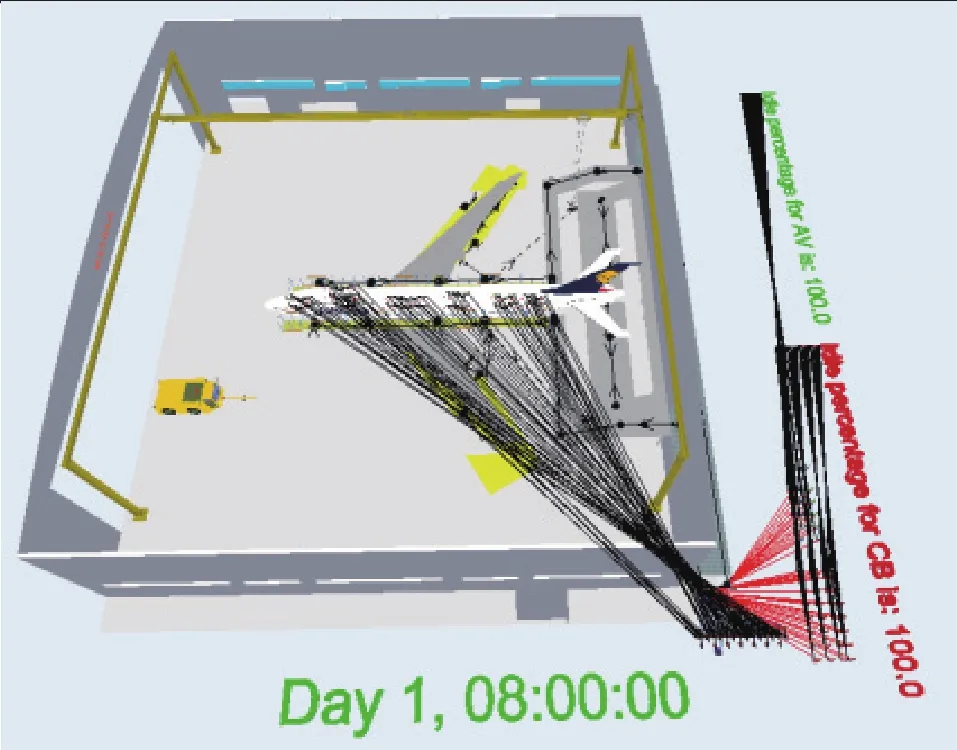

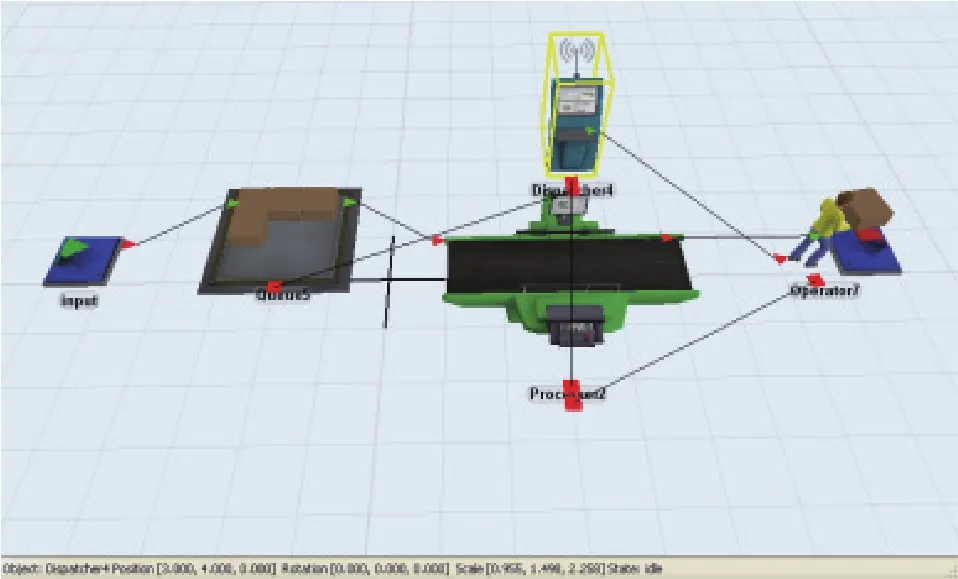

在Flexsim模型中,人员的状态有闲置、忙碌、等待、行走、搬运、装载、卸载等多种状态。现按一天工作11小时规定,即660分钟,其中白班从8点开始工作,晚班从晚8点开始,用各班次时间安排表(time table)来控制。仿真模型如图3所示。仿真模型布局如4图中所示。将每份工卡(Job Card)看作成一项工作,将由图4中蓝色的任务源(Input)来按时间顺序产生,用Item来表示;每份工卡对应的工时是维修人员完成这项工作所花费的时间。如果是装件,任务源产生Item后,Item进入暂存区(Queue)后,等待操作者(Operator)搬运至处理器(Processor)。将操作者搬运Item至处理器(Processor)并完成处理的过程定义为一个装件。Item在被处理完后直接完成(用Sink代替,表示此工作完成)。

以下代码仅是客舱组工作在经处理器时对应工时数据的读取程序,模型的其它仿真程序代码因篇幅所限,略。

…

treenode current = ownerobject(c);

treenode item = parnode(1);

string tablename = /**/""/**/;

int a=getlabelnum(item,"s");

if (a==3)

{

tablename="CB removal ZA";

}

else

tablename="CB install ZA";

int row = /**/getitemtype(item)/**/;

int col = /**/6/**/;

return gettablenum(tablename,row,col)*60;

...

3 仿真结果测试及流程分析

3.1 现有流程闲置率测试分析

模型运行结束后,整个仿真结束时间是第34天结束,与实际相符合。客舱组人员平均闲置率是27.6%,人员的平均利用率只有73.4%,显然偏低。客舱人员闲置率数据如图5所示。

图3 客舱安装仿真模型

图4 安装作业仿真模型布局

图5 客舱组人员闲置率测试结果

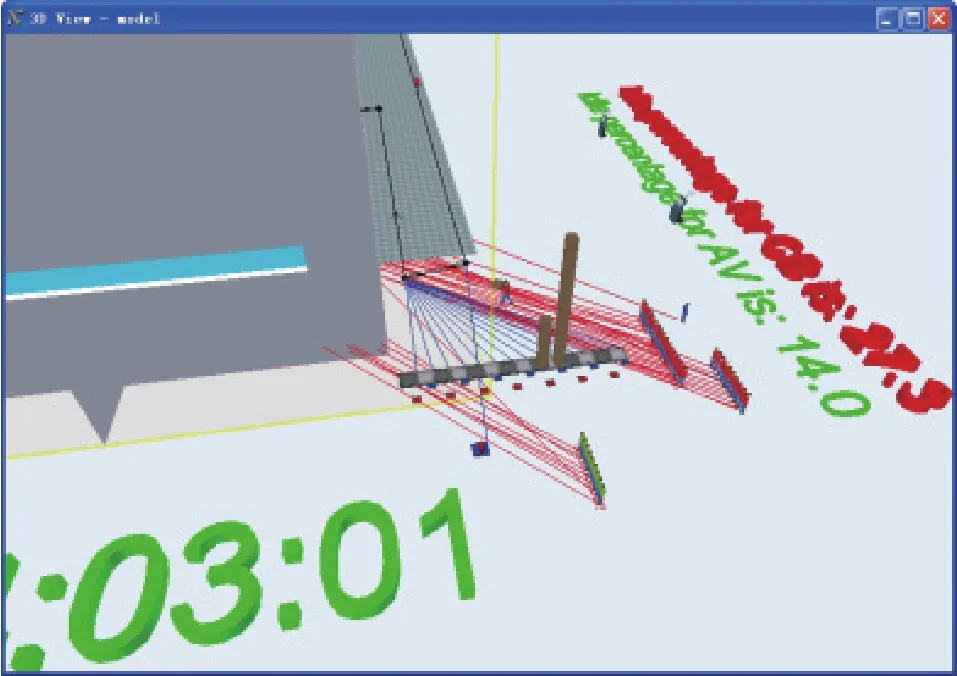

3.2 流程分析

流程的瓶颈在C区,如图6所示。从图中可见只有C区的暂存区还有临时实体(Item)等待被处理,不少装件工作还未执行,装件工作还没完成。而其它部门的暂存区中都没有临时实体,意味着装件工作均已完成。经分析发现,C区装件工作安排在第24-27天较多,而在第20-23工作较少,原因是按传统做法需等待电子组的工作展开,才能进行。这样导致工作量不均衡,流程出现“堵塞”。经调查分析,可以将第24-27天的某些不受前续作业影响的工作提前安排在第20-23天中进行,增加了并行作业的工作量,使工作量均衡。将调整后的安装作业流程数据,重新导入Flexsim中,经测试人员闲置率客舱组是17.3%,电子组是15.1%,如图7所示,得到比较满意的结果。

图6 装件过程模型

图7 客舱组与电子组人员平均闲置率

4 结束语

尽管Flexsim软件在生产线、物流仓储方面仿真应用较为普遍,但在飞机维修领域应用还较少,还有许多的研究空间,值得深入开展。本文基于Flexsim仿真软件,建立飞机大修客舱安装件作业模型,选择人员的平均闲置率为测试指标,通过对现行的装件作业工卡任务、工时和人员的测试,根据得到的人员平均闲置率统计数据,能够发现流程瓶径。针对流程瓶径,通过调整作业流程或人员等,来降低闲置率,有效地提高了大修作业效率。参考文献:

[1] Averill M L. Flexsim User Guide[M]. Utah: Flexsim Software Products, Inc, 2003.

[2] 余晓光, 严洪森, 殷乾坤.基于Flexsim的车间调度优化[J].计算机技术与发展, 2010, 3:44-47.

[3] 张卫德, 严洪森, 徐成. 基于Flexsim的生产线仿真和应用[J]. 工业控制计算. 2005, 9:46-47.

[4] 赵建辉, 王红军. 基于Flexsim的混流装配线投产顺序的仿真[J]. 微计算机信息. 2007, 8:29-31.

[5] 李晓雪. 基于Flexsim的生产线建模与仿真[J]. 中国制造业信息化, 2007, 6: 90-91.

[6] 李春杰, 肖素梅, 朱霄聪. 基于Petri网与Flexsim的生产物流系统建模与仿真[J]. 机械设计与制造, 2007, 12: 62-64.

[7] 周栋, 吕川. 虚拟维修仿真建模与控制实现[J]. 北京航空航天大学学报, 2006, 7: 843-846.

[8] 马存宝, 陈敬松, 刘坤. 基于Flexsim的实时飞行故障仿真系统[J]. 计算机仿真. 2007, 10: 59-62.