钛表面处理技术的研究现状

2011-01-19李争显王少鹏慕伟意潘晓龙姬寿长王宝云杜继红

李争显,王少鹏,慕伟意,潘晓龙,姬寿长,王宝云,杜继红,周 廉

(西北有色金属研究院腐蚀与防护研究所,陕西西安710016)

钛表面处理技术的研究现状

李争显,王少鹏,慕伟意,潘晓龙,姬寿长,王宝云,杜继红,周 廉

(西北有色金属研究院腐蚀与防护研究所,陕西西安710016)

在钢铁材料中得到成功应用的传统表面技术,在钛表面处理上也得到了较广泛的应用,但传统的表面技术存在着许多不适应于钛材处理的技术壁垒,因此,针对钛材料的特殊性能发展起来的液相等离子体处理技术、等离子表面冶金技术、钛电极涂层技术、钛生物涂层技术、钛建筑材料的表面处理技术等成为钛材表面处理技术新的发展方向。主要综述了传统表面技术和液相等离子体处理技术、等离子表面冶金技术2种新技术在钛材表面上应用的研究成果。

钛;表面技术;研究现状

1 前言

钛及钛合金因比强度高、耐蚀性好、耐热、无磁、低温力学性能良好等众多优点,已被广泛应用于航空、航天、舰船、化工、汽车和生物医学等领域[1]。但钛在高温下易于与空气中的O,N等元素发生反应,生成对基体钛不具有保护作用的化合物,这不仅使钛表面受到污染,而且使钛的力学性能发生变化。另外,钛的导热系数小、表面硬度低、易发生粘着磨损。钛会和与之相接触的材料产生很强的相互作用,发生接触腐蚀;在特殊介质中,会发生点蚀和缝隙腐蚀[2]。因此,对钛表面进行处理,赋予其优异的功能特性后,才能使钛承受更恶劣的服役环境和条件,使钛固有的优异性能得到充分发挥。

2 钛表面处理技术的现状

近10年来,随着钛材应用领域急剧扩大,国内外学者针对钛材在使用过程中存在的问题,从表面处理技术入手,开展了大量的研究工作。从采用的表面处理技术来看,主要分2个方面,其一是将现有已在钢铁领域中成功应用的传统表面处理技术用于钛材表面;其二是结合钛材的特点,开发新型表面处理技术。

2.1 传统的表面处理技术在钛材表面的应用

在钢铁领域广泛使用的传统表面处理技术种类繁多,而表面热处理、堆焊、涂装、多层复合、热渗镀、着色、气相沉积、三束改性、转化膜、形变强化、热喷涂、化学镀、电镀构成了表面处理技术的主要构架。研究人员结合钛材的特点,将热渗镀、气相沉积、三束改性、转化膜、形变强化、热喷涂、化学镀、电镀等技术用于钛的表面处理,给钛材赋予了新的性能。

2.1.1 热渗镀

由于钛在空气中易与氧发生反应,在新鲜的钛表面瞬间可以生成氧化钛层。当温度低于300℃时,生成的TiO2相当致密,具有良好的保护性;当温度大于300℃时,生成的TiO2致密性变差,保护性能变差。因此,在钢铁领域广泛使用的空气中渗Al、渗Zn等技术不适应于钛的表面处理。在真空、高温条件下,钛易与O,C,N,B等气体元素反应,表面生成硬度高的化合物。利用这一特性,通过热扩散法可在钛及钛合金表面渗C,N,B,形成耐磨层,提高钛的耐磨性能。

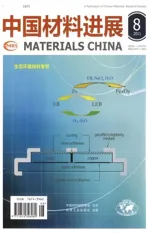

等离子碳化日本阿久津幸一[3]研究了等离子渗C技术和专用设备,采用Ar气体产生的等离子体清洗钛表面,用CH4进行渗C,温度为1 073~1 323 K,所得硬度层成分主要是TiC,厚度为数个μm。采用放电加工的方法可以提高钛材表面的硬度,这个工艺的思路独特,原理如图1所示。其工艺过程是:在绝缘油中,工具电极与钛零件之间发生火花放电,由于油的热分解生成了C,生成的C渗入熔融状的钛表面,形成了渗C层。经过放电加工的钛表面呈鱼鳞状,硬化层的成分为TiC,厚度为5 μm左右,硬度可达到2.2×104MPa左右,是基体钛材(2 000 MPa)的 11 倍[4]。

图1 放电加工原理示意图Fig.1 Schematic diagram of discharge processing principle

氮化及多元渗复合处理氮化方法可在钛材表面形成一层钛的氮化物的硬化层,主要有离子氮化、气体氮化、高压气体氮化和等离子氮化等。日本柴田英明[5]选用纯钛、Ti-6Al-4V、Ti-15Mo-5Zr-3Al以及 Ti-15V-3Cr-3Sn-3Al等材料进行气体氮化试验,本底真空为5×10-3Pa,氮化压强为0.13 MPa。纯钛在850℃时的氮化层厚度为20 μm,1 000℃时的氮化层厚度为50~60 μm,氮化层最外层是很薄的TiN,其余是N在Ti中的α相固溶体,基体的晶粒有所长大;Ti-6Al-4V表层同样是很薄的TiN,其余硬化层是α相及α+β相的N和Ti固溶体,氮化层的厚度随着氮化时间的增长而变厚,氮化4 h氮化层厚度为25 μm,氮化25 h氮化层厚度增加到65 μm;Ti-15Mo-5Zr-3Al表面的TiN层很薄,既使氮化时间达到60 h也是如此,但氮硬化层厚度可达到200 μm。由于渗氮的温度较高,时间很长,氮化后钛合金的力学性能会受到不同程度的影响。如Ti-15Mo-5Zr-3Al氮化后延伸率A降低,收缩率z提高;在750℃,20 h条件下氮化后的抗拉强度Rm和屈服强度Rp0.2均较同温度下的回火状态低[5]。

F.Prerber等人通过高压氮化处理提高钛材表面的硬度。在0.5~10 MPa的气体压强下,钛表面用N2,NH3或它们的混合气体氮化处理后随炉冷却,当压力降至0.1 MPa时,再抽真空至1 Pa,进行300~400℃回火处理,这样纯Ti表面可以得到厚度为20 μm的金黄色TiN层,表面硬度可达10 000 MPa。该工艺的优点是可对φ2 mm×25 mm这样的细长深空的内表面进行氮化。法国Doinn-Margareta Gordin等[7]采用气体氮化的方法在Ti94Mo6,Ti92Mo8,Ti84Mo16合金表面制备氮化层,从氮化工艺可以看出:氮化的温度高,时间长,钛的组织结构发生变化,出现了δ-TiN1-x层,δ-TiN1-x层和β-(Ti,Mo),钛表面的硬度提高。

上述的这些处理方法均存在2大缺点:①高温、长时间处理影响钛的力学性能,特别是疲劳性能;②介质中含有氢,会使钛材在高温下发生吸氢现象,发生“氢脆”的危险。因此,研究低温和无氢处理是一个发展方向。

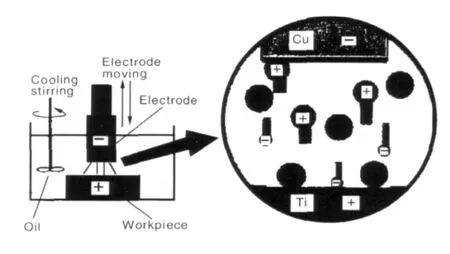

波兰B.G.Wendler等[8]采用在Ar+O2气氛中辉光放电,产生的等离子体在1 023 K温度下可使Ti6Al4V表面生成氧化物及氧扩散层。该氧化层在0.5 mol/L NaCl溶液中的耐蚀性明显改善。俄罗斯G.K.inanon等[9]采用图2所示的超声处理装置,用“超声+热氧化”的处理方式在钛表面制备出氧化物涂层。由于超声波的高能量密度,使氧扩散的深度增大,且使晶粒变小。“超声+热氧化”处理的钛材表面硬度约为6 500~7 200 MPa,硬化深度约10~15 μm。“超声+热氧化”处理的试样的耐磨性优于直接热氧化处理的试样。

英国学者Z.X.Zhang[10]等采用先在空气中热氧化,然后在真空中进行扩散处理的方法在钛合金表面制备涂层。850℃热氧化20 min+真空扩散20 h后,试样表面的硬化层深度约200~300 μm,扩散层深度约30 μm,表面硬度最高,约8 000 MPa,从表面到基体硬度呈梯度下降。

图2 超声处理装置示意图Fig.2 Schematic drawing of ultrasonic treatment equipment

气相热扩渗 Mg日本 Takumi Haruna等[11]研究了一种Ti表面Mg合金化的方法,研究表明:表面生成Ti-Mg合金的耐蚀性优于纯钛,其中耐蚀性最好的是在气态镁中950℃处理430 h的试样,其耐蚀性是纯钛的80倍。

2.1.2 气相沉积

物理气相沉积(PVD)和化学气相沉积(CVD)处理可以明显改善钛的抗氧化性能和抗冲刷性能。

抗氧化性能德国C.Leyens等[12]采用磁控溅射在TIMETAL 1100和Ti-48Al-2Cr-2Nb等钛合金表面制备了梯度及多层Ti-Al层和单层Ti-Al-Cr层。Ti-Al多层膜(3层)和Ti-Al梯度涂层在纯氧环境下的抗氧化性能优于在空气环境下的抗氧化性能(750℃)。在空气中多层涂层在450℃以下的抗氧化性能优于梯度涂层,但在450℃以上其抗氧化性能急剧降低;对于Ti-Al-Cr涂层体系,在750℃条件下抗氧化性能最佳的涂层组分是Ti-63Al-7Cr,其氧化增重约是 TIMETAL的1/3;TiAl合金在900℃时抗氧化性能最佳的涂层组分仍是Ti-63Al-7Cr。

德国Maik.Frohlich等[13]采用射频磁控溅射在TiAl合金表面沉积Si层,然后再以热处理的方式在γ-TiAl(Ti-45Al-8Nb)表面制备硅基涂层。将试样加热到氧化测试温度,保温1 h,再经过10 min冷却到60℃,共循环测试1 000次,以检测涂层的抗氧化性能。研究表明:在真空中处理的试样涂层主要由Ti5Si3相组成,而空气中处理的试样涂层主要是Ti5Si4相;2种工艺生成的涂层在900℃及950℃的抗氧化性能都明显优于基材,特别是真空条件下处理的涂层性能更优;另外,空气介质中处理的涂层试样在抗氧化性能测试后,其Ti5Si4相转变为稳定的Ti5Si3相。

抗冲刷性能俄罗斯N.A.Nochovnaya等[14]研究了采用真空等离子镀膜技术在钛合金压气机叶片表面制备沉积硬质涂层,其中ZrN涂层的抗砂粒冲蚀性能最佳,Ti-Si-N,Ti-Si-B涂层体系的抗冲蚀性能同涂层制备工艺密切相关,Ti-Si-B体系涂层的抗冲蚀性能较好,对基材的疲劳性能影响小,在压气机涂层技术方面应用前景广阔。

西北有色金属研究院研究团队研究了在TC4,TC11和Ti811等钛合金基体表面沉积TiAlN涂层技术并测试了涂层性能。沉积的TiAlN涂层主相为TiAlN,厚度大约为5 μm,表面硬度达到2.86×104MPa。沉积 TiAlN涂层后对钛合金试样的疲劳性能影响小于3%。

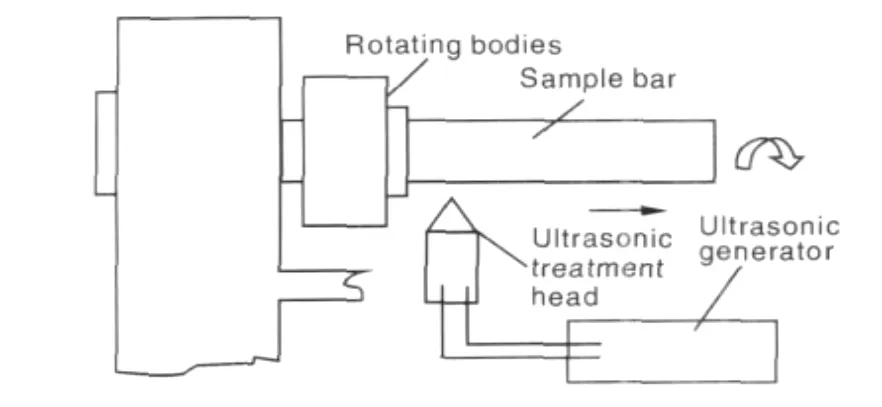

对于飞机发动机叶片涂层来说,对叶片疲劳性能的影响程度是判断涂层及涂层制备技术优劣的关键。德国Dietmar Helmet[15]研究了金属层和陶瓷层交替组成的叶片复合涂层(如图3所示),该涂层体系已应用到MTU生产的发动机叶片表面。

图3 复合涂层断面Fig.3 Cross-section of composite coating

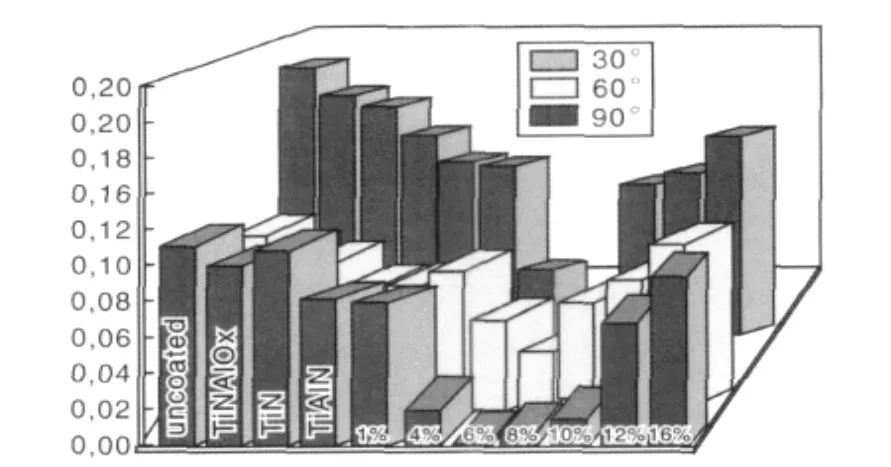

德国E.ZEILER等[16]用CVD方法在钛表面制备金刚石涂层,并将不同C含量的金刚石涂层与氮化物硬质涂层的抗冲蚀性能进行对比,从而得出,在粒度60~120 μm,速度100 m/s,30°角的冲蚀测试条件下,金刚石膜的抗冲蚀能力约是Ti6Al4V的100倍。与PVD沉积的TiN,TiAlN涂层相比,CVD制备的金刚石膜的抗冲蚀能力更佳,如图4所示。通过CVD沉积的金刚石涂层经过真空高温去氢后,疲劳性能较基体叶片的疲劳性能得到提高。

图4 涂层的冲蚀性能对比Fig.4 Comparison of coating erosion performance

2.1.3 三束改性

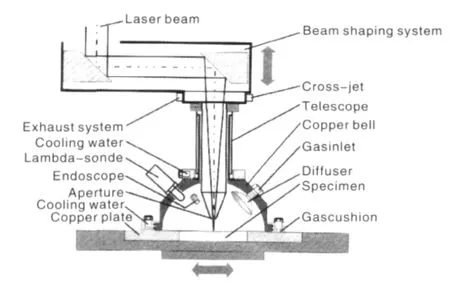

离子注入表面改性技术一直在研究当中,但近几年人们在电子束及激光束表面处理方面开展了更多的研究。俄罗斯 N.A.Nochovnaya 等[16]用(a)w=2.5 J·cm-2,n=5 pulses;(b)w=5 J· cm-2,n=5 pulses;(c)w=2.5 J·cm-2,n=40 pulses等不同工艺的电子束处理钛合金表面。通过高能脉冲电子束照射后,基材表面层重熔,在近表面区域Al含量可增加15% ~20%(原子分数);在脉冲数较低的情况下,钛合金表面层中有微裂纹出现,但在脉冲数高于10的情况下未观察到裂纹。俄罗斯N.Nochovnaya等[18]评价了高强脉冲电子束改性对钛合金表面的力学性能等的影响。经电子束处理后,钛合金的疲劳强度得到提高,最高可增加40%。德国S.Bonss等[19]开发了一种新型的钛合金激光氮化装置,如图5所示。在钟罩中通入N2,在N2气氛中实现钛表面氮化钛的形成。

图5 钟罩式激光氮化装置示意图Fig.5 Schematic diagram of bell laser nitriding equipment

R.L.Sun等[20]在Ti6Al4V合金上利用激光熔覆TiCNiCrBSi涂层,分别是熔覆涂层区、扩散区和热影响区。熔覆涂层区的硬度最高可达约1.2×104MPa,扩散区硬度约5 500~6 600 MPa,热影响区硬度约4 000 MPa。Y.S.Tian通过激光合金化石墨和硅粉,在Ti6Al4V表面制备TiC和 Ti5Si3的复合涂层,涂层中主要是TiC和Ti5Si3+β(Ti)相,涂层厚度 0.6 mm,表面硬度约1.5×104MPa,摩擦系数约0.35,比钛合金基材的摩擦系数小,且磨损失重约是基材的1/3。

2.1.4 转化膜

转化膜技术主要包括阳极氧化、厚膜氧化和微弧氧化等。阳极氧化技术经过几十年的发展,工艺变化不大。由于阳极氧化膜层的厚度很薄,所以其性能研究进展也不大。在钛表面着色方面,虽然通过阳极氧化可以得到许多种颜色,但不能得到黑色、白色、大红色等;另外,色彩的均匀性及耐表面污染变色是限制阳极氧化技术应用的主要原因。因此,这两个方面是钛表面阳极氧化的研究重点。厚膜氧化是西北有色金属研究院发明的钛表面氧化技术,可以在钛表面制备出厚度为2~10 μm的致密TiO2膜层,该技术已在钛医疗器械上得到成功使用。并且,西北有色金属研究院还研制出灰色和黑色的氧化膜。

2.1.5 热喷涂技术

在钛表面得到成功应用的热喷涂技术主要有等离子喷涂和超音速火焰喷涂技术。

等离子喷涂D.A.P.Reis等[21]选用热锻的Ti6Al4V棒材为基体材料,等离子喷涂氧化铱部分稳定的氧化锆(YSZ),粘结过渡材料是CoNiCrAlY,试样蠕变测试依据ASTM E139,试验保护气氛为大气和N2。大气环境中,覆盖有涂层的试样比未覆盖涂层的试样有更好的抗蠕变性。随着测试温度的提高,这种差距愈趋明显。等离子喷涂能够提高试样的蠕变性能,这是因为在蠕变测试中,试样表面形成了薄的氮化物,也表明渗氮能够提高蠕变性能。

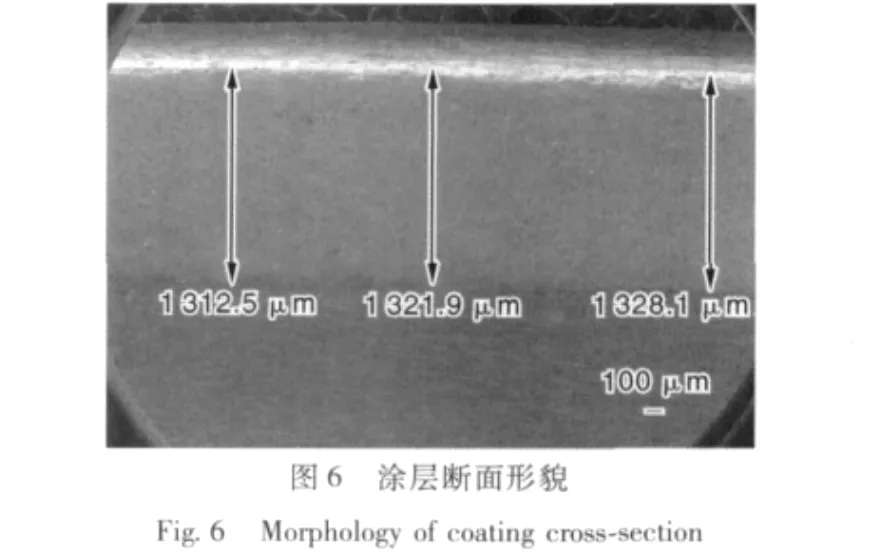

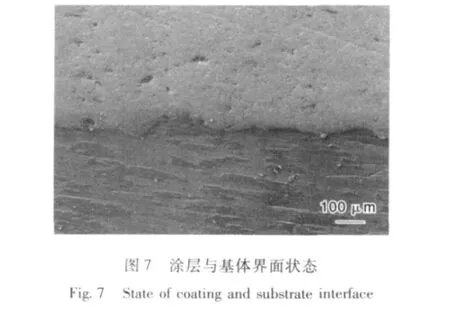

超音速火焰喷涂西北有色金属研究院研究了在钛及钛合金表面超音速火焰喷涂WC-Co涂层。在钛合金表面喷涂的WC-17Co和WC-12Co涂层硬度大于1.3×104MPa,涂层厚度大于1 300 μm,涂层与基体的结合强度大于70 MPa。该涂层不仅具有优良的耐磨性能,同时还可承受重载载荷的压力。涂层的断面形貌和界面状态如图6,7所示。

2.2 钛表面新型处理技术

2.2.1 液相等离子体表面处理技术

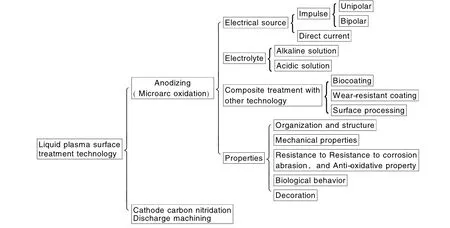

从钛表面处理技术的发展脉搏来看,可以将微弧氧化、阴极碳氮化及表面放电加工归纳为液相等离子体表面处理技术。它们的共性是在液相介质中,通过外加的电场使液体介质电离,生成等离子体,实现钛表面氧化物、碳化物及碳氮化物的沉积。液相等离子体表面处理技术的构成如图8所示。放电加工已在前面叙述过,下面就微弧氧化和阴极碳氮化的研究进行说明。

图8 液相等离子体处理分类Fig.8 Classification of liquid plasma surface treatment technology

微弧氧化液相等离子体表面处理技术中发展最系统的为微弧氧化技术。该技术起初主要是在铝、镁材料表面生成氧化物涂层,近几年得到了学者们的重视,广泛开展了在钛表面的应用研究。目前已在微弧氧化电源、电解液组成、与其它技术的复合及制备的涂层性能等方面开展了广泛的研究。合肥工业大学王建民等[22]利用微弧氧化技术在钛表面沉积了TiO2涂层。实验结果显示:在10%的 H3PO4电解液中,起始电压为185 V,膜层表面形貌为火山口状,孔口大小为400~800 nm;在10%H2SO4电解液中,微弧氧化的起始电压为80 V时,膜层表面形貌同样为火山口状,孔口大小为100~200 nm,电压升高到120 V,氧化膜的形貌变为网状多孔结构;0.2%HF为电解液时,微弧氧化的起始电压亦为80 V,膜层表面高低不平、分布着大小为100~200 nm的小浅坑;不同电解液制备的氧化膜的相组成均为金红石型和锐钛矿型TiO2共存。北京师范大学金乾等[23]在钛表面阴极微弧沉积氧化铝涂层,电解液为0.4 mol/L Al(NO3)3·9H2O乙醇溶液,脉冲频率50 Hz,电解液温度保持在60℃以下,沉积时间1 h,沉积电压400 V,在纯钛表面制备了较厚的80 μm氧化铝涂层,膜层由致密层和疏松层组成,其中致密层约为15 μm。涂层样品的腐蚀电流密度为6.83×10-7A/cm2,比钛基体腐蚀电流密度4.787 5×10-6A/cm2降低了将近一个数量级,涂层样品的腐蚀电位比基体提高了约300 mV。

阴极碳氮化阴极碳氮化技术是新疆大学李新梅等[24]研制的一种新的表面处理方法,该方法是在研制的电解溶液中,通过150 min长时间的脉冲放电,在阴极的钛试样上形成Ti(CxN1-x)碳氮化层,涂层的厚度为15 μm。该涂层的表面具有阳极微弧氧化涂层的表面形貌特征,有明显的放电孔。

2.2.2 辉光等离子表面冶金技术

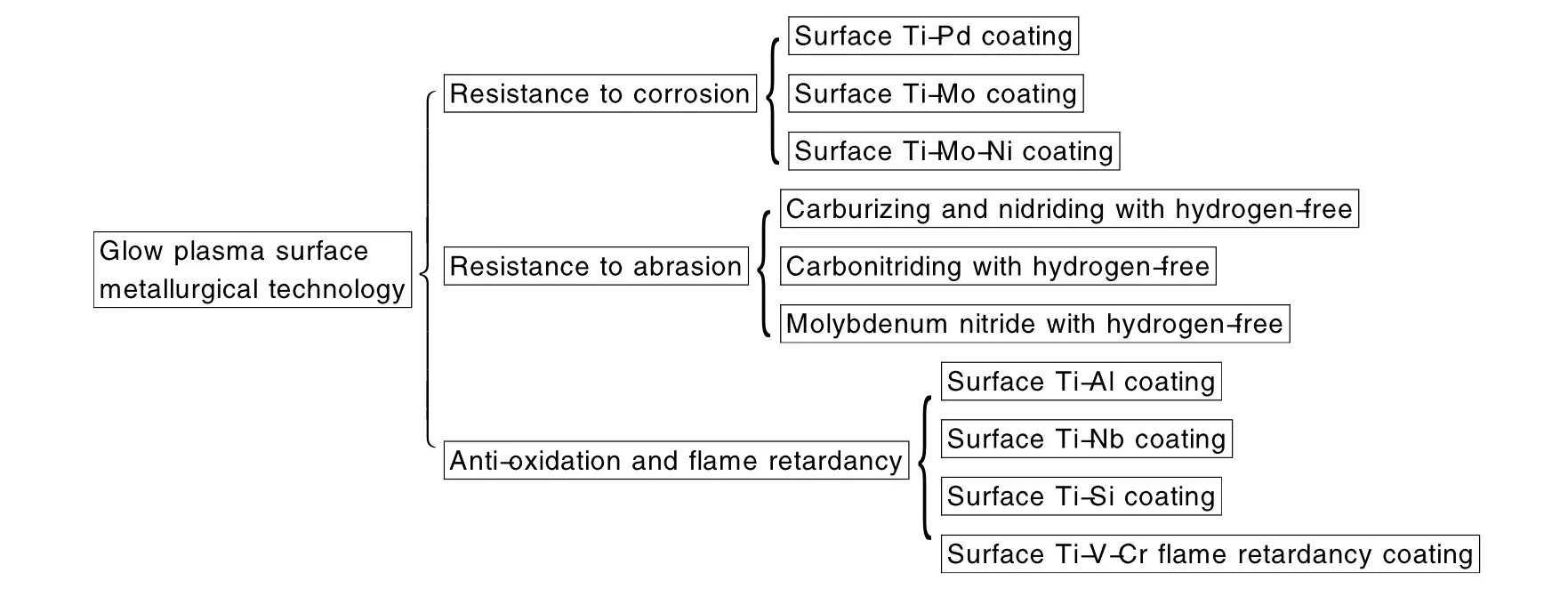

辉光等离子表面冶金技术是在太原理工大学徐重教授发明的双层辉光渗金属技术的基础上,经过不断的发展和完善,建立起来的一种能够在钛表面形成表面合金的系列工艺技术。该技术在钛表面可制备具有耐蚀性能的Ti-Pd,Ti-Mo及Ti-Mo-Ni的合金化层,抗氧化性能的Ti-Al,Ti-Nb,Ti-Cr,Ti-Si的合金层,高温阻燃性能的Ti-V-Cr阻燃合金层及耐磨性能的碳化层、氮化层及Mo-N层,且克服了传统工艺中“氢脆”问题。国内太原理工大学、西北有色金属研究院、西北工业大学、南京航空航天大学、桂林电子科技大学、北京科技大学等[25-30]单位开展了钛表面冶金技术的研究工作,主要形成的表面合金化层如图9所示。

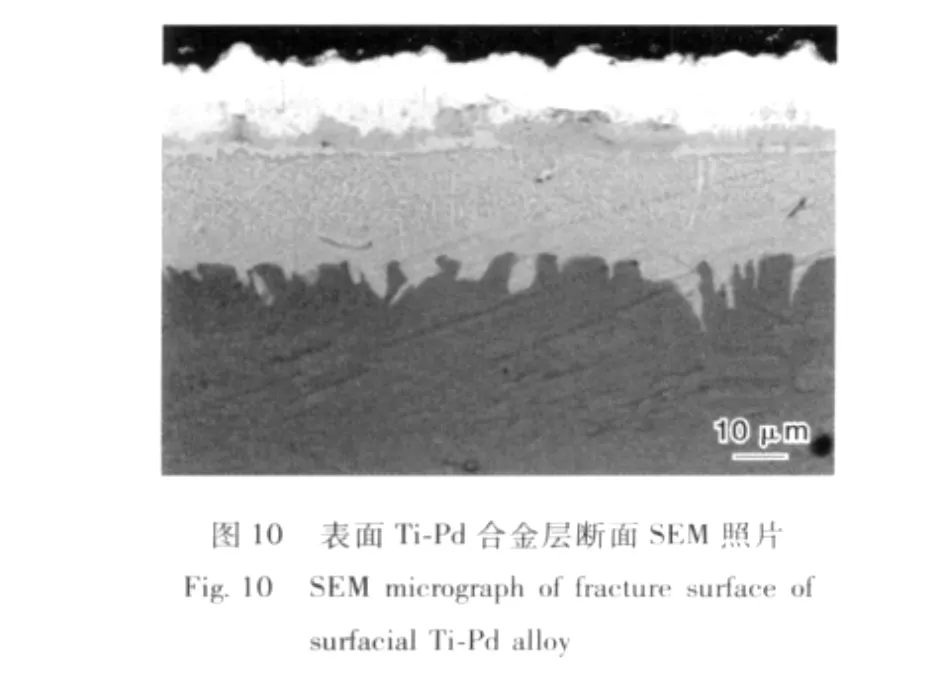

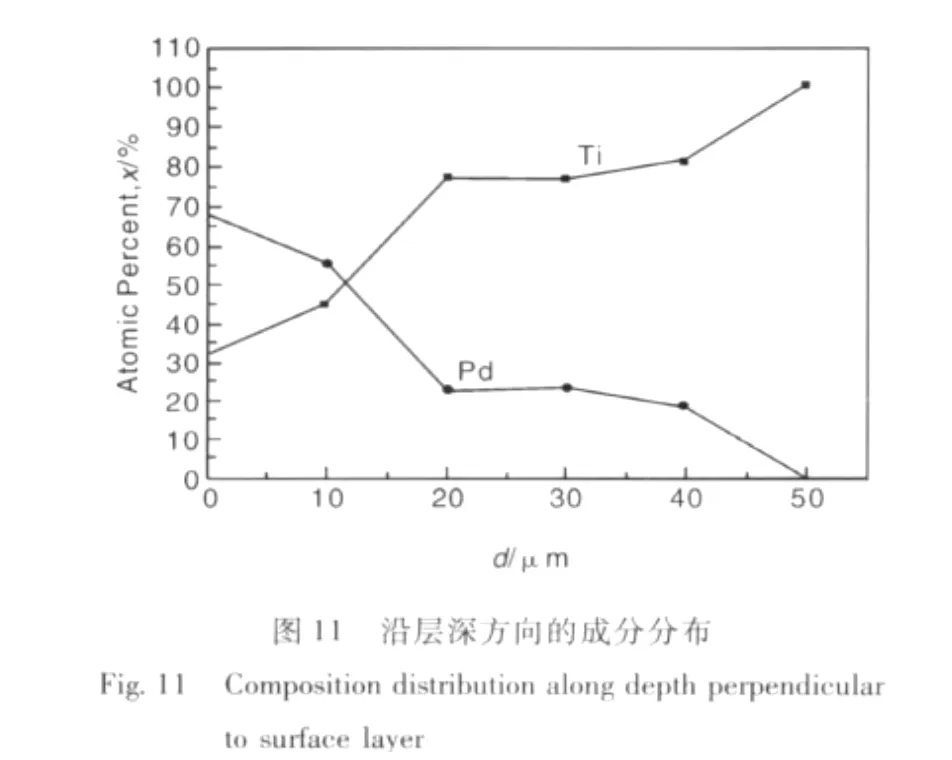

西北有色金属研究院[31]通过等离子表面冶金技术在钛表面制备Ti-Pd涂层,改善了钛的耐蚀性能。图10为合金化层的结构照片,合金化层由不同Ti-Pd相组成,Pd元素沿层深方向呈递减状,如图11所示。室温下在80%H2SO4的溶液中,表面Ti-Pd合金层的腐蚀速率仅为0.682 mm/a,是 Ti0.2Pd合金的1/5。而在室温下的30%HCl溶液中,表面Ti-Pd合金层的腐蚀速率比Ti0.2Pd合金降低了一个数量级。

图9 辉光等离子表面冶金层Fig.9 Surface alloyed coating by glow plasma

3 结语

结合钛及钛合金的特点,将传统表面技术用于钛及钛合金的表面处理是现阶段的主要现状,但传统的表面技术存在着许多不适应于钛材处理的技术壁垒,因此,开发新型的适合于钛及钛合金表面处理的技术和涂层材料是今后的研究方向。另外,根据钛材应用的需求开发新型的涂层材料及制备法也是一个发展方向。如钛电极涂层材料及制备方法、钛生物涂层及制备技术、钛建筑材料的表面涂层及处理方法等。

References

[1]Leyens C,Peters M.Titanium and Titanium Alloy(钛与钛合金)[M].Translated by Chen Zhenhua.Beijing:Chemical Indu2.7stry Press,2005.

[2]Xin Xiangjie(辛湘杰),Titanium Corrupt,Protection and Project Application(钛的腐蚀、防护及工程应用)[M].Heifei:Anhui Science and Technology Press,1988.

[3]阿久津幸一.プラズマ浸碳によるチタンの硬化処理[J].チタン,2000,48(2):140-142.

[4]Hidekazu Tsukahara.放電加工によるチタンの表面硬化[J].チタン,2000,48(2):143-145.

[5]柴田英明.窒化処理チタン材料[J].工業材料(日),1993,41(15):114-118.

[6]F.PreiBer.チタン材料の高圧窒処理[J].チタニウム.ジルコニウム,1993,41(3):160-164.

[7]Gordin Doinn Margareta,Thibon Isabelle,Guillou Annie,etal.Gas Nitriding of Biocompatible Beta Titanium Alloys[C].Kyoto:11th World Conference on Titanium,2007:1 731-1 734.

[8]Wendler B G,Liskiewicz T,Kaczmarek L,etal,Oxygen Diffusion Strengthening of Ti6Al4V Alloy in Glow Discharge Plasma[C]//Science and Technology:Proceedings of the 10th World Conference on Titanium.Hanburg:Wiley-VCH,2004:905-912.

[9]Ivanov G K,Koshkina N A,Kulik V P,etal.Method of Sur-face Hardening of Titanium Alloys Operating under Friction Conditions[C]//In:Gorynin I V,Vshkov S S.Titanium 99 Science and Technology. StDetersburg, Ruaaia:CRISM Prometey,1999:986-991.

[10]Zhang Z X,Dong H,Bell T.Deep Case Oxygen Hardening of Titanium Alloys and Simulation[C]//Science and Technology:Proceedings of the 10th World Conference on Titanium.Hanburg:Wiley-VCH,2004:921-928.

[11]Takumi Haruna,Daisuke Motoya,Yuichi Nakagawa,etal.Development of Ti-Mg Alloys Resistant to an Aqueous Fluoride Solution[C].Kyoto:11th World Conference on Titanium,2007:1 429-1 432.

[12]Leyens C,Peters M,Kaysser W A.Oxidation Resistant Ti-Al-(Cr)Coatings for Titanium Alloys and Titanium Aluminides[C]//In:Gorynin I V,Vshkov S S.Titanium 99 Science and Technology.St Petersburg,Ruaaia:CRISM Prometey,1999:866-875.

[13]Frohlich Maik,Ebach Andrea,Reinhold,etal.Improvement of the High Temperature Oxidation Resistance of γ-TiAl by Means of Si-Based Coatings[C].Kyoto:11th World Conference on Titanium,2007:1 233-1 236.

[14]Nochovnaya N A,Shulov V A,Vinogradov M V,etal.Erosion and Corrosion Resistant Coating for Refractory Titanium Alloys[C]//In:Gorynin I V,Vshkov S S.Titanium 99 Science and Technology. St Detersburg, Ruaaia:CRISM Prometey,1999:843-855.

[15]Dietmar Helm,Olag Roder.Recent Titanium Research and Development[C].Kyoto:11th World Conference on Titanium,2007:25-31.

[16]Zeiler E,Gogler T,Heinrich G,etal.Diamond Coating-a New Approach for Wear Protection of Titanium Alloys[C]//In:Gorynin I V,Vshkov S S.Titanium 99 Science and Technology.St Detersburg,Ruaaia:CRISM Prometey,1999:884 -891.

[17]Wu Lingling,Brian C,Hollowaya D.Prasad Beesabathinab,Analysis of Diamond-Like Carbon and Ti/MoS2Coatings on Ti-6Al-4V Substrates for Applicability to Turbine Engine Applications[J].Surface and Coatings Technology,2000,130:207-217.

[18]Nochovnaya N,Shulov V,Paykin A,etal.Technology Aspect

of Intense Pulsed Electron Beam Application for Preperties Improvement and Repair of Gas Turibine Engine Blades from Titanium Alloys[C]//Science and Technology:Proceedings of the 10th World Conference on Titanium.Hanburg:Wiley-VCH,2004:963-970.

[19]Bonss S,Brenner B,Scheibe H J,etal.Laser Gas Alloying of Titanium-Process Technology and Wear Test Results[C]//Science and Technology:Proceedings of the 10th World Conference on Titanium.Hanburg:Wiley-VCH,2004:1 001-1 008.

[20]Sun R L,Yang D Z,Guo L X,Laser Cladding of Ti-6Al-4V Alloy with TiC and TiC+NiCrBSi Powders[J].Surface and Coatings Technology,2001,135:307-312.

[21]Reis D A P,Moura Neto C,Silva C R M,etal.Effect of Coating on the Creep Behavior of the Ti-6Al-4V Alloy[J].Materials Science and Engineering A,2008,486:421-426.

[22]Wang Jianmin(王建民),Zhen Zhixiang(郑治祥),Wang Jingqi(汪景奇),etal.酸性电解液对Ti-6Al-4V合金微弧氧化的氧化[J].Transactions of Materials and Heat Treatment(材料热处理学报),2009,30(1):136-139.

[23]Jin Qian(金 乾),Xue Wenbin(薛文斌),Li Xijin(李夕金),etal.钛表面阴极沉积氧化铝涂层的组织结构及性能研究[J].Journal of Aeronautical Materials(航空材料学报),2009,299(3):61-64.

[24]Li Xinmen(李新梅),Sun Wenlei(孙文磊),Han Yong(憨勇),etal.纯钛表面电解液微弧碳氮化制备碳氮化钛厚膜[J].Acta Metallurgica Sinica(金属学报),2008,44(9):1 105-1 110.

[25]草道英武.チタン研究50年上[J].Metal(金属),1999,69(5):457-459.

[26]草道英武.チタン研究50年上[J].Metal(金属),1999,69(6):557-558.

[27]Xu zhong(徐 重).等离子表面冶金技术的现状与发展[J].Engineering Sciences(中国工程科学),2002,(2):36-40.

[28]Sun Ronglü(孙荣绿),Guo Lixin(郭立新),Dong Shangli(董尚利),etal.钛及钛合金表面耐磨热处理[J].Aerospace Materials& Technology(宇航材料工艺),1999,10:15-19.

[29]Chen Fei(陈 飞),Zhou Hai(周 海),Zhang Yuefei(张跃飞),etal.钛合金表面辉光加弧无氢渗碳工艺研究[J].Journal of Beijing Institute of Petrochemical Technology(北京石油化工学院学报),2006,12(2):1-5.

[30]Chen Fei(陈 飞),Zhou Hei(周 海),Li Wei(李 伟),etal.钛合金表面Ti-Al合金扩散层摩擦性能研究[J].Tribology(摩擦学报),2007,27(3):210-213.

[31]Li ZhengXian(李争显),Du Jihong(杜继红),Gao Guangrui(高广睿),etal.用双层辉光等离子法在钛表面制备Ti-P合金层性能研究[J].Rare Metal Materials and Engineering(稀有金属材料与工程),2006,35(8):1 239-1 242.

Development Status of Titanium Surface Treatment Technologies

LI Zhengxian,WANG Shaopeng,MU Weiyi,PAN Xiaolong,JI Shouchang,WANG Baoyun,DU Jihong,ZHOU Lian

(Corrosion & Protection Research Center,Northwest Institute for Nonferrous Metal Research,Xi'an 710016,China)

The conventional surface technology is successfully applied in steel material and has also been relatively widespread used in surface treatment of titanium material.However,it is found that the titanium material surface treatment by these conventional surface technologies is not all suitable and has lots of technique rampart.Hereby,aim to special properties of titanium material,a good number of surface modification procedures such as liquid plasma electrolyte treatment,plasma surface metallurgy etc.have been developed and become the development trend of the titanium material surface treatment technology in future.In this paper,the research status of titanium material by conventional surface technologies,and the surface treatment research progress of titanium material by two novel surface technologies such as liquid plasma electrolyte treatment and plasma surface metallurgy were described.

titanium;surface technology;review of research

李争显

TG174;TG146.23

A

1674-3962(2011)08-0054-07

2010-03-19

李争显,男,1962年生,博士,教授